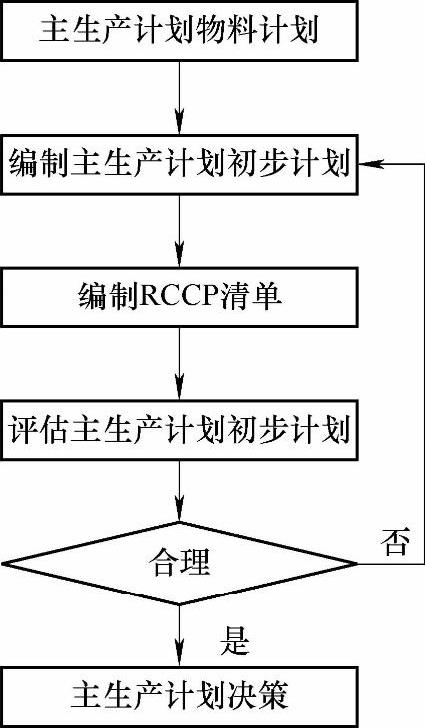

主生产计划的编制步骤包括主生产计划物料计划、编制主生产计划初步计划、编制RCCP(粗能力需求计划)清单、评估主生产计划初步计划、主生产计划决策等步骤。各步骤间的关系如图10-9所示。

1.主生产计划物料计划

主生产计划物料计划把综合计划中的产品系列进行具体化,获得主生产计划的对象,通常是独立需求件。在不同的生产方式下,主生产计划中的对象可以是产品、主要组件、虚拟物料单中的组件,甚至可以是产品结构中最高层次上的单个零件。

下面针对不同的生产方式,即面向库存生产(MTS)、按单生产(MTO)和按单装配(ATO)说明主生产计划对象的确定。

(1)面向库存生产企业,主生产计划对象是产品、备品备件。主生产计划要确定每一具体的最终产品在每一具体时间段内的生产数量,其中的最终产品是指对于企业来说最终完成的、要出厂的产品。此类企业中,虽然用到多种原材料和零部件,但最终产品的种类较少且大都是标准产品。这种产品的市场需求预测的可靠性也较高。

(2)按单生产企业,主生产计划对象是主要原材料和基本零件。对于按单生产企业,当最终产品和主要的部件、组件都是顾客订购的特殊产品时,这些最终产品的主要部件、组件的种类比它们所需的主要原材料和基本零件的数量可能要多得多。因此,主生产计划以主要原材料和基本零件为对象来制定。

图10-9 主生产计划编制流程图

(3)按单装配企业,主生产计划对象是基本组件和通用件。按单装配企业的产品是一个系列,结构基本相同,都是由若干组件和一些通用件组成,每项基本组件又可有多种可选件,从而可形成一系列多种规格的变型产品。在此种企业中,主生产计划的对象是基本组件和通用件。编制计划时,先根据历史资料确定各基本组件中各种可选件占需求量的百分比,并以此安排生产,保持一定的库存储量。一旦收到正式订单,只要再编制一个总装计划,规定从接到订单开始的一系列核查库存、组装、测试检验、包装发货的进度,就可以选装出各种变型产品,从而缩短交货期,满足客户需求。

不同类型生产形式下,主生产计划对象的比较如表10-13所示。

表10-13 各类生产形式下的主生产计划对象确定方法

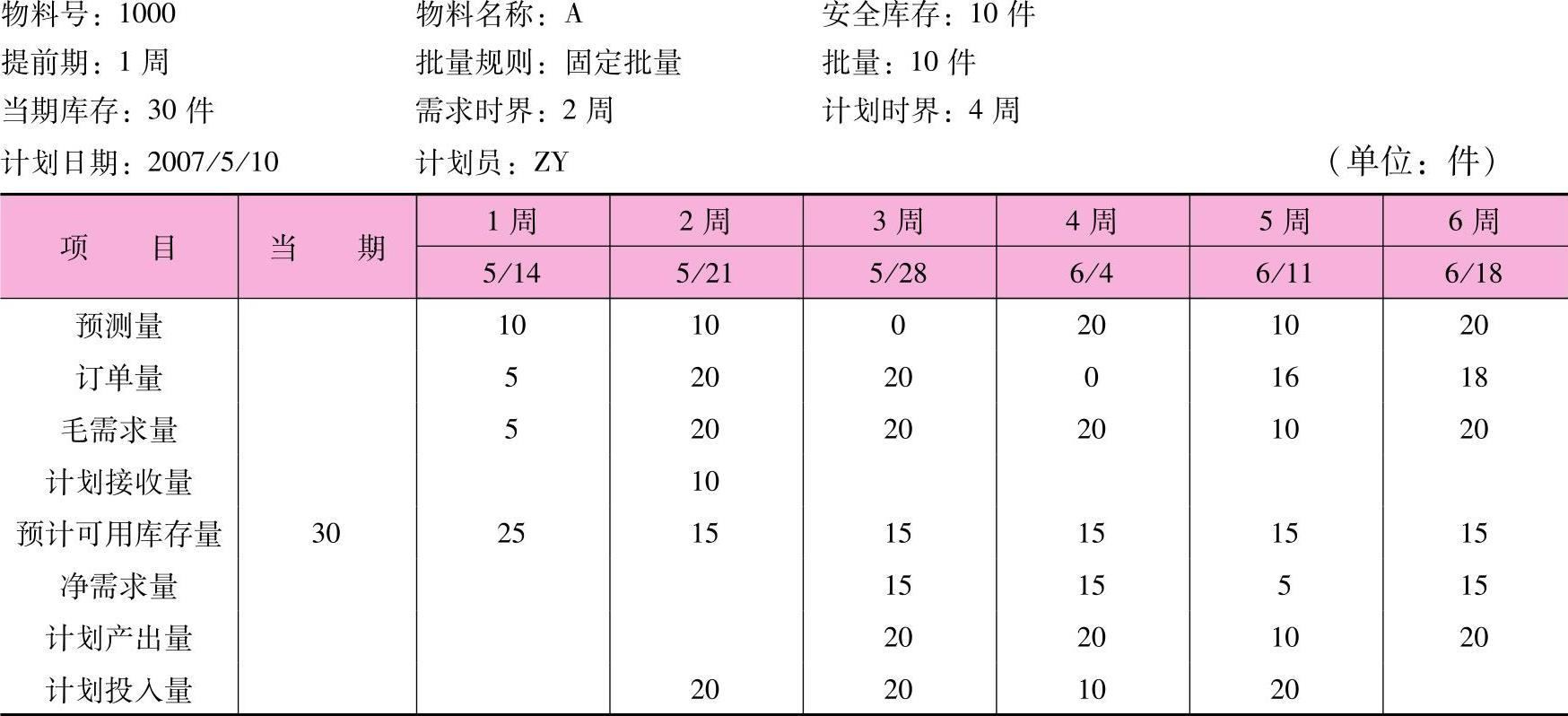

根据主生产计划的计划对象,需要按每种产品分别提供主生产计划报表。主生产计划报表主要体现需求和供应的关系。报表的输入信息包括来自销售部门的预测和合同信息,来自物料部门与计划和物料管理相关的信息(如提前期、需求时界、计划时界、批量规则、批量、安全库存量等),以及来自库存管理的库存量信息。输出信息是该产品在未来各时段的需求量、库存量、计划产出量和计划投入量、可供销售量等。

主生产计划报表如表10-14所示。报表分表头和表体两部分。表头中除库存量随时间变化,属于动态信息外,其他均为静态信息。

表10-14 主生产计划报表示例

2.编制主生产计划初步计划

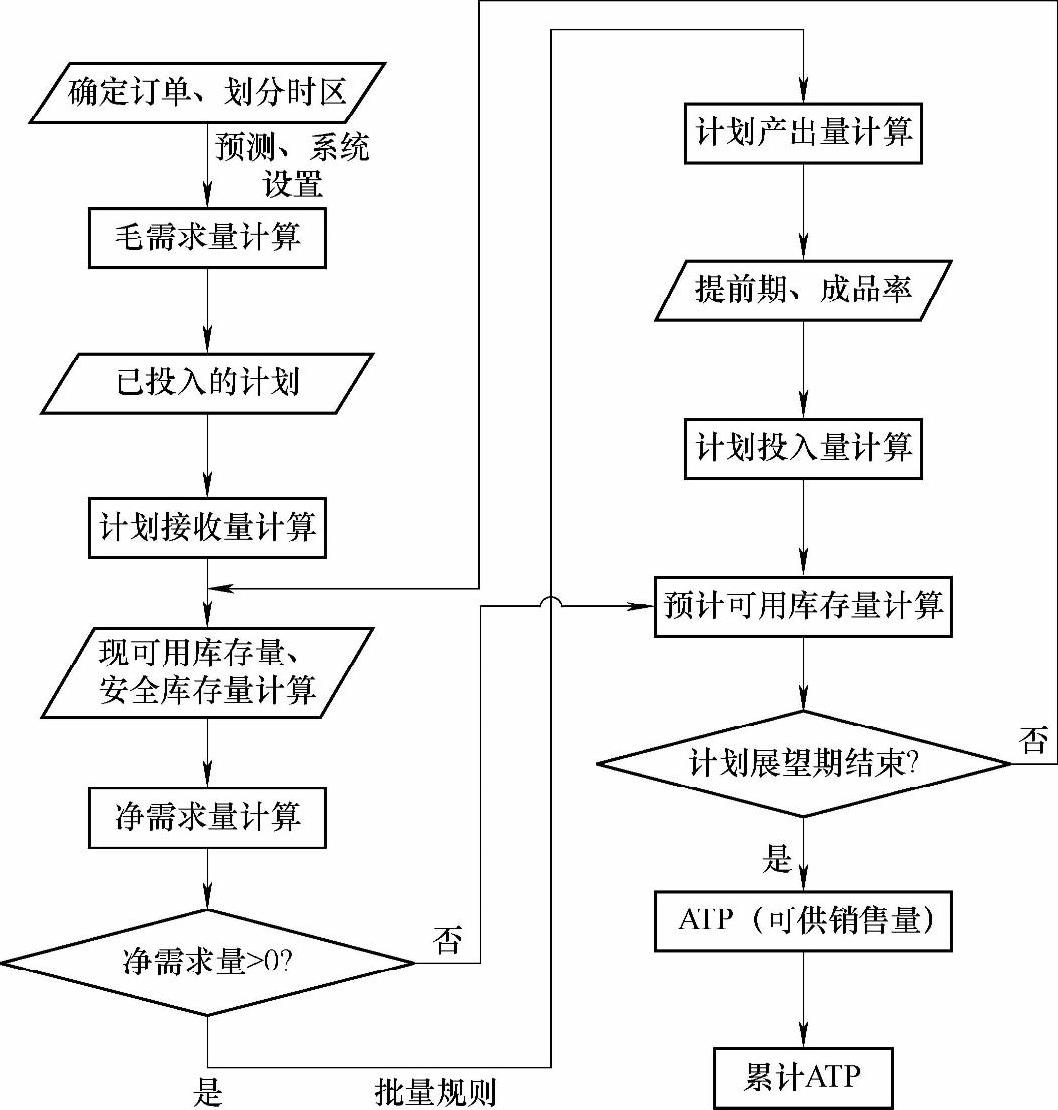

编制主生产计划初步计划的流程如图10-10所示。

图10-10 编制主生产计划初步计划流程图

(1)毛需求量(Gross Requirement,GR)。毛需求量是在任意给定的计划周期内,项目的总需求量。涉及的计算数据主要包括项目在计划展望期内的预测量和客户的订单量。预测量是通过销售预测确定的该项目在某时段的市场需求;订单量是由客户下达订单确定的需求量,是总的订单数减去已出库的数量(即未完成订单的数量)。(https://www.daowen.com)

(2)计划接收量(Scheduled Receipts,SR)。计划接收量也称预期到货量,是指正在执行或者已经确认的订单量。在制定主生产计划时,往往把制定计划日期之前已经下达和执行而在本计划期内完成或到达的订单数量作为计划接收量处理。

(3)净需求量(Net Requirement,NR)。净需求量是指任意给定的计划周期内,某项目实际需求数量。毛需求量是指“需要多少?”而净需求量是指“还缺多少?”

(4)计划产出量(Planned Order Receipts,PORC)。计划产出量是为了满足净需求,系统根据设定的批量规则计算得出的供应数量。其计算公式为:

计划产出量=N×批量

最后的结果要满足:

计划产出量≥净需求量>(N-1)×批量

(5)计划投入量(Planned Order Releases,POR)。计划投入量是系统根据计划产出量、规定的提前期和成品率计算得出的计划投入数量,说明“什么时间下达计划”。计划投入量的所处时段是在对应的计划产出量的基础上往前推相应的提前期。

(6)预计可用库存量(Projected Available Balance,PAB)。预计可用库存量是从现有库存中,扣除了预留给其他用途的已分配量,可以用于下一时段净需求量计算的那部分库存。

(7)可供销售量(Available to Promise,ATP)。因为计划产出量的计算中考虑了批量规则,并补足了安全库存,所以计划产出量经常会出现大于净需求量的情况。此外,若预测值大于订单量,毛需求量取预测值,也会出现产出量大于实际合同需求的情况。

(8)安全库存量(Safety Stock,SS)。安全库存是一种额外持有的库存,它作为一种缓冲器,用来预防由于自然界或环境的随机干扰而造成的缺货,用来补偿在订货提前期内实际需求量超过期望需求量或实际提前期所产生的需求。安全库存是为了应对供应链中需求和材料供应的不确定性而设立的。因为客户需求经常在变动,而且供应商的交货期也可能出现拖期交货的现象,所以为了不至于缺货,而必须设立一定的安全库存量。

3.编制RCCP清单

主生产计划初步计划编制完成后,对其可行性需要通过粗能力需求计划(Rough-cut Capacity Planning,RCCP)进行校验和平衡。RCCP是伴随主生产计划运行的。

RCCP是对关键工作中心的能力进行运算而产生的一种能力需求计划,它的计划对象只是针对设置为关键工作中心的工作中心能力,是比较简单粗略、快速的能力核定方法,所以称为“粗能力需求计划”。由于此时不能确定所有工作中心的负荷情况,所以只能根据经验判断对关键工作中心的负荷作一个粗略的估计。

RCCP通过工艺路线,将主生产计划与执行这些生产任务的关键工作中心(瓶颈资源)联系起来,完成将主生产计划的物料需求数量转换成对关键工作中心的能力需求的工作。能力需求中包括了劳动力、设备、库存空间及供应商的能力等,给出对这些能力需求的粗略估计,评估主生产计划的可行性并进行相应调整。RCCP为安排可行的主生产计划提供了参考,计划人员可以据此决定主生产计划是否能得到有效地执行,从而决定是否继续进行下一步的物料需求计划。

4.主生产计划初步计划的评估与决策

制定出的主生产计划初步计划经过RCCP调整和平衡后,应向负责主生产计划审核工作的部门提交该计划进行评估。负责审核和评估主生产计划的工作部门,应该及时组织与主生产计划相关的部门,如市场销售部门、工程技术部门、生产制造部门、财务部门和采购部门等对拟定的主生产计划初步计划进行评估与决策。评估与决策工作主要包括:

(1)对主生产计划初步计划进行分析。分析生产规划和主生产计划初步计划之间的所有差别。主生产计划中产品大类的总数应约等于相应时期内销售计划的数量,否则,一般需要改变主生产计划,使主生产计划和销售计划尽量保持一致。

(2)各部门要通过讨论和协商,解决主生产计划中的所有问题。

(3)主生产计划初步计划经过审核和评估后,成为正式的主生产计划。此时应该召开会议批准主生产计划,并将正式的主生产计划下达给有关部门,如生产制造、物料、采购、工程技术、市场销售、财务等部门以及相关人员。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。