最优的布局是将彼此之间物流量较大的部门相邻布局,以减少物料的搬运费用。关键在于如何安排好工作部门之间的相对位置。布局类型主要有按工艺过程布局、按产品布局、固定式布局、按成组制造单元布局,它们各有优点和缺点。

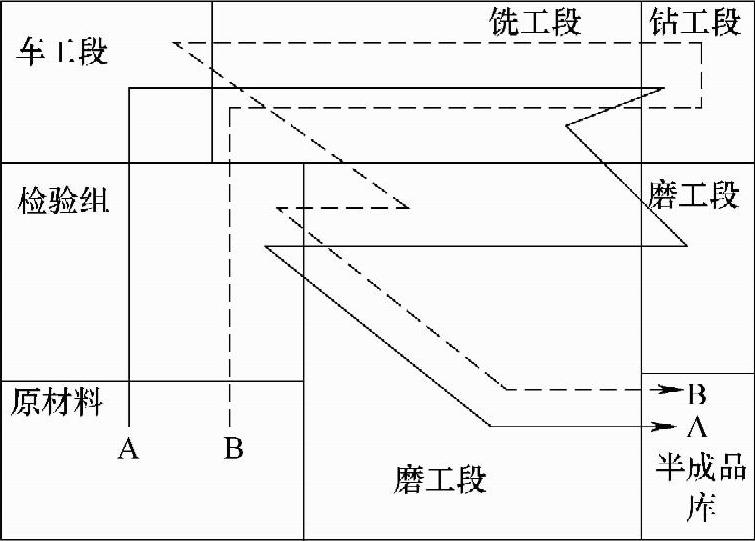

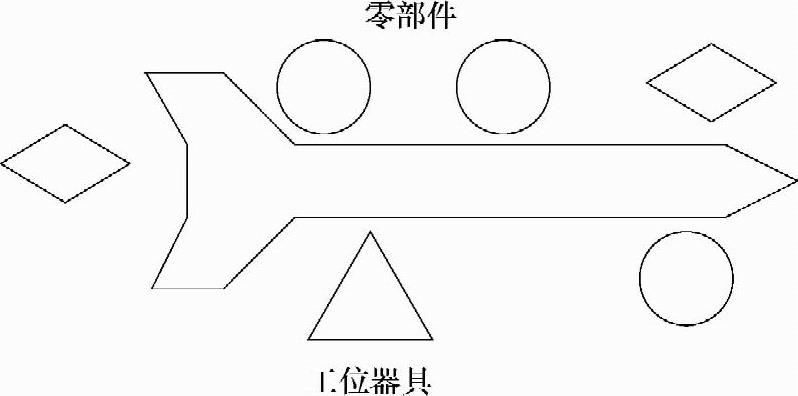

图8-3 工艺专业化形式示意图

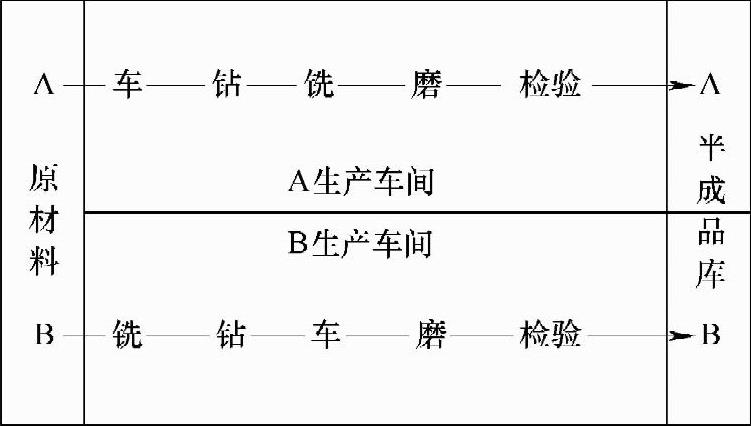

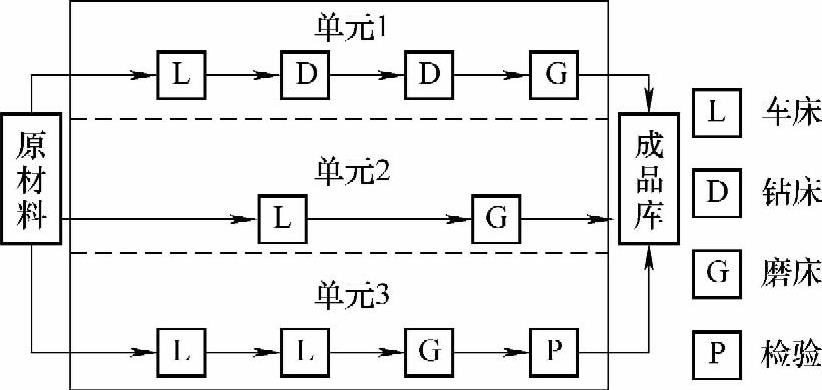

图8-4 对象专业化形式示意图

1.按工艺过程布局

按工艺过程布局(Process Layout)又称工艺专业化布局,就是按照工艺专业化原则将同类机器集中在一起,完成相同工艺加工任务,将相似的设备或功能集中放在同一个部门,使其相对位置达到最优,如图8-5所示。

按工艺过程布局的优点如下:

(1)适应性好,便于任务平均分配;便于工人技术交流,便于小组管理。

图8-5 按工艺过程布局示意图

(2)个别设备出了故障或个别工人缺勤对整个生产系统的影响较小。

(3)上下工序之间的相互依赖性较小。

(4)设备维修费用较低,投资于备用件上的成本也较低。

按工艺过程布局的缺点如下:

(1)物流路线长,搬运工作量大。

(2)在制品占用多,生产周期长。

(3)车间之间交接联系多,关系复杂。

(4)如果批量加工,则在制品库存量会很大,要经常进行工艺路线选择及进度安排。

(5)设备利用率低。

(6)加工的多样性要求频繁地调整设备,造成工作流的不连续性,形成间歇加工。

(7)物料传输慢,效率低,单位运输成本较高。

2.按产品布局

按产品布局(Product Layout)是按对象专业化原则布置有关机器和设施,即以产品为对象进行专业化布局的简称,又称流水线布局或装配线布局。这种布局适用于标准化极高的、连续的加工运营。工作被分解成一系列标准化的作业,由专门的设备去完成。由于系统仅涉及一种或少数几种相似的加工对象或服务,所以按产品或服务的技术加工要求对整个布局进行设计是可行的。典型实例是生产线或装配线。最常见的有流水生产线或产品装配线,如图8-6所示。

按产品布局的优点如下:

图8-6 按产品布局示意图

(1)物流路线短,搬运工作量小。

(2)车间之间联系简单,管理工作简化。

(3)在制品占用少,生产周期短。

(4)设备利用率较高。

(5)在制品库存低。

(6)单位物料运输成本低,由于各加工对象都按照相同的加工顺序加工,物料运输大大简化。

按产品布局的缺点如下:

(1)工人缺少发展机会,容易导致厌倦情绪的产生。(https://www.daowen.com)

(2)设备和工人对变化的适应能力较差,柔性较差。

(3)某个工人或者某个环节出现问题,将会影响整个生产系统。

(4)系统需要具备迅速修复的能力和备用件库存,增加了一定的成本。

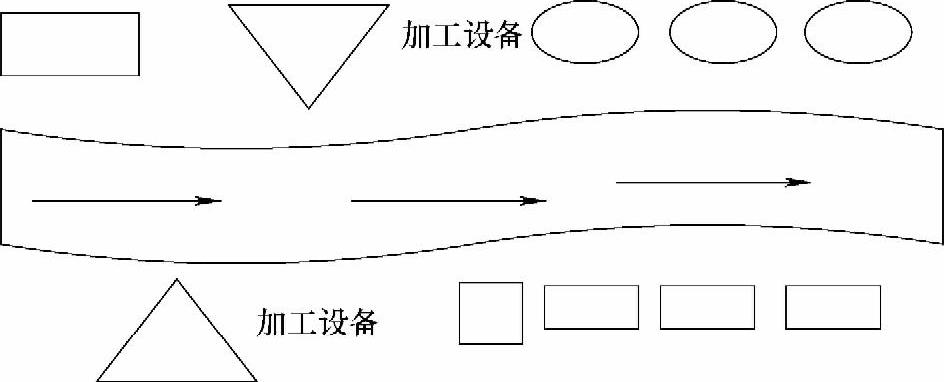

3.固定式布局

固定式布局(Fixed Position Layout)是指由于产品的体积庞大或重量太重,不得不将产品位置固定,生产工人和设备都随产品所在的某一位置而移动。这种布局形式适用于大型产品的装配过程。例如,大型飞机、船舶、重型机床等以及医院的手术室(病人固定在手术台上,医生、护士以及手术器材都需要围绕病人布局)一般采用这种布局方式。对于这样的项目,一旦基本结构确定下来,其他一切功能就都围绕着产品而固定下来,如图8-7所示。

图8-7 固定式布局示意图

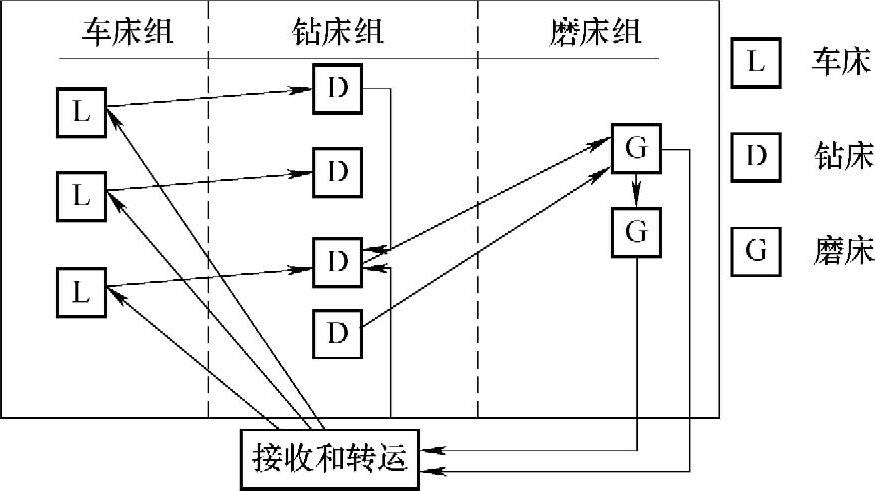

4.按成组制造单元布局

按工艺过程布局生产和服务设施容易造成被加工对象在生产单位之间交叉往返运输,不仅引起费用上升,而且延长了生产周期。因此,人们在实践中创造了按成组制造单元布局(Lay-outs BasedOn Group Technology)的形式。成组技术是将不同的机器分成许多单元来生产具有相同形状和工艺要求的产品。其总目标是从工艺专业化类型的生产中获得按产品布局的优点。

按成组制造单元布局的基本原理是:首先根据一定的标准将结构和工艺相似的零件组成一个零件组,确定出零件组的典型工艺流程,再根据典型工艺流程的加工内容选择设备和工人,由这些设备和工人组成一个生产单元,如图8-8所示。

按成组制造单元布局的步骤如下:

(1)按照相似性原理对零部件进行分组。

(2)确定零部件组的主要物料流动类型。

(3)将机器和工艺分组。

(4)组成不同的工作单元。对于无法分组的部件和设备都放在“剩余单元”中。

按成组制造单元布局的优点如下:

(1)较好的人际关系。工人可组成小团体来完成整个作业。

(2)提高操作技能。在一个有限的生产周期内,工人只生产有限数量的部件,重复程度高,有利于工人快速学习和熟练掌握生产技能。

图8-8 按成组制造单元布局示意图

(3)减少在制品库存和物料运输。一个工作单元完成几个生产步骤,可以减少部件在整个车间的运输。

(4)缩短生产调整时间。加工产品的减少意味着工具种类的减少,可以加快工具更换的速度。

5.设施布局方式的比较

按工艺过程布局适合于处理小批量、顾客化程度高的生产与服务。其设备和人员安排具有灵活性;但设备使用的通用性要求较高,在制品较多。

按产品布局适合于大批量、高标准化的产品的生产。其单位产品的可变成本低,物料处理成本低,存货少,对劳动力标准要求低;但投资巨大,不具有产品弹性,一处停产则影响整条生产线。

其实,按工艺过程布局与按产品布局之间的区别就是工作流程的路线不同。按工艺过程布局中的物流路线是高度变化的,因为用于既定任务的物流在其生产周期中要多次送往同一加工车间。按产品布局中,设备或车间服务于专门的产品线,采用相同的设备,能避免物料迂回,实现物料的直线运动。只有当给定产品或零件的批量远大于所生产的产品或零件种类时,采用按产品布局才具有意义。

按成组制造单元布局则是将不同的机器分成单元来生产具有相似形状和工艺要求的产品。采用这种布局方式可以改善人际关系,增强参与意识;减少在制品和物料搬运及生产过程中的存货;提高机器设备利用率;减少机器设备投资与缩短生产准备时间等。

6.设施布局类型选择的影响因素

在设施布局中,到底选用哪一种布局类型,除了生产组织方式战略以及产品加工特性外,还应该考虑其他一些因素。也就是说,一个好的设施布局方案,应该能够使设备、人员的效益和效率尽可能好。此外,还应该考虑以下因素:

(1)所需投资。设施布局将在很大程度上决定所要占用的空间、所需设备以及库存水平,从而决定投资规模。如果产品的产量不大,则设施布局人员应尽量采用按工艺过程布局,这样可节省空间,提高设备的利用率。但可能会带来较高的库存水平,因此需要均衡考虑。如果是对现有的设施布局进行改造,则要考虑所需投资与可能获得的效益相比是否合算。

(2)物料搬运。在考虑各个经济活动单元之间的相对位置时,物流的合理性是一个主要考虑因素,应该使量比较大的物流的距离尽可能短,使相互之间搬运量较大的单元尽量靠近,以便使搬运费用尽可能少,搬运时间尽可能短。据统计,在一个企业中,从原材料投入直至产品产出的整个生产周期中,物料只有15%左右的时间是处在加工工位上,其余都处于搬运过程中或库存中,搬运成本可达总生产成本的25%~50%。可见,物料搬运是生产运营管理中的一个重要问题。而一个好的设施布局,可使搬运成本大为减少。

(3)柔性。设施布局的柔性一方面是指对生产的变化有一定的适应性,即使变化发生了也仍然能达到令人满意的效果;另一方面是指能够容易地改变设施布局,以适应变化了的情况。因此,在一开始设计布局方案时,就需要对未来进行充分预测,从一开始就应该考虑到以后的可改造性。

(4)其他。其他需要着重考虑的因素有:①劳动生产率,在进行设施布局时要注意不同单元操作的难易程度悬殊不宜过大;②设备维修,注意不要使空间太狭小,否则会导致设备之间的相对位置不好;③工作环境,如温度、噪声水平、安全性等,均受设施布局的影响;④人的情绪,要考虑到是否可使工作人员相互之间能有所交流,是否给予不同单元的人员相同的责任与机会,使他们感到公平等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。