某仓库有一栋二层楼库,计划在该楼库一层存放码垛物资,楼库二层存放托盘集装的被服物资。楼库二层长90m、宽50m、净高6.6m,由于被服物资中既有大批量、少品种的毛毯、被褥,也有小批量、多品种的各型衣裤,存取方式较为灵活,且出入库周转率较高,因此,计划建设四向穿梭式自动化密集仓储系统进行物资存储收发。

系统的货架建设在楼库二层,为便于物资存取和上下架作业,货架端口设置在楼库一层,入库上架时由垂直提升机将托盘集装物资从货架端口运送到楼库二层的货架,出库下架时由垂直提升机将托盘集装物资从楼库二层运送到楼库一层的货架端口,如图11-8所示。

图11-8 系统应用二—垂直提升机实现楼库一二层转运

根据物资存储特点,采用1.2m×1.0m的标准托盘,并采用单品集装、按类型存储、批量收发的物资管理模式。

库房长90m、宽50m,托盘长1m、宽1.2m,由于库房面积较大,沿着库房的长或宽方向设置存储货位,均能满足物资存储需求,不妨选择沿着库房宽度方向设置货位。为保证物资存取效率,选择存储巷道深度最大值Nmax=10。考虑到被服物资的品种型号多,每个码型的衣裤均应按照一个品种处理,且常见码型的衣裤数量较多,码型偏大或偏小的衣裤数量较小,各类深度的存储巷道均应占有一定比例。库房净高6.6m,可设置货架层数为3层。

该仓库计划存储大批量、少品种物资(如毛毯、被褥等)共计15类,小批量、多品种物资(各型衣裤)共计8类216型,通过估算各类物资的日均出入库流量,仓库的物资平均到达率λ1=3.5托盘/min,单个集装托盘的理货组盘平均时间为1.5min。根据所选择设备的参数测算,叉车将托盘物资从组盘作业区运送至货架入口平均需1.3min,垂直提升机将托盘物资从货架端口送至指定货架层平均需1.2min,四向穿梭车将托盘物资从垂直提升机的传送带运送至指定货位并返回原处所需平均时间为3.1min。为保证系统能够达到稳态,由式(5-6)可得四向穿梭式自动化密集仓储系统的设备编配最小方案,见表11-2。在最小方案下,叉车运输和四向穿梭车运输服务中心的平均等待队列均超过5(选择各服务中心中最小的设备数量作为队列长度忍受阈值,即垂直提升机数量5),如果条件允许,可视情况增加叉车和四向穿梭车的数量,优化设备编配方案,提高服务效率。

表11-2 系统应用二—设备编配方案

由表11-2可知,为保证达到稳态,系统内至少应包括理货组盘人员6个、叉车5台、垂直提升机5台和四向穿梭车11台,其中垂直提升机为货架系统内的固定设备,不能灵活调动,必须设置为5台以上,其他服务中心的设备人员数量可临时按需调度。

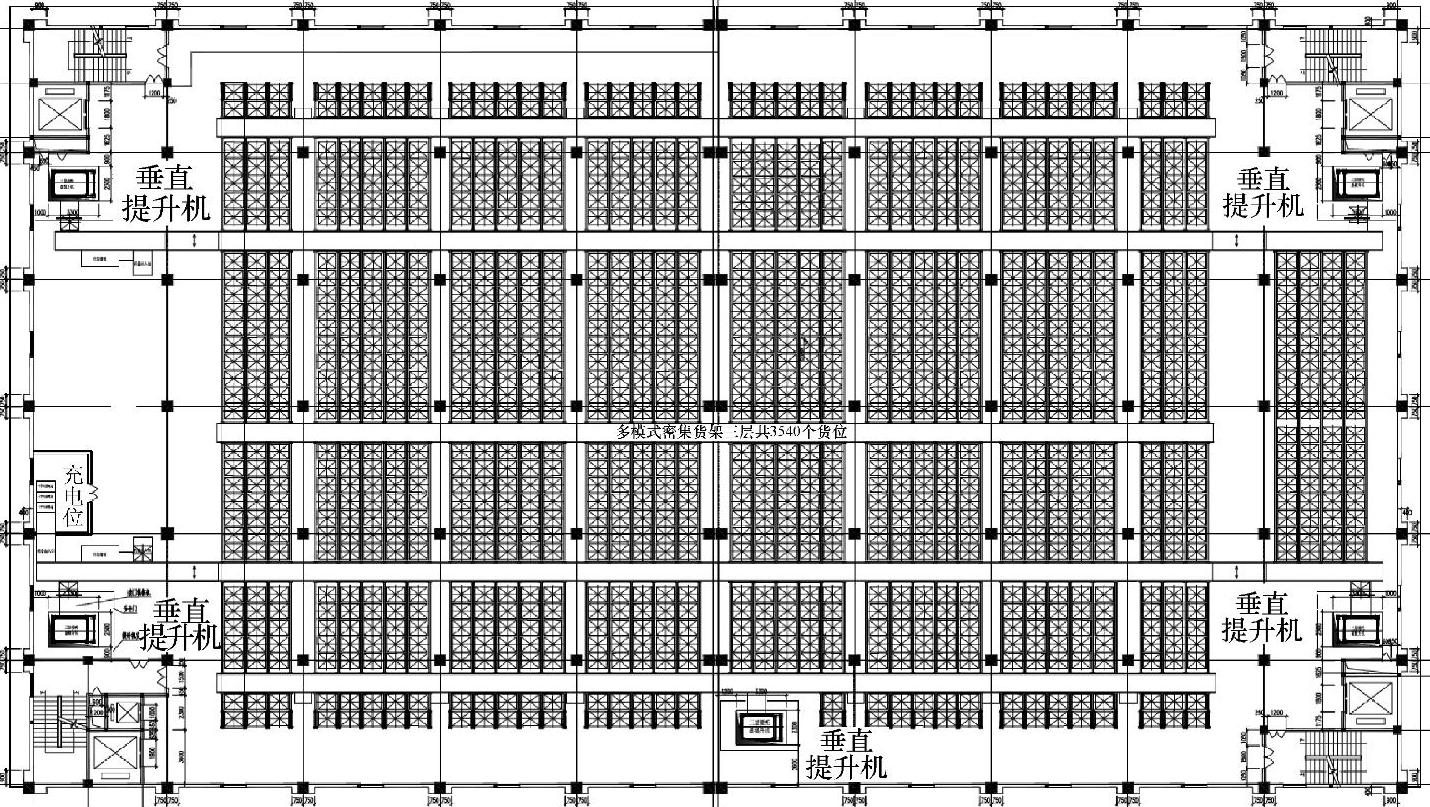

根据仓库库房的面积和构型,结合系统设备编配需求(垂直提升机5台,货架端口设在楼库一层垂直提升机侧面),设计连通且没有割边的四向穿梭式自动化密集仓储系统(货架部署在楼库二层),布局如图11-9所示。

图11-9 系统应用二—货架布局(www.daowen.com)

该库房四向穿梭式自动化密集仓储系统的控制系统网络图与应用一类似(差别在于垂直提升机、四向穿梭车等设备的数量不同),将货架系统的垂直提升机、四向穿梭车、射频识读设备、手持终端等通过库房内局域网接入控制系统,然后部署设备监控信息子系统进行管理控制,由物资管理信息子系统进行物资管理,系统网络结构可参考图11-3所示。

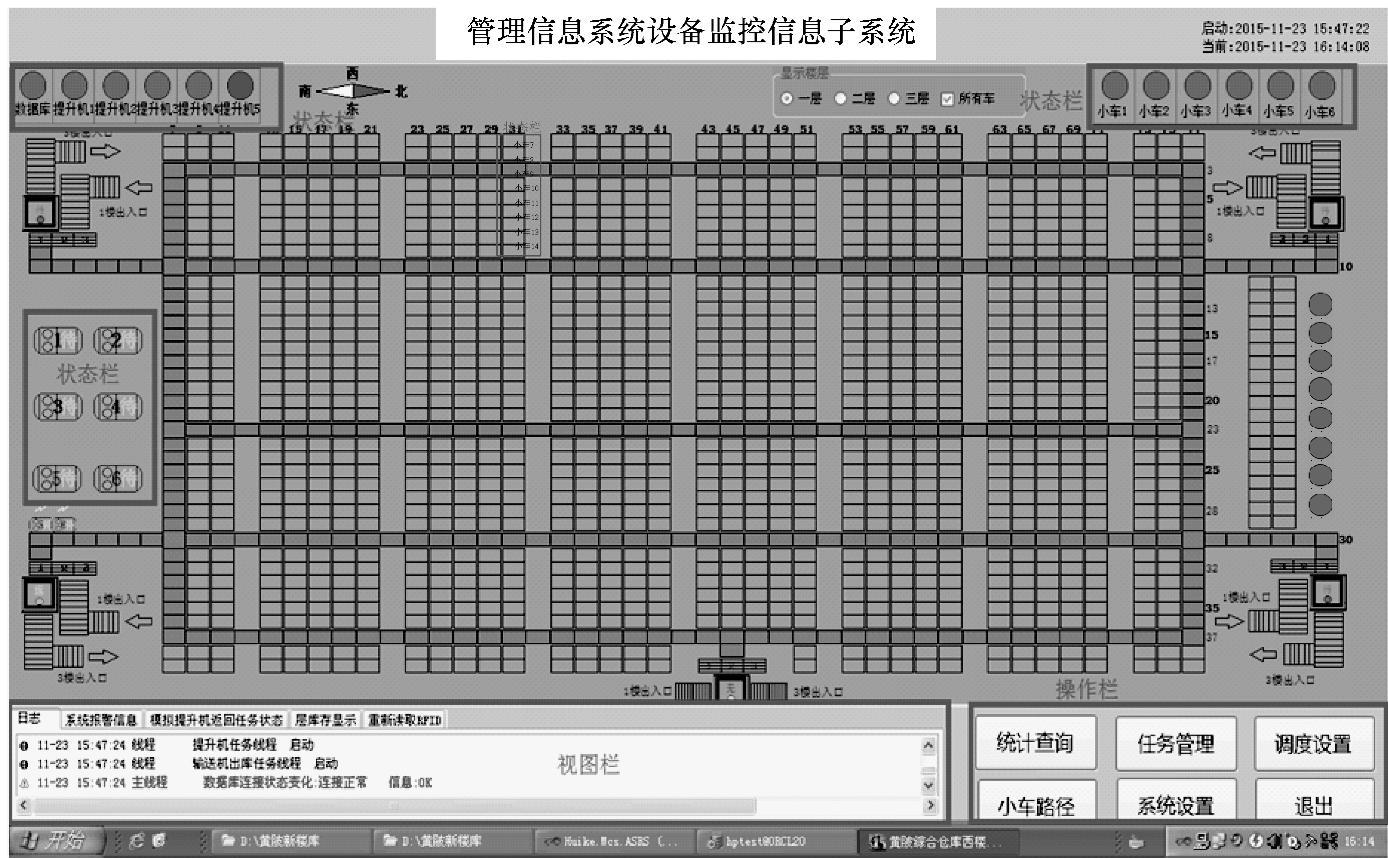

该库房四向穿梭式自动化密集仓储系统的设备监控信息子系统监控界面如图11-10所示。

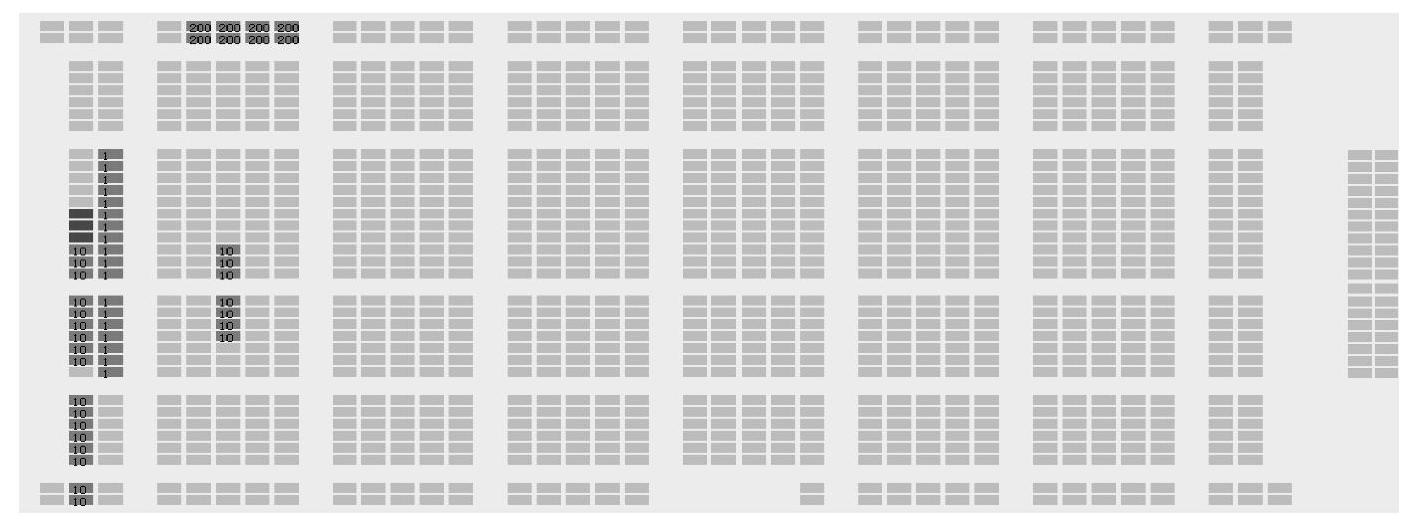

通过设备监控信息子系统监控界面,可查看当前各个货位的库存,如图11-11所示。

图11-10 系统应用二—设备监控信息子系统的监控界面

图11-11 系统应用二—设备监控信息子系统的可视化库存界面

按照图11-9建设货架,采用管理控制信息系统进行设备调度,可实现系统有序运行,现场如图11-12所示。

图11-12 系统应用二—现场

按照设计的方案建设四向穿梭式自动化密集仓储系统,经实际测试,本库房的平均作业效率为入库作业178托盘/h,出库作业194托盘/h。设计指标要求满足210托盘/h(对应物资到达率3.5托盘/min)的出入库作业需求,实测结果与设计指标存在一定差距,分析后发现,其主要原因是由于组拆盘作业场地设置不足,降低了作业效率。经拓展拆组盘场地,优化叉车和人员操作布置后,达到了入库作业192托盘/h,出库作业198托盘/h,基本符合预期。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。