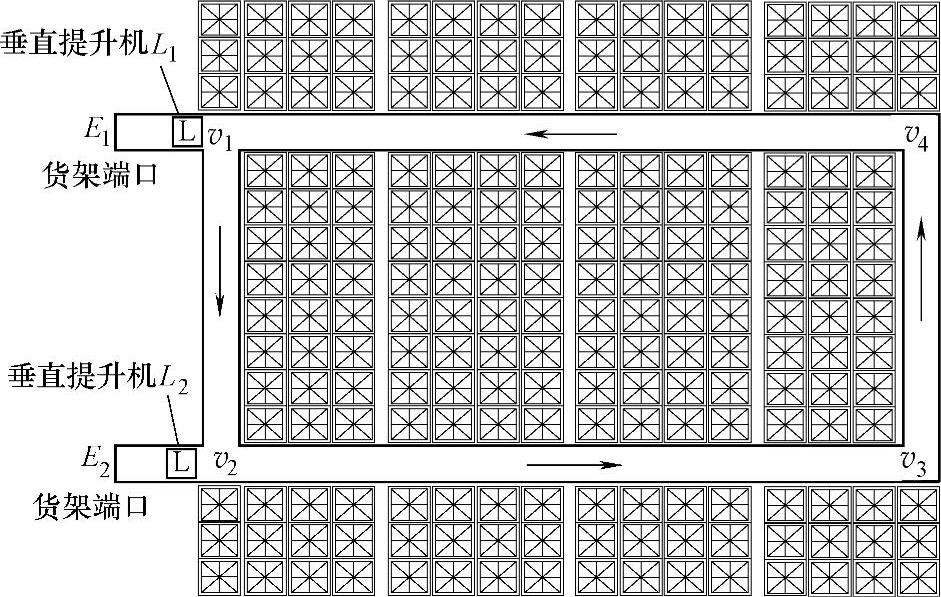

某四向穿梭式自动化密集仓储系统由3层货架组成,货架内有2台垂直提升机、2个货架端口,每层货架的布局如图8-2。

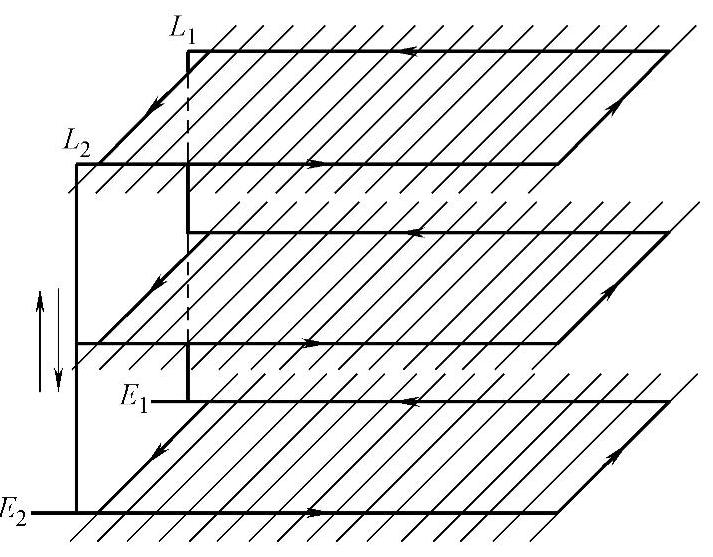

将货架库的主轨道和垂直提升机建模为空间网络,每层货架内均有一个环形主轨道,限定四向穿梭车在该环上只能单向运行,在垂直提升机内分时双向运行,如图8-3所示。由图可知,货架每层内的主轨道形成一个有向圈,所以该货架库的层内主干交通网是活网络;2台垂直提升机与层间主轨道形成有向圈,所以该货架的层间主干交通网也是活网络。每层内主轨道有4个交点,分别记为v1、v2、v3、v4;沿着v2v3和v4v1,均是主轨道与存储巷道的交点。2个货架端口分别记为E1、E2,2台垂直提升机分别记为L1、L2。

图8-2 某四向穿梭式自动化密集仓储系统货架结构布局

图8-3 某四向穿梭式自动化密集仓储系统货架路径空间网络(https://www.daowen.com)

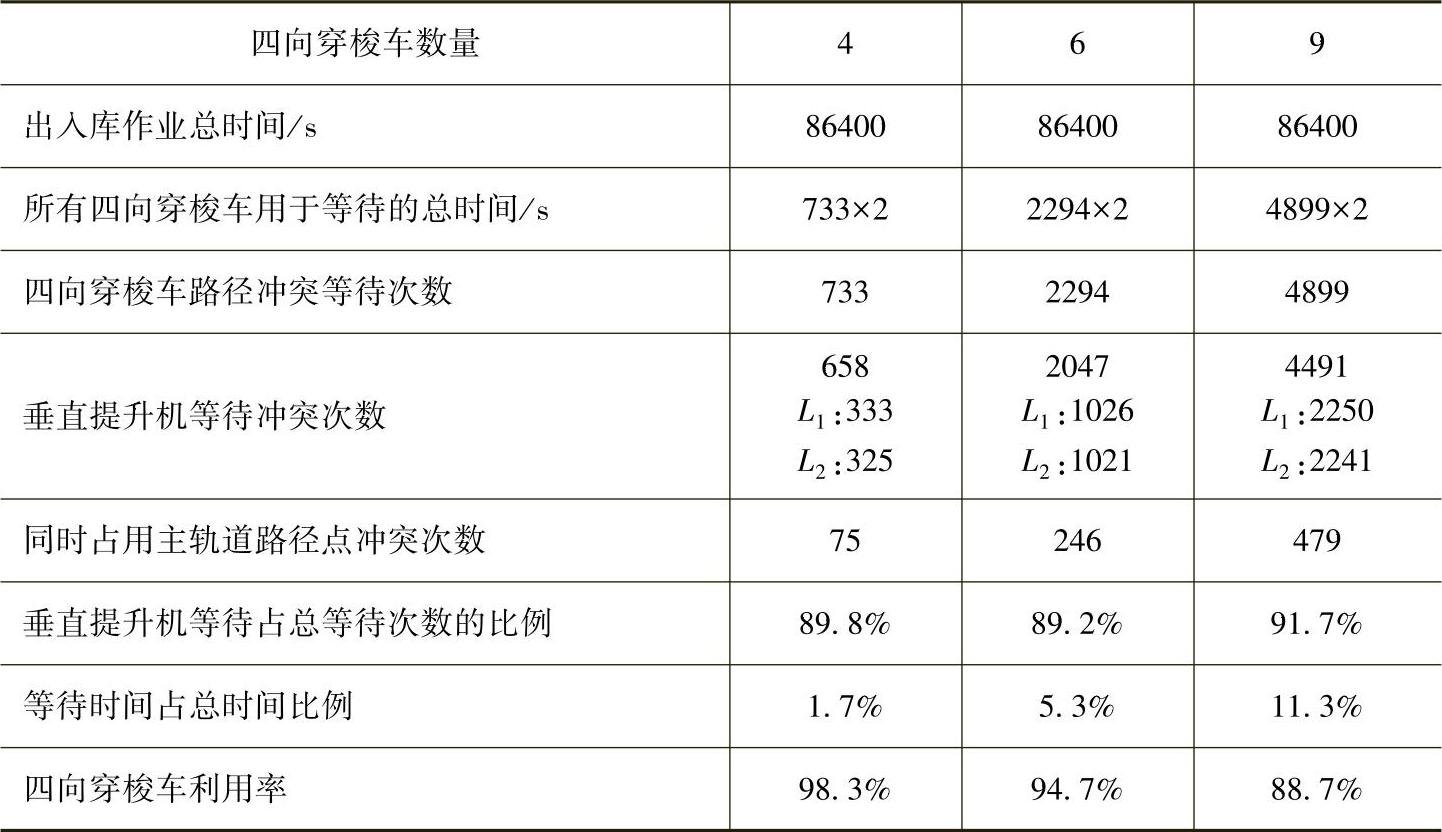

由于每次作业都是四向穿梭车在存储/出库货位与货架端口两点之间的一次往返运行,而每次作业的托盘存储/出库位置(即作业点位置)在货架内随机分布,随机给出货架的作业货位位置,对作业过程进行一个较长时段的仿真,可评估系统的作业效率。不考虑四向穿梭车起动和停止的加减速过程,假设四向穿梭车直行的平均速度为0.75m/s,转向时间为2s,换层作业时间2s,装载和卸载托盘作业时间为2s(为统一计算g(n)和h(n),将转向、换层、装载和卸载作业时间按照四向穿梭车直行平均速度换算为路径长度,即执行这些动作均等价于直行4m的路径),选取主轨道路径利用系数αm=0.1,垂直提升机利用系数αl=0.2,分别对系统使用4、6、9台四向穿梭车作业进行仿真,所有的四向穿梭车不停顿地满负荷作业,可得系统作业效率和四向穿梭车的利用率,见表8-1。

表8-1 某四向穿梭式自动化密集仓储系统的作业效率和四向穿梭车的利用率

表8-1给出了系统作业效率,可以看出,由于在路径规划中采用了路径占用数和路径利用系数,使规划的多个四向穿梭车路径能够均匀地使用货架主轨道和2台垂直提升机,在2台垂直提升机发生的路径冲突数量基本相同。路径冲突导致的四向穿梭车等待主要集中在垂直提升机,约占总等待时间的90%。显然,该系统的瓶颈是垂直提升机,可通过增加垂直提升机数量或优化布设位置进一步提高系统作业效率。仿真分析表明,当采用4台四向穿梭车时,系统出入库作业可以较为流畅地进行,因路径冲突导致的等待时间占总作业时间的比例为1.7%,即四向穿梭车的利用率大于98.3%。当所采用四向穿梭车的数量增加时,由于系统瓶颈限制,系统内的阻塞现象将增多,当采用9台四向穿梭车时已经出现了较严重的阻塞。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。