在理货组盘完毕后,叉车按照管理控制信息系统给出的托盘物资上架任务分配方案将托盘物资运送到指定的垂直提升机货架端口,进行托盘物资上架作业。托盘物资从理货组盘作业区到指定存储货位需经过叉车运输、垂直提升机换层和穿梭车运输环节,第k台垂直提升机完成该过程所需作业时间tpk为

式中,Lf为叉车运输路径长度;vf为叉车运输平均速率;tr为垂直提升机换层时间;Ls为四向穿梭车运输路径长度;vs为四向穿梭车运输平均速率。

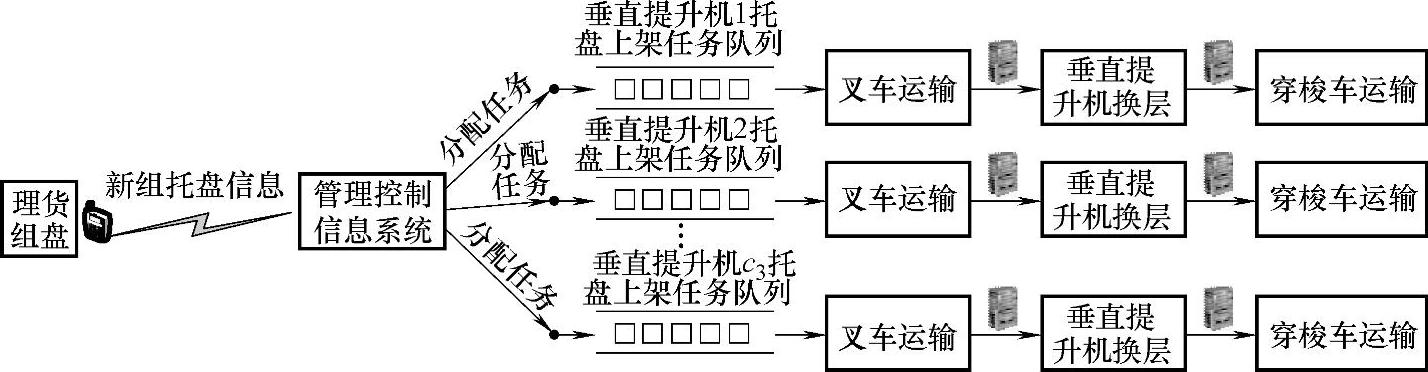

为提高四向穿梭式自动化密集仓储系统的整体作业效率,管理控制信息系统需结合待上架托盘物资的预期运输路径和各垂直提升机的托盘物资上架任务排队情况,将各新组待上架托盘物资的上架任务分配给各垂直提升机,如图6-2所示。图中c3为当前可用垂直提升机台数。

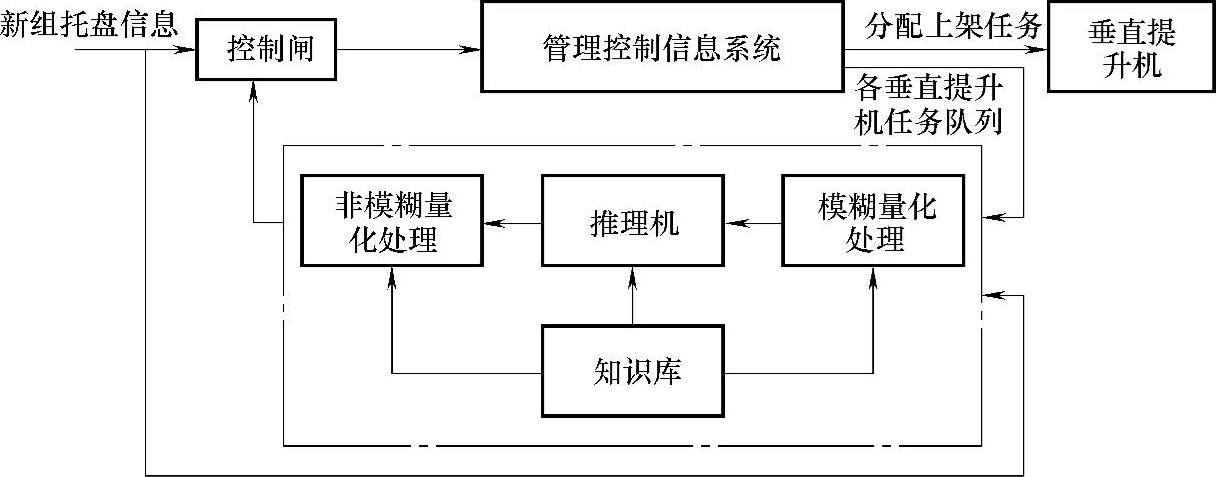

模糊控制方法是以模糊集合论、模糊语言变量和模糊逻辑推理为基础的一种有效的最优控制方法。模糊控制不依赖于对象的模型就可以进行控制决策,而且对系统参数变化具有较强的适应性。针对入库作业过程设置模糊控制器,为新组托盘物资上架任务分配垂直提升机,如图6-3所示。每次新托盘物资组盘完毕后,管理控制信息系统按照控制器中设置的模糊规则库推理机进行在线决策,保证为每个托盘物资上架任务分配的垂直提升机最优。

图6-2 管理控制信息系统将新组托盘物资上架任务分配给各垂直提升机

图6-3 新组托盘物资上架任务分配模糊控制器

采用Mamdani型模糊推论模型设计模糊控制器。新组托盘物资分配给垂直提升机的原则是通过将该托盘物资分配给最优的垂直提升机,使该托盘物资的预期上架时间最短。托盘物资上架任务被分配的垂直提升机编号记为M。

当前共有c3台可供使用的垂直提升机,第k台垂直提升机中待上架托盘物资数量为sk,新组托盘物资上架任务分配给该垂直提升机后的任务等待时间为

式中,tjr为第j个托盘物资的垂直提升机换层时间;Ljs为第j个托盘物资的四向穿梭车运输路径长度;vjs为第j个托盘物资的四向穿梭车运输平均速率;k=1,…,c3。

为简化模型,认为叉车将新组托盘物资运送至所分配的垂直提升机期间,垂直提升机入口托盘物资队列不发生变化,则新组托盘物资通过第k台垂直提升机上架的预期时间tek为

tek=tpk+twk (6-4)(www.daowen.com)

为将新组托盘物资的上架任务分配给预期上架时间最短的垂直提升机,依次分析将新组托盘物资上架任务分配给各垂直提升机的可能性,最后确定最优的垂直提升机。由于当前共有c3个可用垂直提升机,因此,模糊控制器有2c3个输入、1个输出;模糊控制器输入为twk和tpk,输出为新组托盘物资上架任务分配的提升机编号M。输入变量的隶属函数选用三角函数,以模糊子集{ZO,PS,PM,PB}作为偏差语言变量,其元素分别代表零、正小、正中、正大。

构造模糊控制规则:按照作业时间tek从小到大的顺序对所有垂直提升机排序,依次分析将新组托盘物资上架任务分配给各垂直提升机的可能性,作业时间较短的垂直提升机接收新组托盘物资上架任务的可能性较大。若当前垂直提升机待上架托盘物资上架任务队列中已有较多任务在等待排队,则接受新组托盘物资上架任务的可能性会变小。由于模糊控制器有2c3个输入,每个输入都有4个模糊集合,当垂直提升机的数量较多时,将建立大量模糊规则。因此,采用两级模糊规则建立模糊库以减少模糊规则条数。

Ⅰ级模糊控制:当完成一个新组托盘物资的组盘作业后,针对作业时间最短的提升机Lm构造模糊控制规则,若Lm任务队列中已有较长的任务等待时间,则该提升机接受新组托盘物资上架任务的可能性会很小。

Ⅱ级模糊控制:若新组托盘物资上架任务未进入Lm,则依次分析其他垂直提升机接受该任务的可能性,若有多个垂直提升机同时允许接受该任务,则选择tek最小的提升机进入;若没有垂直提升机接受该任务,则该任务回到Lm并进入其任务队列排队。

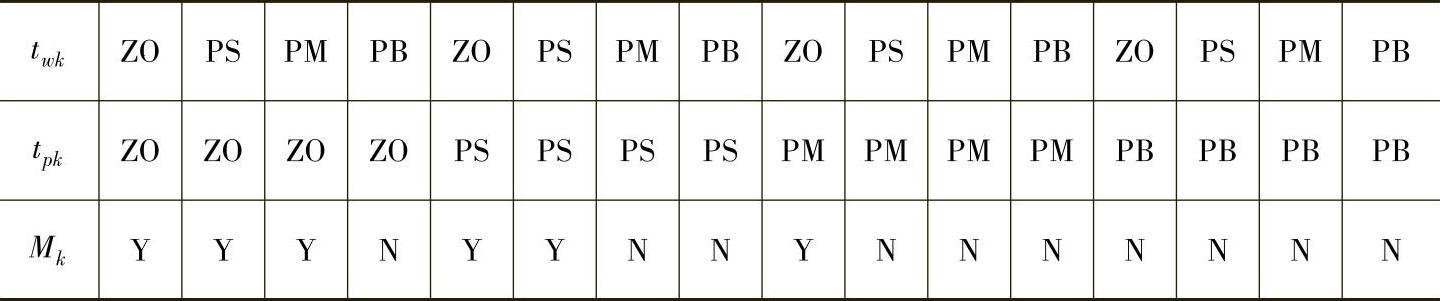

每个垂直提升机的输入为twk和tpk,每个输入都有4个模糊集合,输出为Mk,输入变量的隶属函数选用三角函数,取值Y或N,表示接受或不接受该新组托盘物资上架任务,建立模糊规则库见表6-1。

表6-1 托盘物资上架任务分配模糊规则库

通过分析模糊输出Mk与模糊输入twk和tpk之间的定量关系,确定twk和tpk的隶属函数中PB的值。

根据四向穿梭式自动化密集仓储系统设计的托盘出入库作业效率,设置系统单托盘物资入库最大时间阈值te。当垂直提升机当前的等待时间twk→0时,若其预期上架时间tek超过设定的阈值te,则tpk达到其PB的最大值。由Mamdani型模糊推理算法,当twk是ZO且tpk满足下式时,垂直提升机将会拒绝该新组托盘物资上架任务

同理,当垂直提升机的预期作业时间tpk→0时,若其预期上架时间tek超过设定的阈值te,twk达到其PB的最大值。当tpk是ZO,且twk满足下式时,垂直提升机将会拒绝该新组托盘物资上架任务

结合表6-1、式(6-5)和式(6-6),可分析模糊控制规则库的准确性。由表6-1有,在twk=ZO且tpk≠PB、tpk=ZO且twk≠PB、tpk=PS且twk=PS三种情况下,垂直提升机接受当前上架任务,其他情况下皆不接受。由式(6-5)和式(6-6)有,当twk=ZO且tpk≠PB时,将当前任务分配给该垂直提升机的等待时间趋于零,且作业时间未超过系统设定的阈值;当tpk=ZO且twk≠PB时,将当前任务分配给该垂直提升机的作业时间趋于零,且等待时间未超过系统设定的阈值;当tpk=PS且twk=PS时,将当前任务分配给该垂直提升机的作业时间和等待时间都较短。显然,这三种情况下该垂直提升机均应接受任务,而其他情况下twk或tpk之中总会出现较大的数据,导致作业时间较长,在对各垂直提升机进行循环分析以寻找最短作业时间的过程中,应拒绝该任务,让该任务能够进入其他垂直提升机的任务队列进行作业时间分析,以确保当前任务能够尽可能从所有垂直提升机中选取最优的一台。由此,在上架托盘任务较多的情况下,表6-1、式(6-5)和式(6-6)共同构建的模糊规则可确保将新组托盘分配给最优垂直提升机,从而使系统获得最优解,即表6-1、式(6-5)和式(6-6)构建的规则具有较高的准确性。

采用上述模糊控制策略分配托盘物资上架任务,在任务量较小时,管理控制信息系统会将任务全部分配给作业成本较低(相应的作业时间较短)的垂直提升机;在任务量较大时,管理控制信息系统会将任务优先分配给作业成本较低的垂直提升机,当这些提升机中已累积较多的待执行任务时,管理控制信息系统会将任务分配给作业成本稍高的垂直提升机,从而提高四向穿梭式自动化密集仓储系统的整体作业效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。