库存管理方式是指用于库存量的检查和订货的方式(什么时候应当发出订货单和确定订货数量)。常用的有以下库存管理方式。

(一)ABC 分类管理法

1.ABC 分类管理法的含义

ABC 分类管理法又称帕累托分析法、主次因素分析法、重点管理法、ABC 管理法。ABC 分类管理法是将库存物品按品种和占用资金的多少,分为特别重要的库存(A 类),一般重要的库存(B 类)和不重要的库存(C 类)3 个等级,然后针对不同等级分别进行管理与控制。

ABC 分类管理法是通过对库存进行统计、综合、排列、分类,找出主要矛盾、抓住重点进行管理的一种科学有效的管理方法。把品种小、占用资金多、采购较难的重要物品归为A 类,把品种多、资金少、采购较易的次要物品归为C 类,把处于中间状态的归为B 类。

2.ABC 分类

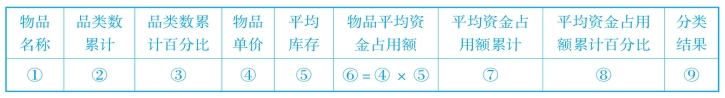

ABC 分类管理表见表4-1,观察第三栏品类数累计百分比和第八栏平均资金占用额累计百分比,将品类数累计百分比为5%~15%、平均资金占用额累计百分比为60%~80%的前几个物品确定为A 类,将品类数累计百分比为20%~30%、平均资金占用额累计百分比也为20%~30%的物品确定为B 类,其余为C 类。C 类的情况正好和A 类相反,品类数累计百分比为60%~80%,而平均资金占用额累计百分比仅为5%~15%。

表4-1 ABC 分类管理

3.绘制ABC 分类管理图

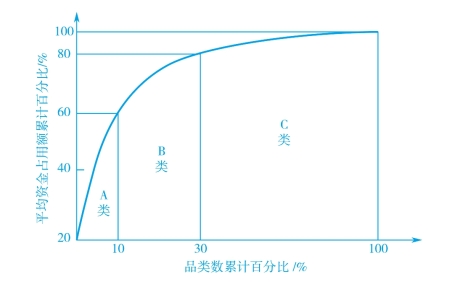

以品类数累计百分比为横坐标,以平均资金占用额累计百分比为纵坐标,按ABC 分类管理表第三栏和第八栏所提供的数据,在坐标图上取点,并连接各点曲线,则绘成ABC分类管理曲线。按ABC 分类管理曲线对应的数据,根据ABC 分类管理表确定ABC 三个类别的方法,在图上标明A 类、B 类、C 类,则制成ABC 分类管理图,如图4-2 所示。

图4-2 ABC 分类管理图

4.确定重点管理要求

按ABC分类管理结果,权衡管理力量与经济效果,对以下3类库存物品进行有区别的管理。

A 类库存,实行重点管理。该类库存物资数量虽少,但是对企业最为重要,是最需要严格管理和控制的库存。企业必须对该类库存定时盘点,详细记录及经常检查分析物资使用、存量增减、品质维持等信息,加强进货、发货、运送管理,在满足企业内部需要和客户需要的前提下,维持尽可能低的经常库存量和安全库存量,加强与供应链上下游企业合作,降低库存水平,加快库存周转率。

B 类库存,实行一般控制。该类库存属于一般重要的库存,进行正常的例行管理和控制。

C 类库存,采用简便方法管理。该类库存物资数量最大,但对企业的重要性最低,因而视为不重要的库存。对该类库存,一般进行简单的管理和控制。

(二)定量订货法

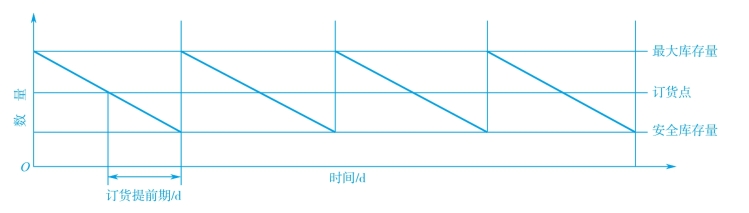

定量订货法又称连续检查控制方式或订货点法。其工作原理是,连续不断地监视库存余量的变化,当库存余量下降到某个预定数值时,就向供应商发出固定批量的订货请求,经过一段订货时间,订货到达后补充库存。

所谓定量订货,就是预先确定一个订货点和订货批量,随时检查库存,当库存下降到订货点时,就发出订货请求,订货量取一个订货批量的方法。这个订货的方式核心体现为以下两个方面:①确定订货点,解决什么时候订货;②确定订货批量,解决一次批量订多少货。

1.订货点的确定

订货点就是发出订货的时机。在定量订货法中,是以库存水平作为参照点的。当库存下降到某个库存水平时就发出订货请求,发出订货请求时的这个库存量水平称为订货点,即企业为每种物料设置一个最大库存量和安全库存量(Q0),实际操作中使库存量Q 不低于Q0,由于物料供应需要一段时间,所以库存补充必须有一定的提前期(天),当库存Q=Q0+dx 日需求量时,下达订单来补充库存,此时库存量Q 为订货点,如图4-3 所示。

图4-3 定量订货模型

订货点是一个决策变量,是直接控制库存水平的一个关键变量。订货点不能取得太高,也不能太低。订货点如果太高,则订货物资订回来后,原有的库存物资还没有卖完,这样新旧物资合在一起,库存量太高;订货点如果太低,则订货物资还没有订回来,旧的库存物资就已卖光,造成缺货。

合适的订货点主要取决于两个因素:一是需求速率,也就是供应或销售的快慢,需求速率越大,订货点也越高;二是订货提前期,即从发出订货到所订物资入库所需要的时间长度,订货提前期越长,订货点也就越高。

订货点可以表达为

![]()

案例4-2

应用实例

某企业是一家经销计算机的零售商。经测算,其最佳订货批量为120 台,安全库存量为60 台,每天平均销售量为30 台,订货提前期为2 天,试确定其订货点。解:订货点量=30×2+60=120(台)。

分析如下:

在第一天,最佳订货批量120 台全部到货,加上安全库存量60 台,总库存量为180 台,在第三天,总库存量下降到120 台,到了订购点。因为订购到收到物资需要2 天,在这段时间要售出60 台;在正常情况下不动用安全库存,所以当总库存量为120 台时就得补充订货。(www.daowen.com)

如果订货后一天库存量就下降到60 台,这时上次订货尚未收到,周转库存已用完,以后发货需动用安全库存。如果安全库存也消耗完了,第二次订货误期到达,那么就会发生缺货现象。由此企业确定订货点为120 台。

2.订货批量的确定

所谓订货批量,就是一次订货所订的物资数量。订货批量的高低直接影响库存量的高低,也直接影响物资的供应满足程度,是不能随意确定的。因为订货批量太大将使库存量过高,成本升高;订货批量太低,库存量虽然可以降下来,但不一定能保证满足客户的需要,所以订货批量要选取恰当。

要降低库存成本,就要制定适当的订货策略,协调订货费用与保管费用的比例。订货批量的大小关系到订货费用与保管费用的高低。在一定期间,物资的总需求量一定时,订货批量大,订货次数就会减少、订货费用就会降低,而保管费用会提高;若订货批量小,保管费用就会降低,而订货次数会增加。通常,我们根据总费用(保管费用+订货费用)最省的原则来确定经济订货批量。

(1)设一定时期内物资的总需求量为D(件/年),单位订货费用为C(元/次),单位库存保管费用为H(元/件×年),经济订货批量为Q0。

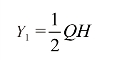

一定时期内的保管费用总额为

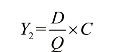

一定时期内的订货费用总额为

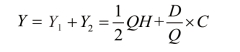

一定时期内的总费用总额为

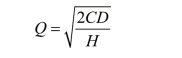

使得Y 取最小值,解得,经济订购批量为

(2)还有另一种推算公式,介绍如下。

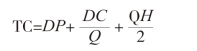

订货批量Q依据经济批量(EOQ)的方法来确定,即总库存成本最小时的每次订货数量。通常,年总库存成本的计算公式为

![]()

假设在不允许缺货的条件下,年总库存成本=年购置成本+年订货成本+年保管成本,即

式中:TC——年总库存成本;

D——年需求总量;

P——单位商品的购置成本;

C——每次订货成本,元/次;

H——单位商品年保管成本,元/年(H=PF,F 为年仓储保管费用率);

Q——批量或订货量。

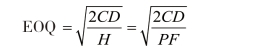

经济订货批量就是使库存总成本达到最低的订货数量,它是通过平衡订货成本和保管成本两方面得到。其计算公式为

经济订货批量,此时的最低年总库存成本TC=DP+H(EOQ)。

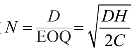

年订货次数 。

。

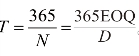

平均订货间隔周期 。

。

案例4-3

应用实例

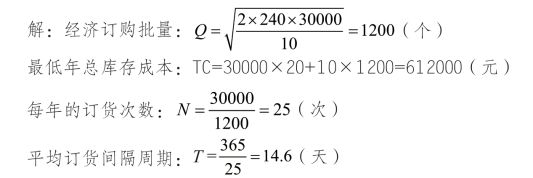

某电商所售A 商品年需求量为30000 个,单位商品的购买价格为20 元,每次订货点成本为240 元,单位商品的年保管费为10 元,求:该商品的经济订购批量,最低年总库存成本,每年的订货次数及平均订货间隔周期。

思考:通过案例4-3 和案例4-4,你可以自己进行定量计货吗?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。