1.基本情况

绞吸挖泥船是我国河道疏浚作业的主要船型,绞刀片是其主要的易损部件之一。绞吸式挖泥船绞刀片通常焊接于刀架上使用,分为前、中、后三段,材质为ZG35SiMn,质量104kg。由于焊接性的要求,其耐磨性能受到限制。调研表明,前、中、后三段绞刀片磨损程度基本上为3∶2∶1,前段绞刀片磨损最为严重,在某工地土质主要为粗砂、板结黏土工况下,ZG35SiMn前段绞刀片磨损至刀齿根部(剩余质量17kg左右),其疏浚方量为119631m3(全寿命为266.15h)。更换绞刀片一般需2~3天时间,且安装过程危险性高,劳动强度大,其间挖泥船主机处于空耗状态。可见,绞刀片在疏浚挖泥时受到严重的泥沙磨粒磨损作用,寿命短,更换频率高,工作效率低,严重制约了挖泥船整体效益的发挥。

绞刀片再制造升级技术是采用新设计、新材料、新工艺的特殊制造技术,解决原绞刀片耐磨性与焊接性的矛盾,在延长绞刀片寿命的同时,又利于绞刀片的再制造升级,可充分发挥资源效益。绞刀片的再制造升级过程从绞刀片的全寿命周期费用最小、具有可再制造升级性、再制造升级的成本、环境及资源负荷最小等易损件再制造升级的基本原则出发,对位于绞吸挖泥船绞刀架前端、工作时首先接触泥沙、吃泥深度及工作负荷最大、磨损最为严重的前段绞刀片进行了再制造升级研究。

2.绞刀片再制造升级设计

提高绞刀片刀齿的耐磨性和使用寿命是绞刀片再制造升级技术的关键。再制造升级设计时既要考虑绞刀片所用材料的耐磨性等使用性能,还要考虑其再制造升级工艺性。根据绞刀片不同的工况条件及性能要求,可对绞刀片的刀齿与刀体采用不同材料和工艺分别设计和制造,通过焊接的方法将刀齿和刀体连接成一体。刀齿磨完后仅更换新刀齿而无须更换整个绞刀片,使其再制造升级性能得以改善。

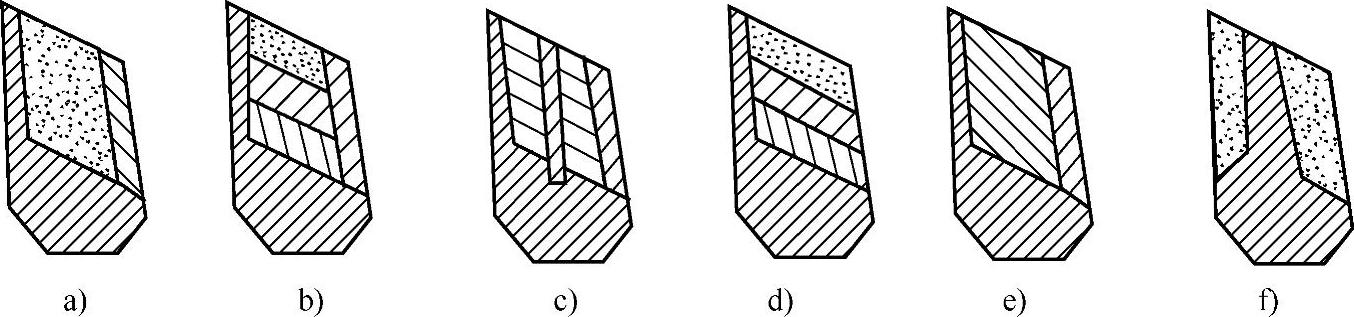

(1)刀齿再制造升级设计 综合绞刀片的工作环境、再制造升级性、耐磨性、工作效率及制造成本费用等因素,刀齿基体选用ZG35SiMn材料铸造成形,该材料可满足对刀齿焊接性和力学性能及制造工艺性能的要求。在刀齿基体上采用焊接的方法制备特种耐磨层,提高其抗磨粒磨损能力和使用寿命。刀齿可设计成图7-18所示的不同结构形式。它由基体和耐磨层组成,按刀齿基体形状特征可划分为四种基本结构形式(图7-18),每种结构形式各有其特点。

图7-18 再制造绞刀刀齿头部结构[13]

a)金属基陶瓷复合材料U形结构 b)梯度耐磨堆焊U形结构 c)金属基陶瓷复合材料E形结构

d)梯度耐磨堆焊L形结构 e)均匀耐磨堆焊U形结构 f)金属基陶瓷复合材料T形结构

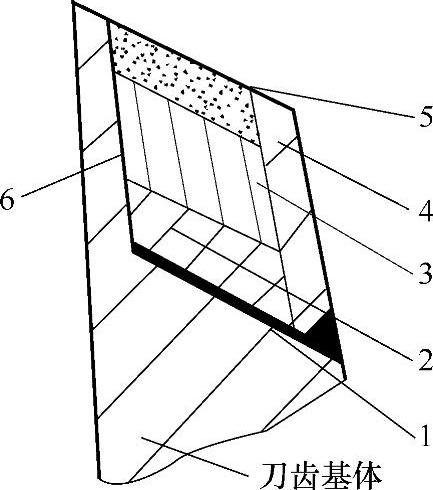

针对1750m3/h绞吸挖泥船工地工况特点,选用U形结构采用梯度耐磨堆焊的再制造升级方法。刀齿部位的成分和性能具有一定的梯度变化,大大降低了刀体和刀齿间的成分和性能突变产生的焊接应力和相变应力,同时保证了刀齿兼有强韧性和高耐磨性及刀齿工作的可靠性。采用梯度堆焊的再制造升级方法工艺简单,成本低,刀体与刀齿整体性强,刀齿性能易于保证,使传统绞刀片整体更换转化为局部刀齿更换,节约了资源,并且刀齿的更换过程更加快捷、方便、安全。刀齿设计(见图7-19)采用了适当的耐磨层厚度以提高刀齿的使用寿命及抗折断能力。刀齿前端耐磨堆焊层总厚度设计为50mm,采用三种成分和性能不同的耐磨堆焊材料进行梯度化堆焊,即过渡耐磨堆焊层(厚度为10mm)、高耐磨堆焊层(厚度为20mm)和陶瓷复合耐磨堆焊层(厚度为20mm)。

图7-19 再制造绞刀片刀齿(www.daowen.com)

1、6—打底层焊缝 2—过渡耐磨堆焊层 3—高耐磨堆焊层 4—成形板 5—陶瓷复合耐磨堆焊层

(2)绞刀片刀体设计 绞刀片刀体是焊接在刀架上使用的,绞刀挖泥时,刀体受到较大应力作用,且在泥流中运行,因此要求刀体材料具有良好的焊接性、强度和韧性,又具有一定的耐磨性。综合对刀体的性能要求以及刀体不规则曲面难以机加工的特点,选用ZG35SiMn作为绞刀片的刀体材料,铸造成形。该材料综合力学性能良好,具有良好的铸造工艺性能且成本低廉。

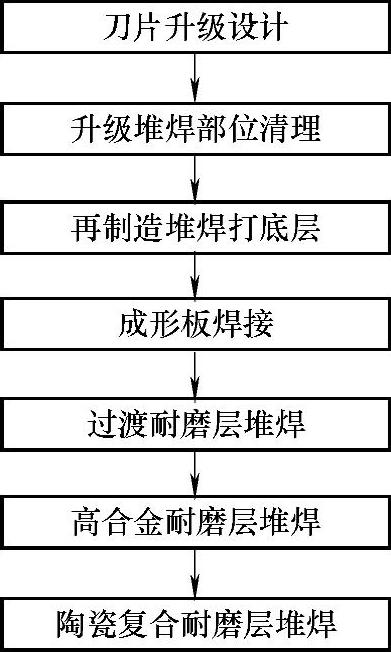

3.绞刀片再制造升级工艺及组织性能

刀齿耐磨层堆焊时考虑到稀释率的影响,采用小规范多层多道堆焊以减小焊缝的熔合比和焊接应力。绞刀片刀齿再制造升级工艺过程如图7-20。待再制造升级刀齿基本磨完时,清理其残余部分,更换新的再制造升级刀齿。

图7-20 绞刀片刀齿再制造升级工艺流程

4.再制造升级绞刀片的工程应用效果

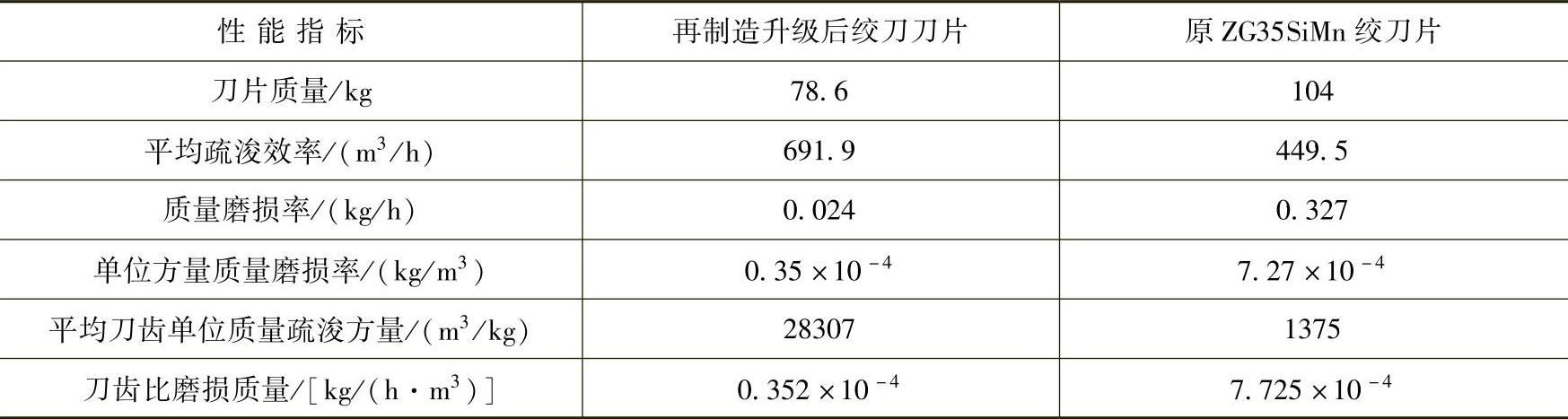

目前国内普遍采用的是ZG35SiMn刀片,正火态使用,硬度为170~220HBS。根据某挖泥船提供的ZG35SiMn绞刀片使用数据和研制的再制造升级绞刀片同一工地应用实测数据,得出表7-21所列对比分析结果。

表7-21表明,再制造升级绞刀片重量减轻24.4%,疏浚效率提高54%;ZG35SiMn绞刀片刀齿平均质量磨损率是再制造升级绞刀片刀齿的13.6倍;再制造升级绞刀片平均单位刀齿质量疏浚方量是原ZG35SiMn绞刀片的20.6倍。

表7-21 再制造升级后刀片与原ZG35SiMn绞刀片性能对比[14]

刀齿的比磨损质量是反映绞刀片耐磨性与疏浚效率综合性能的重要指标,刀齿的比磨损质量越小其综合性能越优异。再制造升级绞刀片刀齿的比磨损质量是ZG35SiMn绞刀片的4.56%,具有优异的综合性能,能够显著延长使用寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。