1.基本情况

某灌溉工程安装了某厂生产的16CJ-80型全调节轴流泵7台(泵的性能见表7-19)、某厂生产的362LB-70型轴流泵2台,累计运行91223台时,抽水19.72×108 m3。

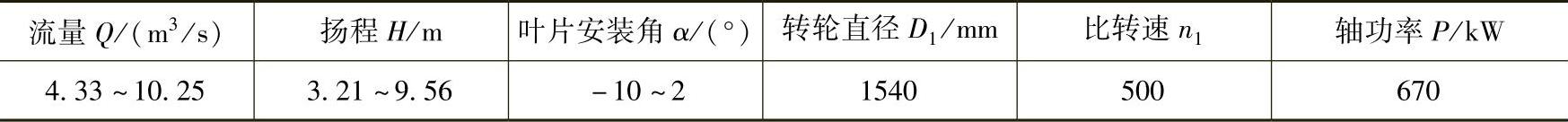

表7-19 16CJ-80型轴流泵性能

16CJ-80型轴流泵是按清水介质设计的,但该灌溉工程要抽送含沙量高的黄河水,该泵在运行过程中出现了诸多问题,主要表现为以下方面:

1)技术供水装置设计不合理,泥沙水流侵入橡胶导轴承,使泵主轴轴颈过快偏磨,机组运行中出现振动,噪声超过90dB,大修周期平均仅368.92h。以致泵站难以形成生产能力,严重影响灌区正常灌溉。

2)水泵转轮叶片为普通碳素钢制造,且表面加工粗糙,型线不准,一般运行2000~2500h就磨蚀报废。

3)水泵转轮采用国外20世纪40年代的水力模型,机组装置效率低。

4)技术供水耗量大。经测试,每台机组运行需水量45t/h,是设计要求10t/h的4.5倍。

2.泵再制造升级改造方案的确定[10]

(1)泵再制造升级试验研究目标 16CJ-80型泵运行20余年,泵体老化,各项技术性能指标严重下降,已无法满足灌区要求。1996~2002年,对7台16CJ-80型泵进行了全面的再制造技术升级。在装置扬程为5m左右时,泵改的目标是:水泵单机流量8.0~8.5m3/s,机组装置效率≥65%,水泵大修周期500h。

(2)泵再制造升级的关键环节和主要部位 该项再制造升级保留原电动机、原水泵60°弯管,其他埋入件、混凝土结构不变,只对原水泵的技术供水装置、转轮、转轮室、导叶体、主轴连接方式等部件的水力性能和结构进行改造,重新进行设计和制造。

1)加设主轴套管,改造下水导轴承技术供水装置,在水泵主轴上水导轴承与下水导轴承之间加装一密封套管,技术供水由下水导轴承进入,经过套管,在下水导轴承底部排出。供水压力在0.20~0.25MPa,从而使含沙水流完全隔绝在套管之外,防止泥沙进入轴承内部,确保了主轴不过早偏磨。

2)采用性能优良的水力模型来设计和制造水泵转轮和新型导叶。

3)改全调节式转轮为定桨式转轮,将球形转轮室改为圆柱形转轮室。

4)用0Crl3Ni5Mo不锈钢替代普通碳素钢制作叶轮叶片,用Q235钢板替代铸铁材质制作导叶和转轮室。

3.再制造升级泵零部件的加工与质量控制

对各件的几何尺寸、型线误差、静平衡度、表面粗糙度提出了比较严格的质量标准,并要求按照国际电工委员会(IEC)水轮机制造标准对改造泵零部件进行再制造升级加工。

(1)泵改部件加工采用的技术标准(www.daowen.com)

1)水轮机基本技术条件。

2)小型水轮机通流部件技术条件。

4)组焊件结构焊接规范。

(2)质量控制及验收

1)叶片型线按坐标尺寸加工,叶型误差±1.0mm。叶片成形后与转轮体组焊。转轮直径在ϕ1560mm时静平衡不大于25g。

2)主轴与转轮连接结构由原法兰连接改为锥度轴连接。要求主轴与转轮连接段的配合面,其研合接触面积在85%以上。

3)导叶叶片采用型线压模两次热压成形,进出水边用型线样板修正合格后和导叶体组焊成整体,以保证流道的匀称性和进出水边的形位尺寸。

4)分半转轮室采用大型分半电机壳体工艺制作,先整圆成形,退火后采用等离子弧切割分面;再精加工,确保转轮室的加工精度。经过验收,加工质量符合IEC的标准,可以出厂交付安装。

4.再制造升级改造后泵的特点

再制造升级改造泵组运行后和原泵组相比较,具有以下特点。

1)水泵运行平稳,噪声小,基本无振动。在河床水位变动、泵站扬程变幅较大时泵运行工况没有明显变化。

2)通过技术供水装置的改造,使黄河水与水泵下导轴承彻底隔绝,泥沙无法进入下导轴承。水泵累计运行6000余小时,水泵主轴轴颈检查光滑无偏磨,运行6年无大修。

3)技术供水量明显降低,原泵过去耗水量45m3/h,而改造泵保持在10m3/h,仅为原泵的22.2%。

4)改造泵运行中流量大,功率反而小,原泵抽水7.04m3/s时,轴功率710~720kW;而改造泵流量8.0~8.37m3/s时,轴功率只有602~642kW。

5)原泵轮毂和叶片之间有3~6mm的间隙,杂草缠绕叶轮后,难以除掉,水泵运行振动剧烈,影响水泵效率和正常运行。改造泵抗草能力明显好于原泵。

6)由于改造泵叶轮具有良好的水力特性,运行6000余小时,叶型仍然保持完好,较原泵只能运行2000~2500h叶片即报废,使用寿命提高1~2倍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。