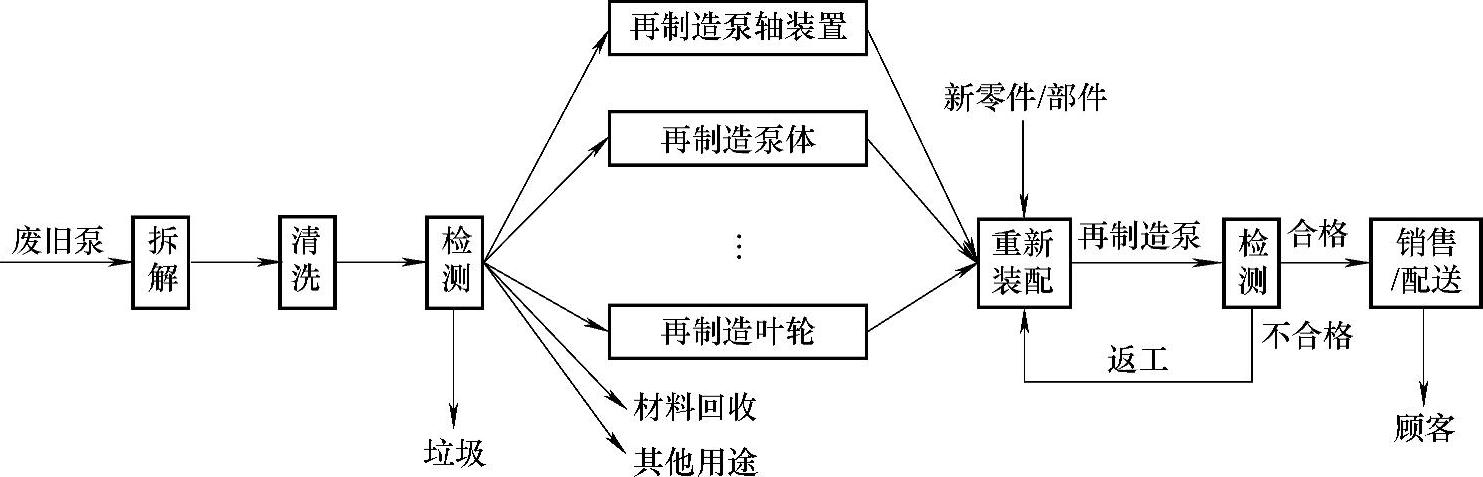

工业泵的再制造升级过程要求工艺合理、经济性好、效率高和生产可行,根据生产企业的实际设备条件和技术水平、保障资源,择优确定出最合适的再制造升级工艺方案。工业泵退役后可采用的再制造升级工艺如图7-15。另外还可以根据需要在再制造升级过程中进行泵的再制造升级,通过优化改造来提升泵本身的工作效率和性能。

图7-15 废旧泵再制造升级的主要工艺流程

1.废旧泵初步分析

当批量的废旧泵到达再制造升级生产企业后,按工作计划进行总体退役情况的分析,了解使役经历、退役原因,是因性能劣化还是因故障而退役,初步确定其再制造升级方案。

2.废旧泵拆解

进行拆解,将废旧泵拆解为全部的零件。拆解过程中进行初步判断,对于明显无法再制造升级或再利用的产品,直接抛弃进行材料的再循环或环保处理,避免进入清洗等再制造升级环节,减少工艺费用。这类明显无法再制造升级的零件主要包括老化的高分子材料、严重变形的零件以及一次性的密封元件等。对于高附加值的零件判断要谨慎,一般要通过后续工艺中专用的仪器设备来检测判断。

3.废旧零部件清洗

全面清洗拆解后的零部件。例如离心泵的清洗:刷洗或刮去叶轮内外表面及密封环和轴承等处所积存的水垢及铁锈等物,再用水或压缩空气清洗、吹净;清洗壳体各接合表面上积存的油垢和铁锈;清洗水封管并检查管内是否畅通;清洗轴瓦及轴承,除去油垢,再清洗油圈及油面计等,滚动轴承应用汽油清洗等。

4.零件尺寸及性能检测

严格按照零件制造时的尺寸要求,对清洗后的所有零件进行检测。检测后如果其尺寸及性能符合制造时的标准要求,不用再制造升级就可直接在装配工艺中使用,如暂时不进入再制造升级泵的装配工序,要将其涂油后保存,防止锈蚀或碰伤。零件检测中主要检测件有口环、叶轮、平衡装置、轴封装置、泵轴、轴承及泵体等。

5.失效零件的再制造升级加工

再制造升级加工主要是对废旧泵的核心件进行再制造升级修复,恢复其几何尺寸及性能,满足再制造升级装配质量要求。核心件是指附加值高、对产品价格影响大的零件。对产品核心零件的再制造升级加工修复,是获取再制造升级最大利润的关键,也是产品能够再制造升级的基础。下面对泵轴类件、壳体件、叶轮、平衡装置等核心件的再制造升级方法进行说明。

(1)泵轴的再制造升级 泵轴是转子的主要部件,轴上装有叶轮、轴套等零件,借助轴承支撑在泵体中做高速旋转,以传递转矩。泵轴一般选用性能不低于35钢的材料,大多用45钢或40Cr钢等经热处理制成,附加值高,对再制造升级泵的价格影响较大。泵轴的主要失效形式有磨损和弯曲等。在清洗后,要进行裂纹、表面缺陷、轴颈尺寸及弯曲度的检查。对磨损常用的再制造升级方法有电刷镀、热喷涂、堆焊、镀铬等,弯曲失效可通过热校直法和冷压法进行加工,但一般只对弯曲程度较小的泵轴进行再制造升级。如对弯曲较大无法校直的、产生裂纹的以及影响轴强度而无法修复的损伤时,需要进行更换。

例如,循环水泵的轴承部位会发生磨损及烧伤,单边磨损量一般为0.05~0.50mm,若发生轴承烧伤事故,则深度可达1.0mm。若更换新轴,则费用较高,会增加再制造升级泵的费用投入,减少再制造升级利润。而如果根据轴颈的磨损量分别采用电刷镀或热喷涂方法进行再制造升级,则可以恢复原来的尺寸要求,保证泵轴满足再制造升级质量要求。假如轴与轴承相配的轴颈在使用过程中磨损量为0.01~0.06mm,则对其进行电刷镀再制造升级恢复的工艺过程如下:

1)水泵轴安装。将水泵轴支承于两个支架上,使之能方便转动。

2)表面预加工。用细Al2 O3砂布打磨轴颈被镀表面,除去表面氧化膜和疲劳层至基本光整,表面粗糙度Ra小于2.5μm。

3)清洗、除油、除锈。用丙酮清洗待镀表面及附近区域,之后用自来水冲洗。

4)表面保护。对不需刷镀的完好部位用涤纶胶带粘牢,达到保护目的。

5)电净处理。待刷镀及附近表面须用电净液进一步除油。镀笔接电源正极,工件接电源负极,工作电压12V,镀笔与工件的相对运动速度10m/min。在电净处理中依靠机械作用、析氢作用、皂化作用和乳化作用把轴颈表面的油清除干净,电净后用自来水冲洗残留电净液。

6)活化处理。先采用1号活化液活化。镀笔接电源负极,工件接电源正极,镀笔与工件相对运动速度10m/min,工作电压12V,活化时间约30s。自来水冲洗后选用3号活化液活化,工作电压取15V。处理后的被镀表面应洁净,无花斑,呈银白色,随后用自来水冲洗,彻底除去残余活化液。

7)镀起镀层。选用特殊镍为起镀层镀液。镀笔接电源正极,工件接电源负极,工作电压为14V,镀笔与工件相对运动速度为12m/min,刷镀0.001~0.002mm厚的特殊镍。

8)镀工作层。选用快速镍为工作镀层。镀笔接电源正极,工件接电源负极,镀笔与工件相对运动速度13m/min,工作电压15V,刷镀到要求尺寸为止。

9)镀层清洗。用自来水彻底清洗已镀表面和邻近部位,吹干工件后涂上防锈油。

(2)壳体件的再制造升级 水泵泵壳一般都是用灰铸铁铸造,其主要失效形式为锈蚀、汽蚀、磨损、裂纹或局部损坏等,主要再制造升级修复方法有热补焊法、冷补焊法、环氧树脂玻璃丝布粘贴法及柔软陶瓷复合材料修复法等。

例如水泵件经常会造成严重的汽蚀,叶轮外壳处出现蜂窝形带状圆周形汽蚀沟。对此缺陷,可采用柔软陶瓷复合材料对汽蚀部位进行再制造升级修复,方法简便、修复速度快、工作效率高且费用低。(www.daowen.com)

柔软陶瓷复合材料是高分子聚合物、陶瓷粉末和弹性材料等的复合物。高分子聚合物与金属表面经物理与化学键的结合,表现为粘接强度高,收缩力小,并可常温完全固化,小收缩,线胀系数受温度变化影响很小,因此粘接尺寸稳定性好。高分子聚合物分子排列紧密,耐溶剂、耐水、耐腐蚀,特别耐碱性,混合性、涂刷性、浸润性好,渗透力强,无毒、无味,对人体无害。因复合材料含有陶瓷粉末,所以既有很高的耐磨性,又有很高的冲击韧性。

用柔软陶瓷复合材料再制造升级修复汽蚀部位前,首先用气动磨料喷射叶轮外壳汽蚀蜂窝状表面,进行除锈处理,使金属表面全部露出灰白色光泽。然后根据汽蚀部位的深度及面积确定柔软陶瓷复合材料的用量,充分拌匀后用刮板涂抹在汽蚀部位,使其充分进入汽蚀蜂窝孔中。待柔软陶瓷复合材料初步固化后(4h),再对其进行第二遍涂抹,使复合材料涂层厚度高于该部位的基础表面。待其完全固化后(24h),用靠模(原基础球形表面模型)测量并确定加工余量,然后用电动砂轮机进行修整,也可用车床对修复后的表面进行车削加工,使其达到设计要求。

采用柔软陶瓷复合材料对水泵机组叶轮外壳汽蚀修复后的机组,经4000h的输水运行后进行局部检查,未发现汽蚀现象,表明再制造升级修复后的叶轮外壳具有良好的抗汽蚀能力。

(3)叶轮叶片再制造升级 离心泵能输送液体,主要是靠装在泵体内叶轮的作用。退役后的泵叶轮可能的失效形式有腐蚀、汽蚀、冲蚀磨损等,常采用补焊等表面技术来进行再制造升级修复。当叶轮产生裂纹或影响强度的缺陷时,无修复价值,则可以进行更换。以下为采用环氧树脂高分子复合涂料来再制造升级修复水泵叶片表面由汽蚀引起的蚀坑的案例。

采用环氧树脂高分子复合涂料进行再制造升级修复分为工件母材的表面处理,配料、涂刷,工件固化及涂层的表面整修三个阶段。

1)母材表面处理。工件母材表面处理对涂层的粘接强度影响很大,不允许有铁锈、油污、水迹及粉尘,要完全露出新鲜的金属母材表面。采用人工除锈和压缩空气喷砂除锈(风压0.3~0.35MPa)相结合的办法进行除锈。经喷砂处理后的工件尽快放进烘房,加温至150℃左右后取出,再进行快速喷砂,除去因加温过程中产生的氧化物,最后放入工作间,用丙酮擦洗工件表面,工作间温度应保持在45℃左右,相对湿度控制在75%以下,工件温度保持在50~60℃。温度过高会造成涂料的早期固化,降低涂料的机械强度,过低则不利于涂护。

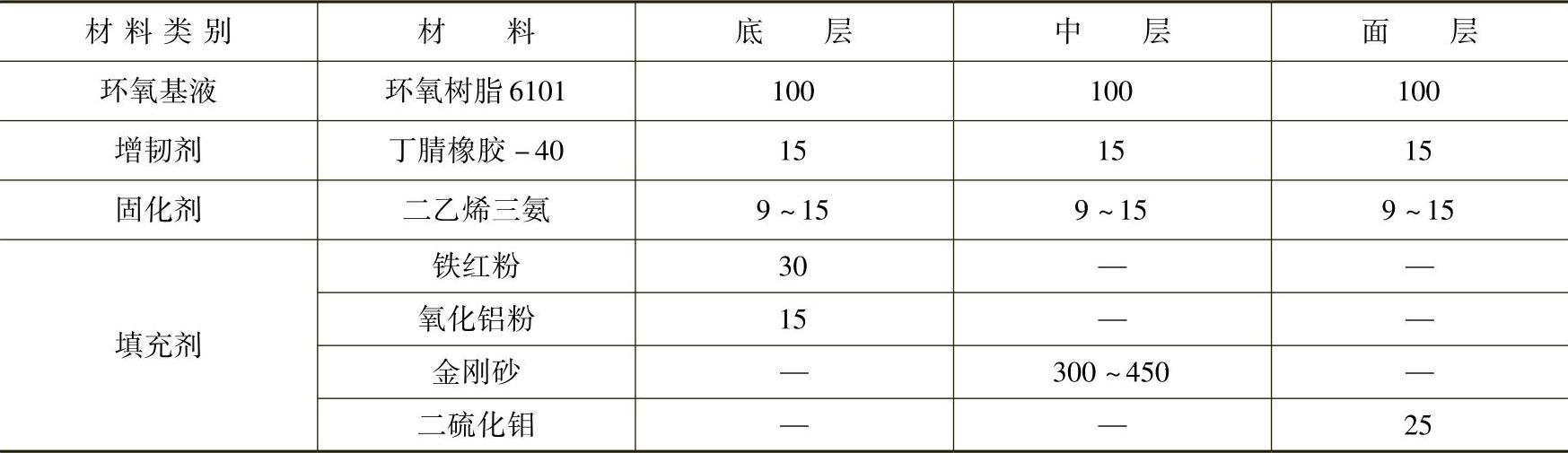

2)配料及涂刷工艺。环氧涂料的配方很多,基本上大同小异,表7-18中的配方,在实际应用中较多,且使用效果较好。

表7-18 环氧涂料配方(质量比)[8]

实际涂护中,往往是同样的配方,由于施工工艺不同,其结果也大不一样。因此首先要正确配料,精确计量,按“环氧树脂→增韧剂→填料→固化剂→施涂”的工艺流程操作。注意每个环节都要充分搅拌,并在30min内用完配料,否则将影响粘接强度。其次要控制好温度,配料时,除固化剂外,其他材料亦需预热,填料必须烘干。

施涂时,要使用专用涂刷工具,分底、中、面三层进行。底层涂料用毛刷涂匀,凹凸不平的破损处不应有遗漏和积液。呈胶化(不粘手)时,将中层涂料涂刷至水泵零部件的轮廓线,中层是抗磨层,工作量大,要保持涂料的密实和尺寸精度。涂护叶轮时,不能破坏其静平衡。中层涂护后,经1~2h固化,用毛刷涂面层,使涂层表面光洁平顺,减少汽蚀源,提高抗汽蚀磨损性能。

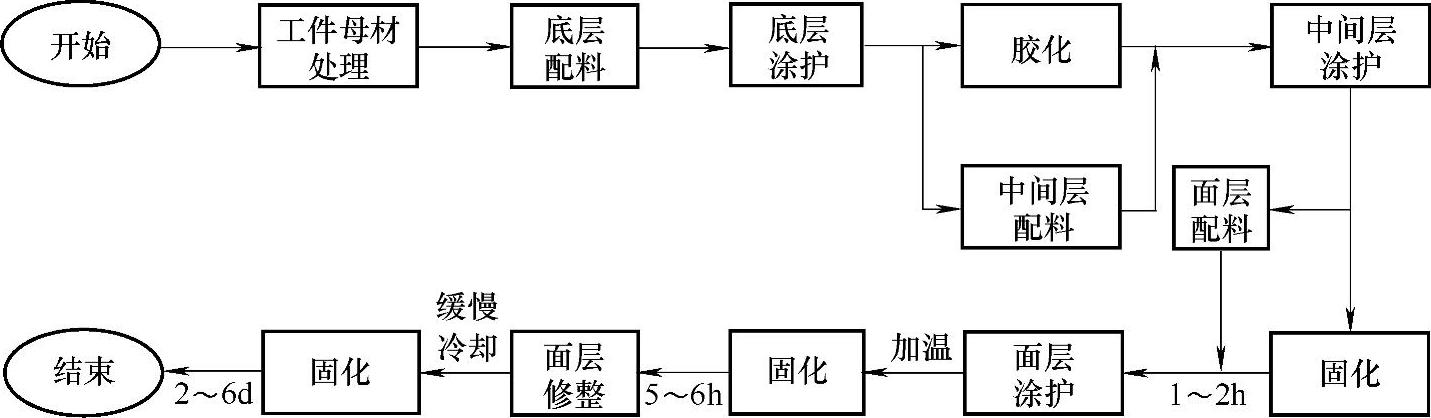

3)工件固化及涂层的表面修整。叶片涂护工艺流程如图7-16所示。涂护结束后,工件要充分固化,加温至60~80℃,固化5~6h。然后对轮廓线及面层上少量凸起的遗漏砂粒和涂层进行少许修整,再缓慢冷却至室温,视气温情况再自然固化2~6天,充分固化有利于涂料分子间进一步交联,提高机械强度。采用该方法再制造升级后的叶轮,工作5年后检查发现,叶片完好无损,清除污垢后,光亮如初[9]。

图7-16 叶片涂护工艺流程

(4)平衡装置的再制造升级 泵在运转过程中往往会造成平衡盘与平衡板之间、平衡盘轮毂与均衡套之间的磨损,磨损后可用着色法进行检查,主要采用表面技术进行再制造升级修复,磨损较严重而无修复价值的,应更换新件。例如可以采用金属喷涂技术来再制造升级修复螺杆轴及平衡套。

1)螺杆轴填料密封处修复。可将需要修理部位拉毛后进行金属喷涂,而后进行磨削加工,其加工尺寸公差应以未磨损前轴径为基准。

2)平衡活塞与壳体固定盘的配合修复。由于在实际使用过程中,平衡活塞与壳体固定盘相互作用,均有不同程度的磨损,在修理过程中可采用扩大固定盘内孔,并作为配合基准,对平衡活塞外圆进行金属喷涂处理后加工,加工尺寸公差配合可采用H8/d7。

3)从动杆轴端处与衬套的配合修复。从动杆轴端与衬套配合间隙的磨损程度是螺杆泵使用寿命的关键,其配合间隙超过0.5mm时,应及时进行修复,以延长设备寿命。当泵衬套与从动杆轴端的材质、硬度均一样时,不宜更换新衬套以确保配合间隙,可使用金属喷涂技术修复,比较快速经济。在修复时可采用扩大衬套内孔,喷涂轴端后进行机械加工,公差配合可采用H7/d8。

6.再制造升级泵的装配

将质量检测合格的再制造升级修复零件与可直接利用的零件和更换的新件,严格按照新品制造的装配要求进行装配,保证各配合面的安装要求。因泵主要用来输送液体,所以一定要注意装配过程中的密封性要求,保证寿命周期内正常使役情况下的无泄漏。

7.再制造升级泵的检测

对装配后的再制造升级泵进行整体性能测试,性能符合要求的,再进入包装工序,性能不合格的,则分析原因后重新进入再制造升级工序。

8.再制造升级泵的包装及销售

主要对再制造升级泵进行喷漆、印刷质保书及说明书等相关资料,完成包装后进入销售环节,并提供再制造升级泵质保期的售后服务。再制造升级泵的包装要体现绿色产品的理念,体现再制造升级泵的环保价值,采用绿色营销理念。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。