1.发动机失效形式分析

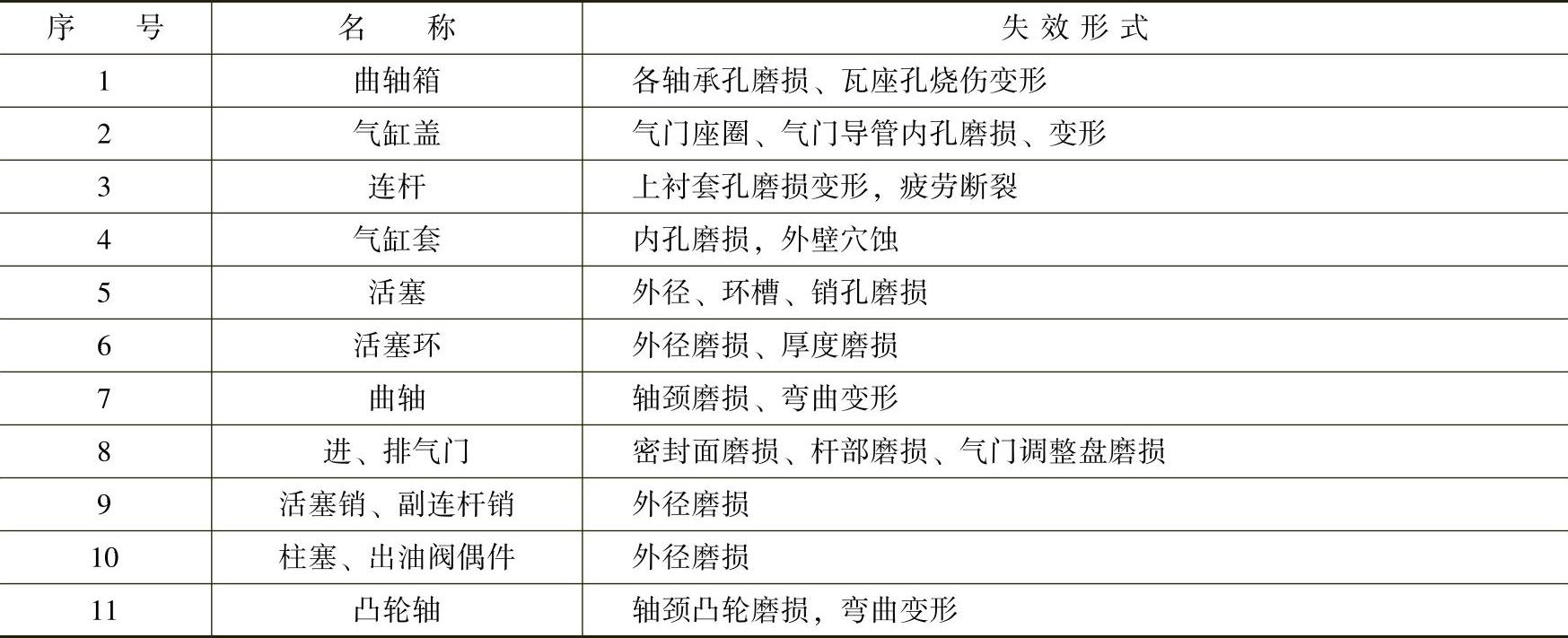

某型重载履带车辆发动机的失效主要表现为:功率下降、燃油比油耗上升、机油比油耗上升和故障率上升等。通过调研该型发动机零部件失效原因及表现形式,发现磨损、腐蚀、变形、断裂是发动机失效的主要原因,但磨损是其中最主要的因素。表7-17为其发动机典型零部件失效形式,可以看出,这些零部件的失效主要是由磨损而引起的[6]。

表7-17 发动机典型零部件失效形式

对发动机大修厂多年积累数据进行故障概率统计分析表明,因磨损而影响发动机寿命的零部件主要有47项,其中严重影响发动机性能的零部件主要包括:活塞环/气缸套、曲轴轴颈/轴瓦、气门挺杆/气门导管、气门调整盘/凸轮轴、气门/气门座、喷油泵三大偶件和活塞销/铜衬套等。针对这些摩擦副,开展再制造升级延寿技术应用,就可以提升发动机寿命。

2.发动机再制造升级延寿的总体设计原则和方案(www.daowen.com)

(1)总体设计原则 在对发动机工况及失效形式系统考虑的基础上,应用多种复合的表面工程技术对关键零部件进行表面强化,改善发动机内摩擦副的摩擦磨损状态,寻找最佳的材料及表面改性匹配以最大限度地减少摩擦副之间的磨损,采用纳米润滑添加剂技术改善发动机内摩擦副的润滑条件,发挥再制造技术的后发优势,实现再制造升级发动机寿命延长一倍。

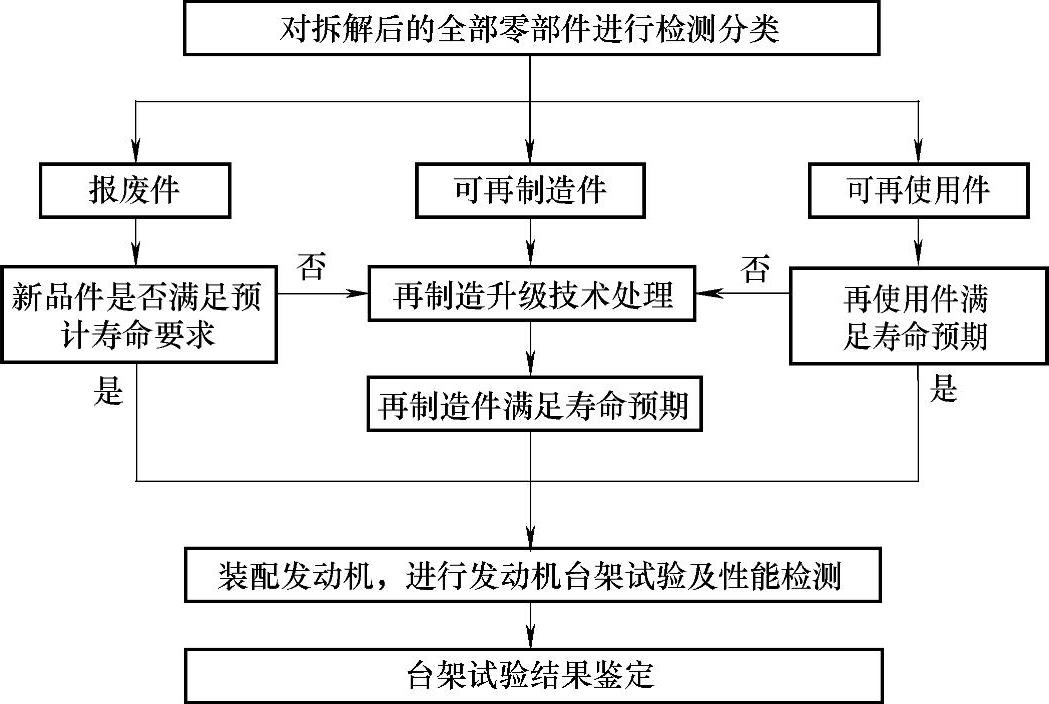

(2)工作思路以系统的观点,对发动机的全部零部件进行考虑,并分成四类:直接利用件、再制造件、新品件、新品强化件,按照新品制造的标准来进行再制造,并综合采用多种复合的表面工程技术对关键零部件进行重点强化处理,采用的关键再制造技术包括:激光淬火、离子注入、低温离子渗硫、磁控溅射、超音速等离子弧喷涂、纳米电刷镀、渗氮、渗硼、纳米添加剂、智能化渗油润滑处理、等离子浸没注入等技术。同时在台架试验时,采用纳米润滑添加剂技术改善发动机内摩擦副的润滑条件,使再制造升级后的发动机大修期超过1000h。

(3)实施方案 抓住影响发动机寿命的主要零件(如缸套与活塞环、曲轴与轴瓦、凸轮与气门调整盘、气门导管与气门挺杆、三大精密偶件等),同时对发动机附属配件(水泵、电动机、机油泵、低压柴油泵和涡轮增压器等)进行强化处理,并兼顾延长寿命后可能出现的其他情况(如水垢、积炭、老化以及疲劳等现象)。即首先确定影响发动机寿命的主要零部件,如缸套与活塞环、曲轴轴颈与主轴瓦和连杆轴瓦等,针对其工作条件、材料、制造工艺、一般破坏失效形式等进行深入分析,结合新材料、新工艺,特别是先进的表面工程技术,试验设计并优化技术方案。对于发动机其他的摩擦副,如凸轮轴与轴承、气门挺杆与气门导管、传动齿轮轴与轴承等,根据其使役工况和磨损形式,采取适宜的表面技术处理;对于附属配件(水泵、机油泵、低压柴油泵和涡轮增压器等)进行局部强化处理,以保证其能够满足延长整机寿命的要求。延长发动机使用寿命后可能出现的其他情况,如水垢、积炭、密封件老化等也采取有针对性的措施。发动机再制造升级延寿基本流程如图7-12所示。

图7-12 发动机再制造升级延寿基本流程[7]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。