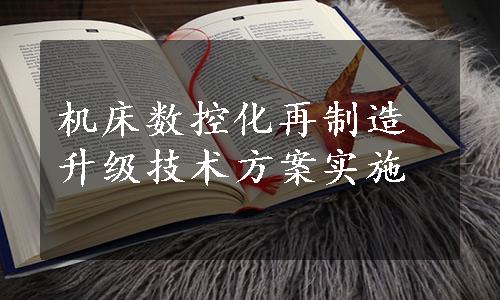

根据机床数控化再制造升级的需求目标要求和再制造升级的一般工艺技术方案,可将机床数控化再制造升级分为老旧机床数控化再制造升级准备阶段、数控化再制造升级预处理、数控化再制造升级加工、机床数控化再制造升级后处理四个主要阶段。其具体的实施技术方案如图7-1所示[2]。

图7-1 机床数控化再制造升级实施技术方案

1.机床数控化再制造升级准备阶段

(1)待升级的老旧机床回收 再制造升级前,首先要确定进行数控化升级的老旧机床,并将选定的老旧机床通过一定的物流运送到再制造升级车间,或者针对大型不便移动的老旧机床,则可以在具备实施条件的情况下,在现场开展再制造升级工作。

(2)进行老旧机床品质的检测分析 针对待升级的老旧机床,通过查阅其使役资料,开展其技术性能的检测与分析,明确其技术状况和质量品质,了解其生产和使役历史资料,包括设备和关键零部件失效的原因,从零部件的材料、性能、受力情况、受损情况等方面进行升级可行性分析。

(3)机床数控化再制造升级的可行性评估 根据检测分析结果,从技术、经济、性能等角度对机床再制造升级可行性进行综合评估,考察是否具备再制造升级的可能性。例如,若机床的核心件发生了严重破坏,如床身裂纹甚至断裂、机床主轴严重变形、主轴箱损毁等,这样的机床就无法保证再制造升级后的质量,或者再制造升级所需要的费用过高,不具备再制造升级价值。

(4)再制造升级方案设计 按照用户需求重要度分析结果,确定机床再制造升级需要达到的性能指标,并优化形成明确的再制造升级方案,提前规划配置再制造升级所需要的保障资源,进行机床再制造升级技术设计和工艺设计,明确针对所需达到的数控化机床精度和自动控制目标,所需要的技术手段,采取的技术设备,准备的备件资源及生产的工艺规程等,详细进行总体实施方案设计。

2.机床数控化再制造升级预处理阶段

老旧机床数控化再制造升级的预处理阶段主要是按照升级方案的设计内容,完成零部件升级加工前的拆解、清洗、检测及分类等预先处理内容,为再制造升级加工的核心处理步骤提供条件。主要包括:

(1)老旧机床的无损化拆解 根据无损拆解的原则,将老旧机床逐步拆解为模块或零件级水平,并在拆解过程中,对于明确的易损件(需新品替换的)、老化无法恢复或升级的零件、将被升级功能模块或零件替换的旧件,直接进行资源化材料回收,或者废弃后进行环保处理;对于可以利用的则进入清洗环节。在拆解过程中对旧机床中的废油等进行资源回收。旧机床的拆解要做到不同零件的层次化利用,即尽最大努力进行核心件或高附加值零件的恢复利用,对于确实无法利用的,可以回收材料,无法回收材料资源的,则进行环保处理,避免对环境造成危害,实现最大化的资源回收。

(2)老旧机床零部件清洗 根据拆解后的机床零件表面形状及污垢形态的要求,以满足废旧零件升级加工和装配要求为目标,采用物理或化学方法对零件进行清洗。为避免对环境的污染,应采用物理清洗方式,同时避免清洗过程对机床零部件的二次损坏,减少再制造升级的加工工作量。

(3)老旧机床零部件的检测与分类 根据再制造升级机床零部件的质量要求,为满足升级后机床的配合要求,需要对零部件的设计尺寸进行检测,尤其要保证配合件的配合间隙,对于结构没有变动的机床部位,要满足零件的设计质量要求,用设计标准来进行几何与性能参数检测。例如,可对老旧机床的主轴、导轨等关键部件开展无损检测分析。根据检测结果对机床零部件进行分类存储。

3.机床数控化再制造升级加工阶段

老旧机床数控化再制造升级的加工阶段是实现老旧机床性能提升的核心阶段,该阶段不但要按照传统的再制造升级工艺进行损伤零部件的性能和尺寸恢复,还需要围绕机床数控控制系统及精度的升级、机床机械结构精度的恢复与提升、机床运动系统的精度恢复与提升三方面的内容开展工作。

(1)数控控制系统及精度的升级 目前,机床数控化再制造升级需要选择合适性价比的数控系统和对应的伺服系统。考虑再制造升级的费用要求,数控系统可以采用我国自行研制的经济型数控系统,可采用步进电动机伺服系统,其步进脉冲当量值大多为0.010mm,实际加工后测得的零件综合误差不大于0.050mm,升级后的控制精度要高于当前手工操作时获得的精度。升级主要完成下列工作:

1)选定再制造升级的数控系统和伺服系统。以满足升级后功能要求为目标,确保系统工作的可靠性质量要求,合理选择适当的数控系统;按所选数控系统的档次和进给伺服所要求的机床驱动转矩大小来选取伺服驱动系统,如低档经济型数控系统在满足驱动转矩的情况下,一般都选用步进电动机驱动方式,通常数控系统和伺服驱动系统都要由一家公司配套供应。

2)选取再制造升级的辅助装置。根据机床的控制功能要求来选取适当的机床辅助装置,包括刀架等。一般来说,为保证刀具的自动换刀,可选四工位或六工位的电动刀架;对于一般的数控机床辅助装置,通常可选国内的辅件生产商,在选择时可根据其产品说明书要求,升级过程中在机床上安装调试。

3)设计和制作强电控制柜。机床数控化升级通常要求对原有电气控制部分全部更换,升级中机床的强电控制部分线路设计主要根据数控系统输入输出接口的功能和控制要求进行,需要时可配置可编程逻辑控制器(Programmable Logic Controller,PLC);升级中的有些控制功能,应尽量由弱电控制来完成,避免因强电控制造成的高故障率。

(2)机床机械结构精度的恢复与提升 老旧机床经过了长期使役,在升级前必然存在着一些损伤,例如机床导轨等摩擦副存在的不同程度磨损,需要进行尺寸精度恢复或性能强化,恢复其机械精度,确保零件加工精度要求。

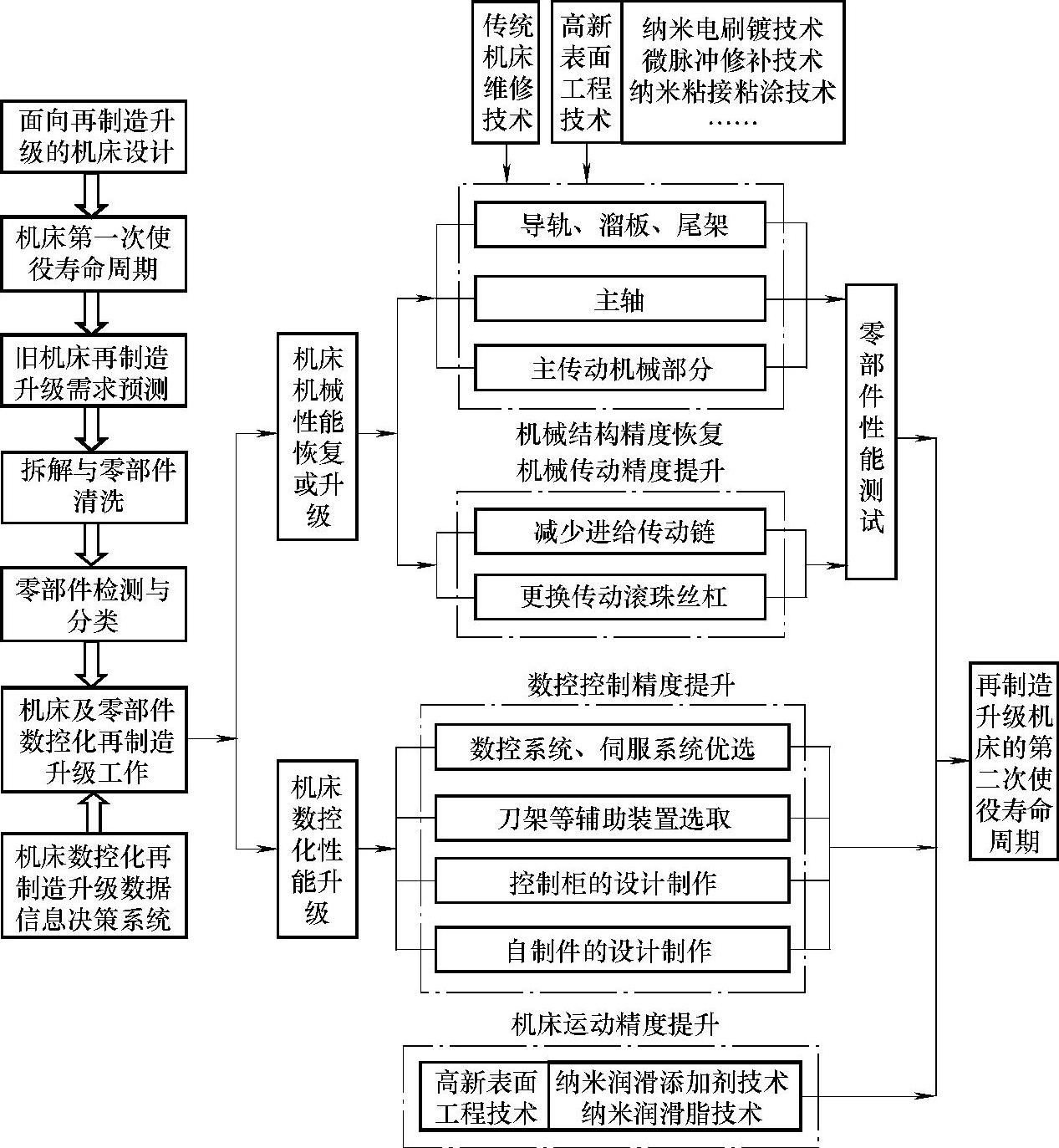

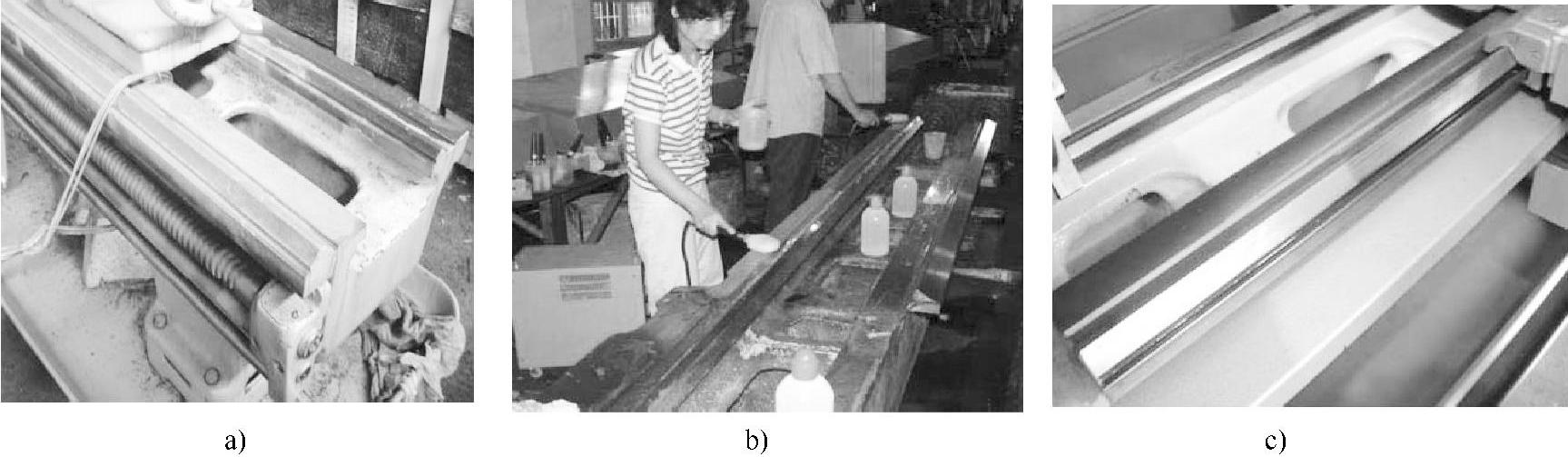

1)再制造恢复机床导轨和溜板。传统的机床导轨维修主要通过导轨磨床重磨并刮研溜板的方法来恢复其精度,但传统工艺很难恢复淬火后机床导轨的精度。所以机床再制造升级中可以采用先进的表面工程技术来修复缺损导轨,达到较高的性价比。例如,可以采用纳米复合电刷镀技术来修复与强化老旧机床导轨(见图7-2)、溜板、尾架等配合面的磨损超差量,恢复其原始设计尺寸、形状和位置精度要求。若机床床面局部小范围划伤和局部碰伤,一般可采用微脉冲冷焊技术再制造恢复(见图7-3)。在有条件的地方可采用传统的导轨磨削修复损伤的机床导轨,采用刮研工艺修配溜板部分精度(见图7-4)。

图7-2 老旧机床导轨磨损表面的电刷镀再制造

a)再制造前导轨 b)再制造过程 c)再制造后导轨

(www.daowen.com)

(www.daowen.com)

图7-3 导轨划伤和碰伤的微脉冲冷焊加工恢复

图7-4 溜板精度的手工刮研工艺修配

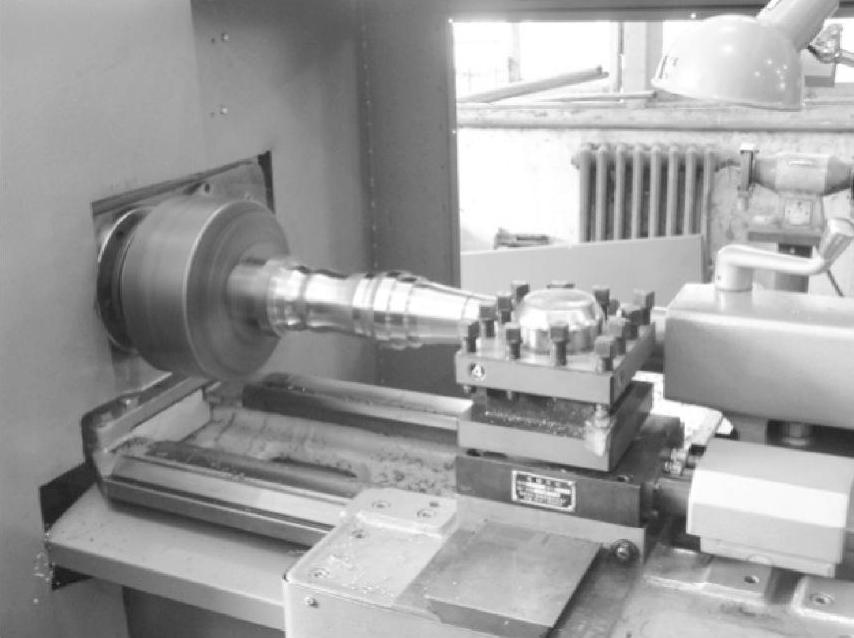

2)再制造恢复主轴旋转精度。主要采用更换主轴轴承、采用纳米电刷镀技术恢复轴承座孔磨损及调整圆锥螺纹松紧度等方式来达到恢复主轴旋转精度的要求。

3)升级主传动机械部分。若原主轴电动机满足原来的性能要求,则可以利用原来主轴交流电动机,再升级加装一定的变频器,实现交流变频调速;通过在主轴旋转的部位升级加装主轴旋转编码器,可以实现每转同步进给切削;需要采用电磁离合器换挡的,需改进主轴箱,通过改造采用无级变速来减少变换挡数。

(3)机床运动系统的精度恢复与提升 机械传动部分的再制造升级和精度恢复,需要根据机床的结构特点和要求,完成下列工作:

1)将普通机床的梯形螺纹丝杠更换为滚珠丝杠,保障运动精度,提高运动灵活性。

2)更换原进给箱,增加传动元件,使其成为仅一级减速的进给箱或同步带传动,减少传动链各级之间的误差传递,同时增加消除间隙装置,提高反向机械传递精度。

3)采用纳米润滑脂对传动部件减摩。对于具有相对运动的部分,可采用润滑减摩技术,提高运动部位的减摩性能,降低因摩擦对运动精度的干扰。例如滚珠丝杠上可添加纳米润滑脂(见图7-5),减少磨损,并实现及时的自修复。

4)添加纳米润滑添加剂。为提高升级后机床使役的原位自修复能力,在机床主轴箱等需要采用油润滑的部位,可以添加纳米润滑添加剂,进一步减小使役中的配合件摩擦,提高配合副的可靠性和质量。例如,在主轴箱内添加纳米润滑添加剂(见图7-6),可使齿轮之间的摩擦减小,有利于提高机械效率和齿轮的使用寿命。

图7-5 在滚珠丝杠上添加纳米润滑脂

图7-6 在主轴箱中添加纳米润滑添加剂

4.机床数控化再制造升级后处理阶段

(1)数控化机床装配 按照技术要求对再制造零部件进行尺寸、形状、性能检验,将满足质量要求的零部件纳入装配环节,完成数控化机床组件、部件和整个机床的装配,保证整体配合件的公差配合精度。机床各个部件改装完毕后可进入总体性能调试阶段,通常先对机床的电气控制部分进行联机调试。由于机床数控化再制造升级可能有多种方案,随着机床类型及状态的差别,再制造升级的内容也不会完全相同,需要根据实际情况反复多次,直至达到要求为止。

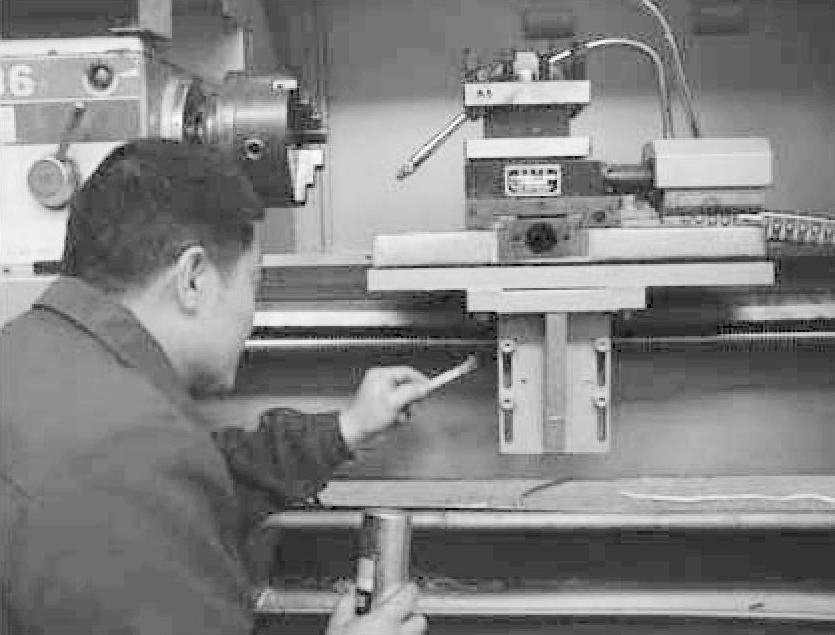

(2)升级后机床性能检测 对升级后的机床按国家标准,与新出厂的产品一样进行整体性能检测,最后还要进行实际加工检验(见图7-7),包括各个部件自身的精度和零件加工精度,一般应按相应的国家标准进行。

(3)数控化再制造升级机床涂装 对满足质量要求的再制造升级机床进行涂装(见图7-8),准备相关的备件及说明书、保修单等附件资料。

图7-7 再制造升级车床加工精度检验

图7-8 涂装后的数控化再制造升级机床

(4)再制造升级机床的销售及售后服务 通过售后服务来保障数控化再制造升级机床的正常使役,适时进行人员培训、机床质量保证、备件供应以及长期技术支持等各种配套服务,提高数控化再制造升级机床的利用率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。