1.评价指标框架

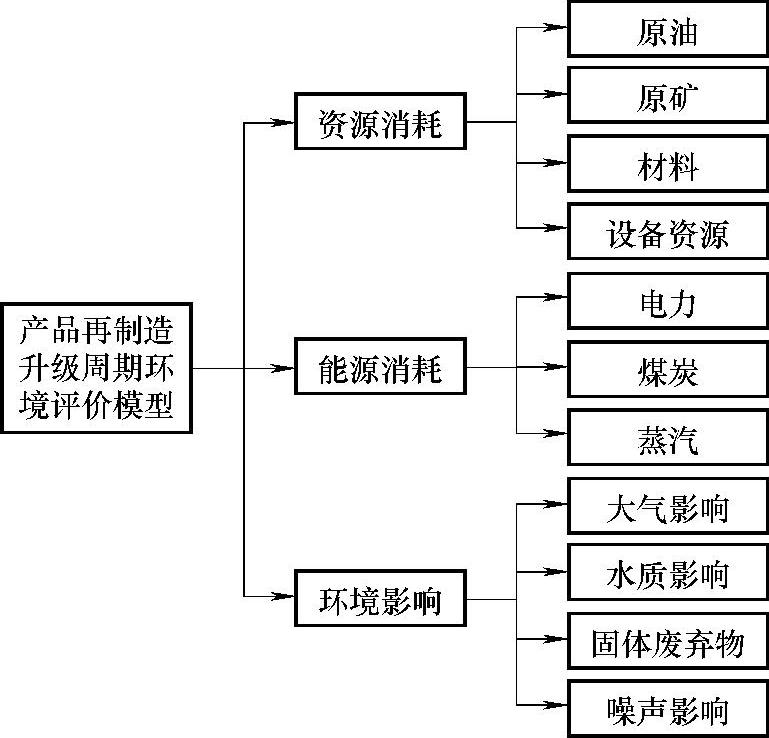

在对再制造升级周期影响评价时,首先应该建立起系统的评价指标体系,将清单分析所得到的输入输出数据与相应的评价指标相对应,完成数据到影响的转化。对再制造升级周期进行评价,不是简单的单目标决策问题,而是个多目标决策问题,包括各种环境和资源影响等,因此评价指标的建立不能只考虑其中的某一方面,而应该综合各方面影响进行全方位考虑。在此基础上,突出主要指标,去除某些不可行的指标,建立一个相对完整的评价指标体系,这对尽可能客观准确地评价再制造升级周期环境影响是一个重要的前提。再制造升级周期环境影响评价主要是对环境问题进行评价,但由于产品的经济性与环境资源问题也有许多紧密的联系,因此也应该将再制造升级周期的经济性作为重要的影响因素进行相应的考虑,图6-4描述了典型机械产品再制造升级周期环境评价需要考虑的指标内容[5]。

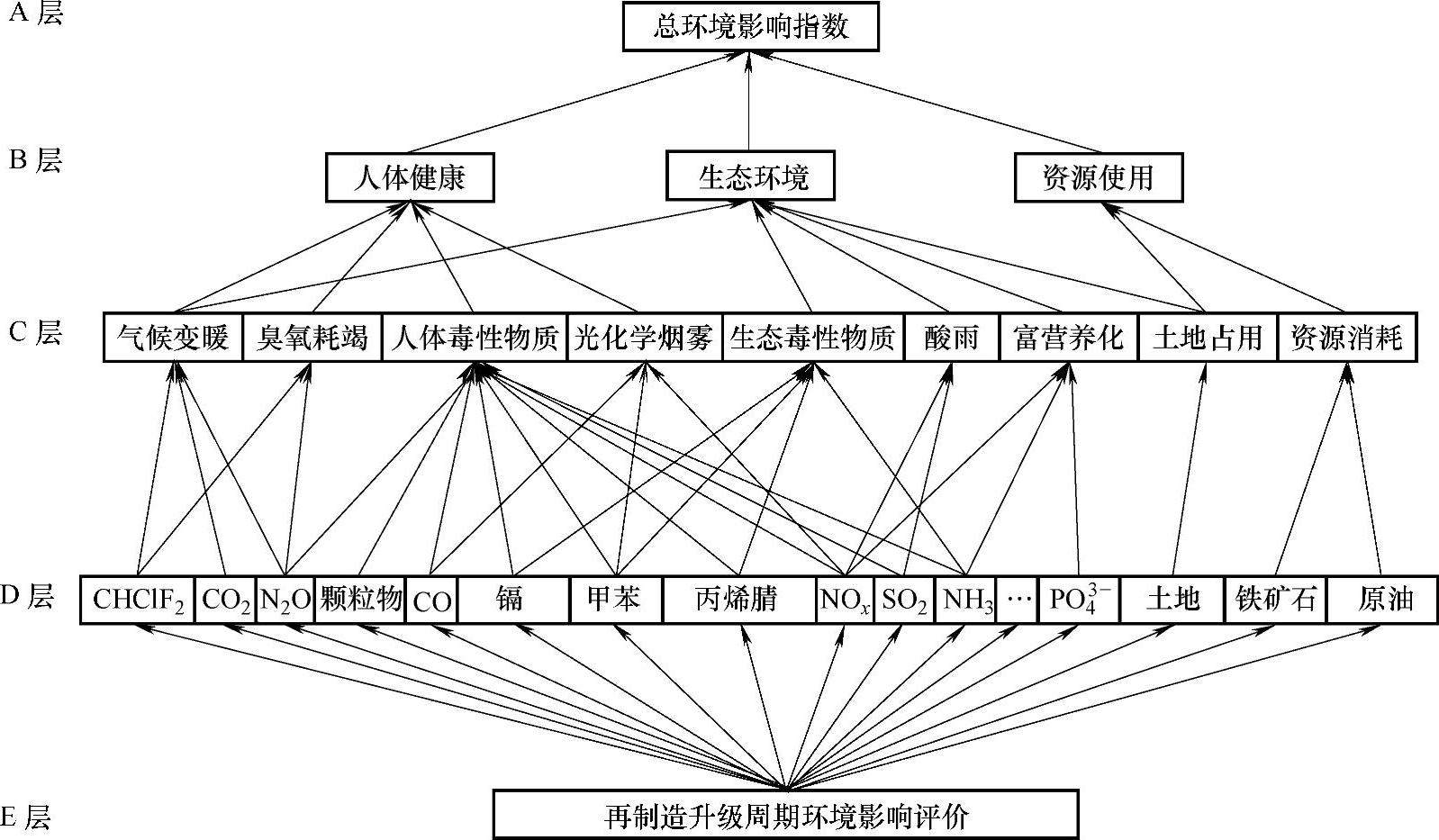

图6-4 产品再制造升级周期环境评价模型

2.评价指标内容描述

(1)资源消耗 再制造升级产品的原材料是废旧产品,传统制造的原材料主要是从矿产资源而来,因此从一开始它就与传统制造在节约资源上是不同的。资源消耗分为材料资源、设备资源和人力资源等。根据我国人口众多、人力资源丰富的国情,又由于试验条件的限制,我们在这里的资源消耗方面不考虑人力资源因素这项。废旧机械产品恢复性再制造升级中,最后可重新投入再使用的零部件一般由三个部分构成:①经过简单保养后的可直接再使用的零部件;②经过再制造升级修复强化后的再制造升级零部件;③报废不可再使用零部件后被替换的新品零部件。其中,第①部分基本上没有资源、能源消耗和污染物排放;第③部分的消耗和排放与原始制造过程相同;而第②部分的再制造升级零部件,根据其失效类型的不同,将会有不同的工艺流程,那么也会有不同的环境影响。再对产品可修复零件进行修复时,会使用一些表面处理技术和高科技手段,可能会消耗少量的能源和资源。另外由于在修复处理中,会用到一些高新的技术设备,相对于制造来说,会消耗相对较大的设备资源。我们可以根据②和③所占总零件的比例和价值,得到再制造升级该产品与新制造某产品的资源消耗系数Rz[6]。

式中 nt———产品零件总数;

vt———产品零件总价值;

nx———可修复零件数量;

vx———可修复零件价值;

Kx———调整系数;

nf———废弃产品数量;

vf———废弃产品总价值;

Kf———调整系数。

不过对于资源消耗系数来说,应该是总大于1的,所以除非特殊情况,在环境影响值计算时取Kx、Kf为调整系数。如果修复零件或废弃零件的材料相对珍贵或零件总体价值相对较大,则Kx、Kf取稍大值,否则取稍小值,最小不能小于1。

(2)能源消耗[6] 再制造升级产品与原始制造产品的原料获取不同,原始制造的产品使用的是各种钢材、有色金属、塑料、橡胶等原材料,它们都要消耗大量的不可再生的自然资源,并在采矿、冶炼、合成等过程中消耗大量的能源;而再制造升级使用的原料(或称毛坯),是前期制造并经过使役的废旧产品及其零部件,其获取过程也就是废旧产品的回收过程,显然,此过程不需要消耗自然资源,消耗的能源也很少。产品在原始制造过程中工艺流程较长,经过的工艺处理步骤较多,所以会消耗大量的资源和能源;而对零件进行再制造升级时,只需要对零件的局部或表面进行修复或强化,相对于该零件的制造过程来讲,只消耗很少的能源。同样,在产品恢复性再制造升级中,零部件有三种情况:①经保养后合格的可再使用零部件;②经修复强化后的再制造升级零部件;③报废后被替换的新品零部件。对①来说,可以继续使用,既没有资源的消耗,也没有能源的消耗,可以继续投入使用;对于③来说,和制造新零件消耗同样的资源和能源;②在修复过程中消耗一定的能源,我们用下列公式来计算能源消耗系数。 各个模块能源总需求计算公式为

式中 ZNt———对产品中(t-f)个零件制造过程中各模块能源的总需求;

Ni———第i种能源的消耗量;

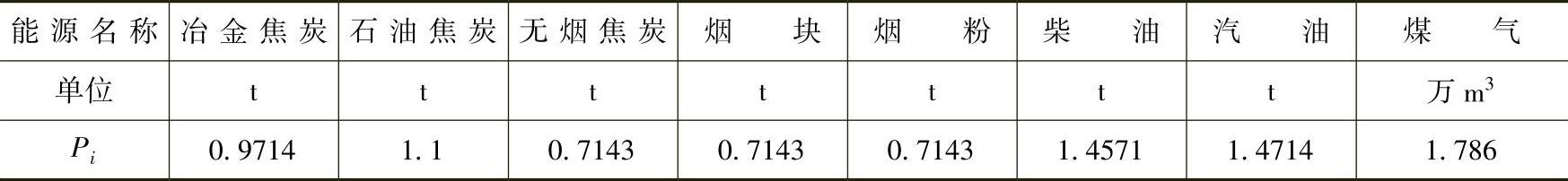

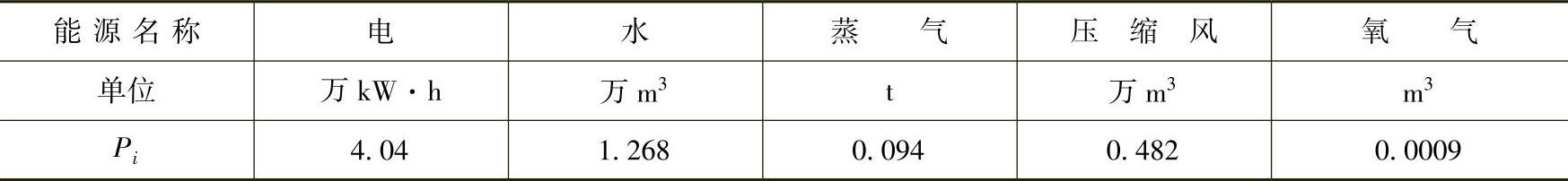

Pi———第i种能源折合标准能源系数,具体见表6-2和表6-3;

RNt———对零件再制造升级和对零件保养过程中各模块能源的总需求。

表6-2 碳质能源的折合标准能源系数值

表6-3 非碳质能源折合标准能源系数值[6]

利用下式表示能源评价指标系数

(3)污染物排放指标[7] 产品在回收时对环境的破坏大致可以分为空气污染物、水体污染物和固体污染物,具体如下。

1)空气污染物。在产品的回收阶段,会有大量的气体污染物向环境中排放,如气体微尘、二氧化碳、一氧化碳、碳氢化合物、二氧化硫、氮氧化合物等气体污染物。许多的报废产品由大量的塑料构成,以现阶段的产品回收工艺水平,许多报废汽车中的塑料无法进行回收再利用,除了采取掩埋处理,有时也采取焚烧处理,而进行焚烧处理时,则不可避免地会有气体污染物向大气中排放。

2)水体污染物。产品在回收过程中,有个很重要的步骤就是清洗,在清洗时,便会有许多含油废水排出。废水中的油主要来源于产品零部件之间的润滑油、乳化油、清洗零部件所用的清洗剂。含油废水的大量排放,降低了水体的质量,造成了水体的富营养化。

3)固体污染物。废旧产品的大量固体污染物也会给环境带来很大的危害。废旧产品中的金属部分,是容易回收的材料,但除此之外的塑料、纤维、木质、橡胶、玻璃、陶瓷等,由于处置费用过高或再生材料的品质不及原材料,因此绝大部分被填埋处理。很多材料埋入地下时,经过长时间的生物分解或水体渗透,会使地下水或土壤的质量恶化,从而危害到生物链中生物体和人类的健康。另外某些重金属材料的废弃物,对环境的影响也不可忽视。

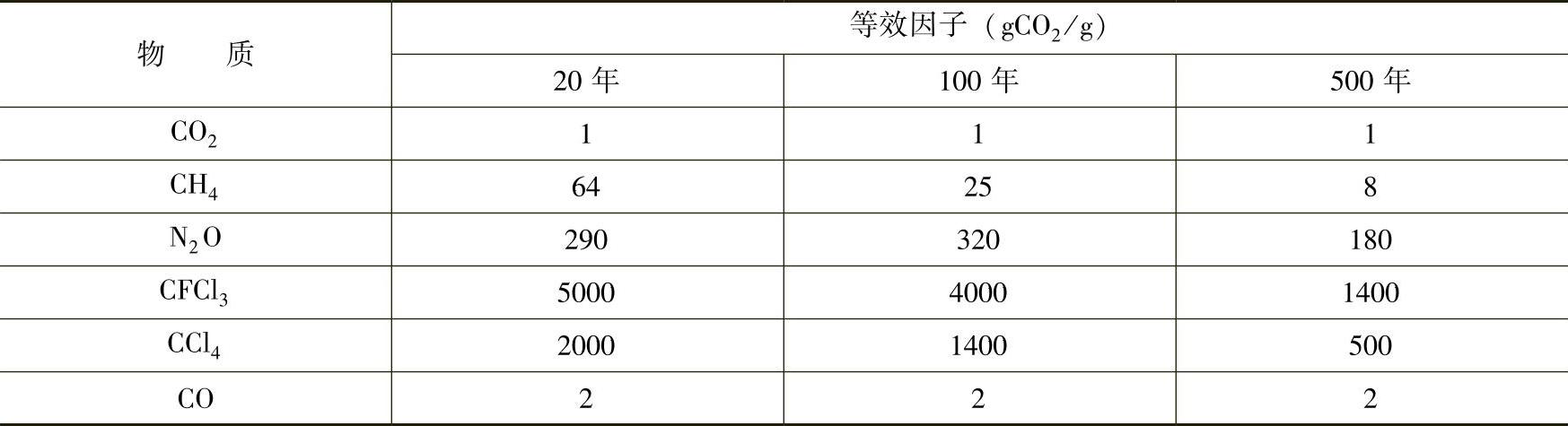

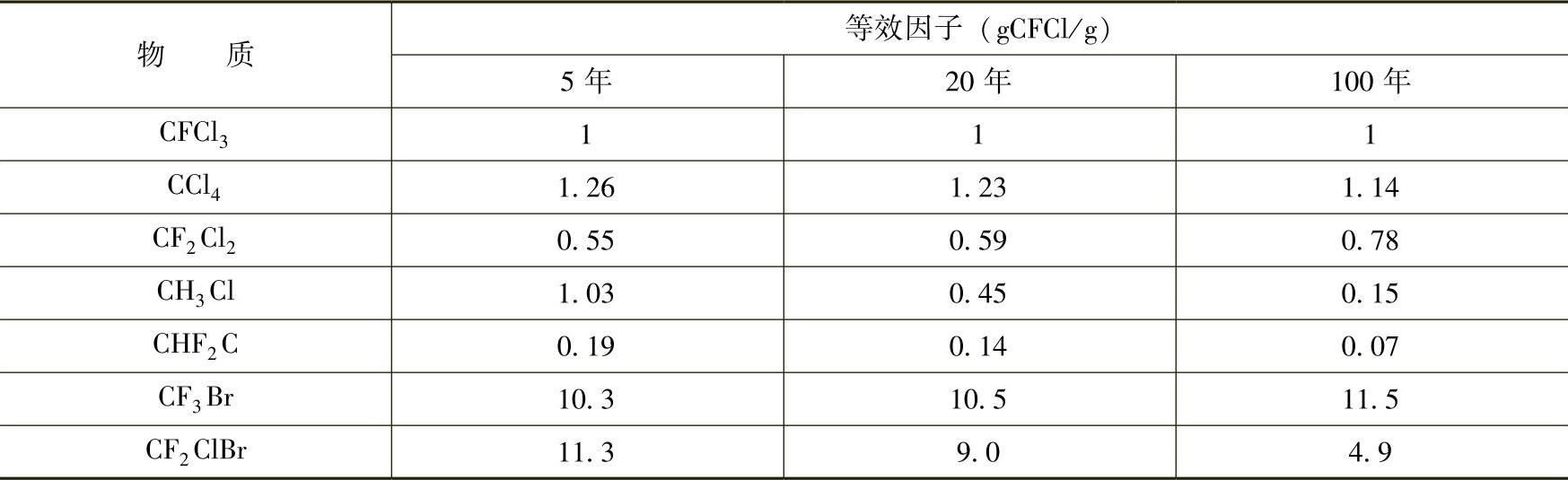

污染物排放的危害可以分为温室效应、臭氧破坏、光化学污染、富营养化、酸化、悬浮颗粒物、人体毒性和大宗废弃物。在这里我们只考虑温室效应、臭氧破坏、光化学污染、酸化这几种常见污染物的排放。温室效应主要由大气中的二氧化碳引起,但许多其他物质也可以在一定时间后转化为二氧化碳,所以他们也间接对温室效应有贡献,每种物质的贡献都化为等效的二氧化碳来计算,常见物质的温室效应等效因子见表6-4。(https://www.daowen.com)

表6-4 常见物质的温室效应等效因子[6]

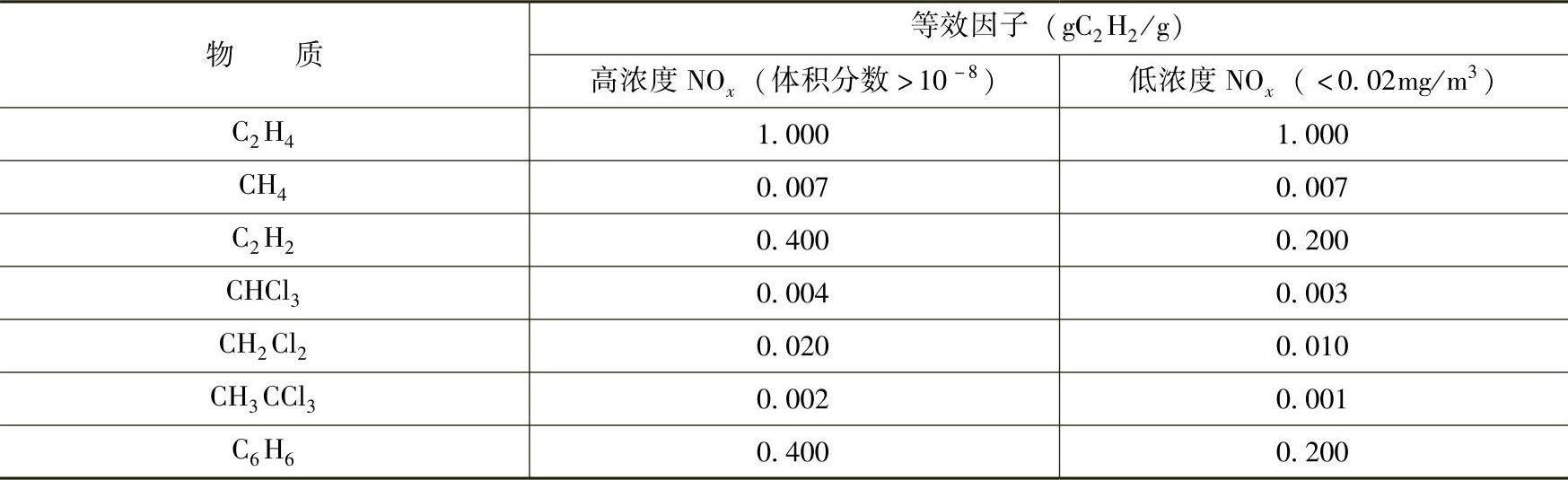

破坏臭氧的主要物质是氟利昂,与温室效应例似,其他物质也直接或间接破坏臭氧层,常见物质的臭氧层破坏等效因子和光化学污染等效因子见表6-5、表6-6。

表6-5 常见物质的臭氧层破坏等效因子

表6-6 常见物质的光化学污染等效因子

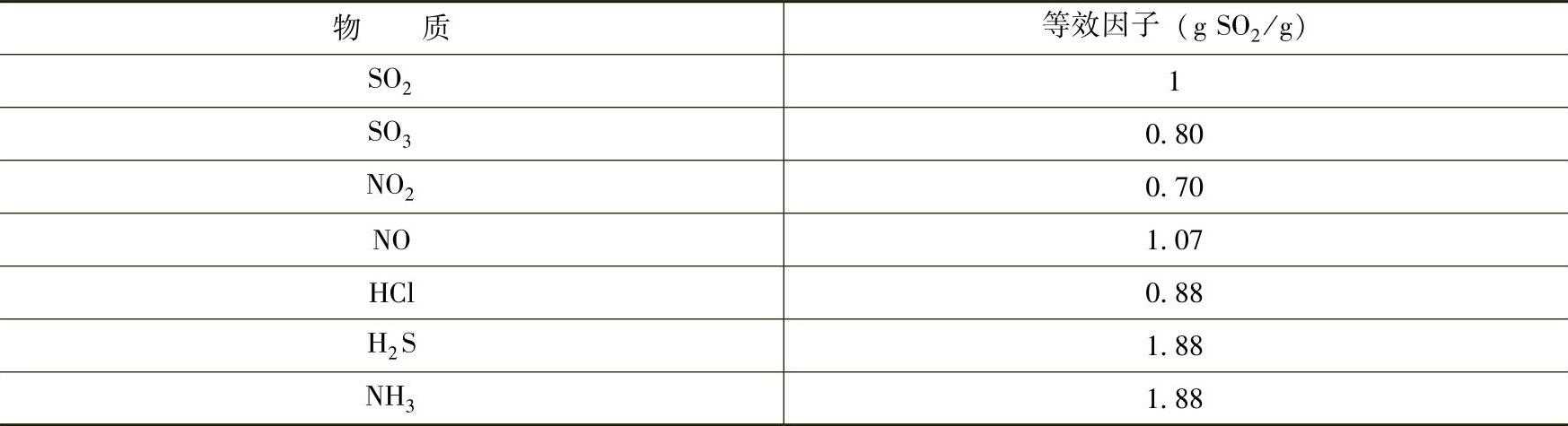

没有完全燃烧的柴油和汽油以及某些有机溶剂中挥发出的有机化合物,在有氮氧化合物存在和光照下,会分解成臭氧。臭氧会伤害动植物里的有机化合物和腐蚀暴露在空气中的材料。人如果吸入这些气体会引起人体呼吸道疾病,并且这种气体也会导致农作物减产,这就是所谓的光化学污染。表6-7为常见物质的酸化等效因子。

表6-7 常见物质的酸化等效因子

在以上谈到了不同种类污染物的影响,可根据产品的具体数值进行量化,第i类污染物的排放量Ei的计算式为

式中 n———产品排放的对第i类污染物污染环境有贡献的物质总类数;

Qj———第j类物质的排放数量;

Eqj———第j类物质的影响因子。

同样,在产品再制造升级中,零部件分为三种情况,①经保养后合格的再使用零部件;②经再制造升级加工强化后的再制造升级零部件;③报废后被替换的新品零部件。对于①来说,由于可能会进行擦洗等,有可能会对环境造成一定的污染;对于③来说,和制造新零件具有同样环境污染性;②在再制造升级加工过程中也可能会对环境造成一定的污染。

可直接重用零部件①对环境的影响

可修复零部件②在修复过程中对环境造成的影响

在重新制造①和②部分零部件时对环境造成的影响

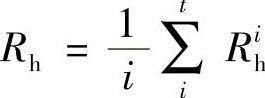

然后对比参照产品进行无量纲化,实现同一个产品的不同类的环境影响大小的比较,同时也可表明产品的环境性能的薄弱环节。可以利用以下公式来计算环境影响指数

那么污染物的影响综合指数

,在本文中,共考虑了四项环境影响,则i取4。如果Rh>1,取1,如果Rh<1,则取Rh。

3.评价指标体系

在最终建立再制造升级周期环境影响系统的评价指标体系时,充分考虑了上述资源、能源、环境和经济方面的指标,同时由于再制造升级周期环境影响评价是用于对典型废旧机电产品再制造升级进行的分析评估,因此也考虑了机电产品再制造升级的特征,如与再制造升级过程相关的输入输出数据的类型特征、再制造升级周期对环境的影响行为特征等。在此基础上,对指标进行了选择和体系类别的划分,把一些操作性较差,并且对最后评价结果影响不大的指标排除在外,从而在保证评价可靠性的前提下增强了再制造升级周期环境影响评价的可行性。由于经济性指标同环境、资源等指标相比,其评价方法有较大的差异,因此将经济性评价单独划分为一个模块。参考相关文献资料及实际再制造升级周期生产情况,最终制定了图6-5所示的评价指标体系。

图6-5 再制造升级周期环境评价指标体系

再制造升级周期的环境评价指标体系具有层次结构,最上层即A层为目标层,也即最后再制造升级周期对环境的评价可以合并为一个总环境影响指数,这里的环境影响包括资源、能源的使用,含义较广。B层到D层均为指标层,D层为直接经过清单分析后便能量化得到的指标,为一些具体指标,B层与C层为环境影响指标,C层由D层经过转化合并后得到,B层则由C层经过标准化后采用一定的方法合并得到。最底层即E层为方案层,它表示待评价的产品或者要进行比较评价的不同产品方案。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。