1.再制造升级系统资源的确定依据

旧品再制造升级系统资源确定的最终目的是提供旧品再制造升级所需的各类生产保障资源,并建立与再制造升级产品生产需求相匹配的经济、高效、环保的再制造升级保障系统。再制造升级保障资源的确定主要有两个时机:一是在某类旧品首次再制造升级前,确定其再制造升级所需要的技术设备、人员配置、岗位设定、新模块、备件供应等再制造升级保障内容,一旦该类型的再制造升级资源确定后,一般只需要在生产过程中通过检测来不断调整;二是当某一批次的产品退役后,需要根据其使役特点来确定与其相对应的再制造升级过程中需要调整的保障资源。再制造升级保障资源的确定主要依据如下:

(1)旧品再制造升级方案 它是产品再制造升级保障的总体规划,也是确定再制造升级保障资源的重要依据,包括生产设备、费用、环境、性能等约束条件。

(2)再制造升级工作分析 根据各个再制造升级单元上的再制造升级工作、技术要求及工作频度,确定再制造升级生产保障资源的项目、数量和质量要求,从而保证在预定的再制造升级岗位上,再制造升级人员的数量和技术水平与其承担的工作相匹配,储备的备件同预定的更换件工作和生产计划相匹配,机械加工工具、检测诊断和生产设备同该岗位预定的再制造升级工作相匹配等,这是再制造升级生产保障资源确定的主要依据。

(3)再制造升级产品性能要求 不同再制造升级产品的性能需求,也会对再制造升级方式产生重要影响,直接决定着再制造升级保障资源的种类和数量。

(4)再制造升级生产纲领 年度生产纲领的不同也决定着再制造升级的不同工作量,备件的需求量,设备的使用效率,影响着再制造升级中对人员、设备及备件的确定依据。

(5)旧品品质 不同使役情况下退役的产品,其品质存在很大的区别,则制定的再制造升级方案也存在着相对的差异,同一类旧品的再利用率也存在着不同,因此,对备件的需求以及再制造升级技术与设备的需求也不同,影响着再制造升级保障资源的确定。

2.再制造升级系统保障资源优化确定的条件和原则

(1)约束条件 在优化确定再制造升级系统保障资源时,应考虑以下约束条件:

1)性能要求。产品的再制造升级保障要能够满足对再制造升级产品的性能要求。

2)费用条件。应在满足再制造升级条件时周期费用最低的原则下,确定产品的再制造升级保障。

3)资源条件。尽可能利用现有的再制造升级保障配置、人员、物资,确定退役产品的再制造升级保障,避免使用贵重资源及高级再制造升级技术人员等。

4)环保条件。产品的再制造升级保障应满足相关的生产及产品环保要求。(www.daowen.com)

(2)优化原则

1)再制造升级系统保障资源的确定与配置,要确保再制造产品满足市场需要,实行再制造升级保障和市场需求相结合的原则。

2)再制造升级系统保障资源规划要与产品设计进行综合权衡,尽量采用模块化、标准化等设计措施,以简化对再制造升级系统保障资源的特殊要求。

3)在首次对旧品进行再制造升级时,应着眼当前再制造升级单位保障系统的状态,合理确定再制造升级系统保障资源,以减少再制造升级系统保障资源的品种和数量,提高资源的利用率,降低再制造升级系统保障资源开发的费用和难度,简化再制造升级系统保障资源的采办过程。

4)选用标准化、系列化、通用化的再制造升级设备和器材,以降低保障费用。

5)选用相对丰富的物资,尽可能利用市场采购产品或模块,减少研发费用。

3.再制造升级系统资源确定过程

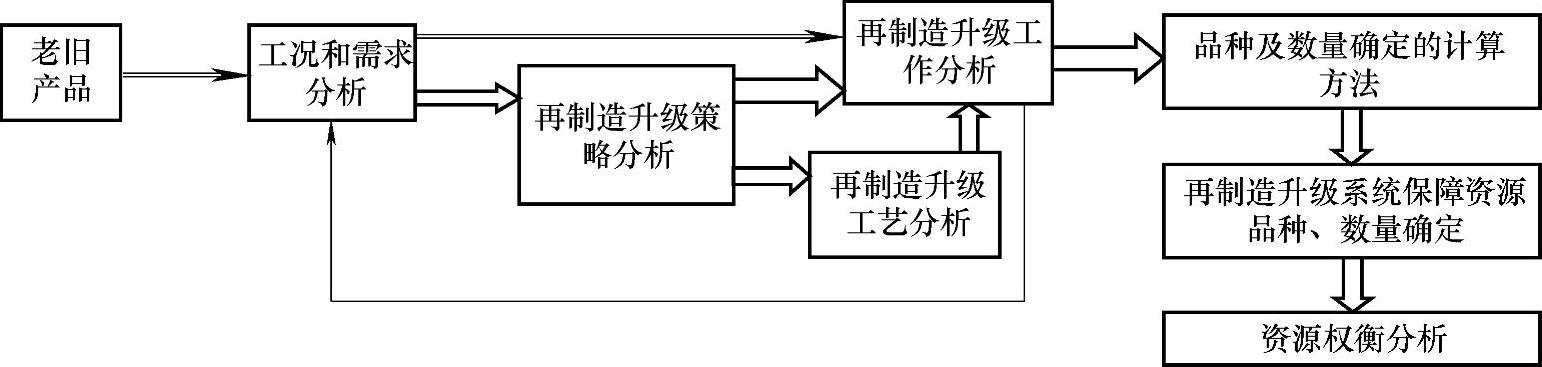

再制造升级系统保障资源主要包括再制造升级保障技术设备、备件供应、技术人员、再制造设施及技术资料等。对退役产品进行再制造升级系统保障资源分析是确定各项再制造升级资源的前提。整个分析过程由五个分析内容组成,通过不断权衡、反复迭代确定各项需求。

再制造升级一般都需要对老旧产品中核心价值件(即高附加值件)进行重新利用,并对相关性能进行需求分析及提升。核心价值件也往往会产生各种形式的失效。由图5-2可以看出,通过确定老旧产品中的核心价值件,并对其可能存在的失效形式进行分析,分析其再制造升级策略及相应的再制造升级工艺和具体工作过程;参考所有的资料信息,采用不同的品种及数量确定计算方法,可以具体确定出产品所需再制造升级系统保障资源的品种与数量;最后采用权衡分析,考虑约束条件和实际状况予以取舍和优化。

图5-2 再制造升级系统保障资源需求确定模型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。