面向再制造升级的产品材料设计,是指在产品设计中对材料的设计及选择以利于末端产品再制造升级为目标,综合考虑质量、功能、经济及环保等综合因素,使产品零部件在老旧时便于实现零部件材料的性能提升或高品质恢复。进行充分的材料设计,可以保证在产品的性能升级中实现材料的强化,并提高再制造升级过程中的故障零件恢复率或性能升级能力,提升再制造升级效益,是再制造升级性设计中的重要环节和内容。

1.材料设计影响因素

一般来讲,产品材料的再制造升级性设计可选择的方案较多,但通过对不同材料选择方案的科学评价,来进行材料的升级优化选择,可以保证获取最大化的产品再制造升级效益,提升产品性能。而影响或制约产品材料再制造升级性设计的因素很多,但主要可将以下五个因素作为材料设计选择评价的重要影响因素。

(1)材料使役寿命 材料使役寿命是指材料在产品使用过程中能够使其原有性能保持在某一合格水平上所达到的最长时间。产品再制造升级的基础是产品核心零部件能够实现重用,因此,材料使役寿命是面向再制造升级的产品设计中对材料设计的最根本要求。面向再制造升级的产品材料要求具有长寿命,即能够保持产品零部件(尤其是核心件)具备足够长的使役寿命,可以经过多次再制造周期使用。由于产品及其零部件的失效机理各不相同,因此应根据具体的失效形式,选择不同的材料来适当延长产品零部件的使役寿命,尤其对于附加值比较高的再制造升级核心件,必须采用长寿命设计使其可以直接或通过再制造升级后实现重用,以降低再制造升级费用。例如,在面向再制造升级的材料设计中,减少核心件中易老化材料(塑料、橡胶等)的使用;避免相互影响的材料组合,避免零件的污损及减寿;加强材料的强度设计,用多寿命周期的费效比来考虑材料的选用等。

(2)材料可升级性 材料可升级性是指产品材料性能降低后可以采取有效技术手段来提升其性能的能力。材料性能可升级性的好坏,直接关系着零件使用寿命长短以及其他资源消耗,影响乃至决定着产品再制造升级后的寿命、性能和费用。为了通过再制造升级来延长产品的使用寿命和提升性能,就必须对产品核心零部件的材料进行易升级性设计。例如,核心零部件的材料设计应在满足功能和性能要求的前提下,选用易于再制造升级的结构或材料成分;同时,产品零部件材料设计要实现标准化、通用化、可重置化、可升级化,对于磨损后的零部件,这样做有助于在表面采用电刷镀、热喷涂等技术进行表面几何和理化性能的升级。

(3)材料经济性 材料经济性是指选用产品材料时所投入成本的多少。经济性好就是指选用该材料时投入成本低,但获得的经济效益高。在面向再制造升级的产品材料设计中不能单纯以一次寿命周期来考虑材料的经济性,由于再制造升级实现了产品的多寿命周期使用,应该以多寿命周期的模式来全面分析材料的经济效益。例如,即使在原设计中投入的资金相对一次寿命周期为高,但如果以再制造升级产品的多寿命周期来计算,其经济性还是比较合理的。

(4)材料环保性 材料环保性是指材料使用所带来的环境影响的大小。在面向再制造升级的材料设计中,要求设计人员改变传统的选材程序和步骤,不仅要考虑产品的使用要求和性能,同时要考虑再制造升级绿色产业的标准。例如,在面向再制造升级的材料选择中,要少用短缺或稀有的原材料,尽量使用代用材料;减少所用材料种类,尽量采用相容性好的材料,以利于废弃后材料的分类回收;尽量少用或不用有毒害的原材料;优先采用可再利用、再循环或易于降解、具有良好环境协调性的绿色材料;尽量减少产品再制造升级过程中材料使用的能量消耗。

(5)材料可分离性

材料可分离性是指对组成零部件的不同材料可进行物理分离的难易程度。在产品再制造升级过程中,要求产品的材料易于分解、易于清洗、易于分类、易于检测等,因此,在材料设计中,对材料的选用提倡简约的模块化可分离设计原则。材料的模块化可分离设计包括:材料模块的独立性、材料模块的兼容性和材料模块的可置换性。模块化设计还包括材料的开放性,指材料在功能和性能上应具有可扩展性和升级性,也就是说在再制造升级过程中,通过对模块材料的强化和表面处理可实现材料性能的升级,并保证新材料系统和旧材料系统的协调工作。

在面向再制造升级的产品设计中,材料的选择和产品的再制造升级性是一种互动关系。当材料性能难以满足产品再制造升级要求时,必须参照面向再制造升级的材料影响因素进行优化。产品再制造升级设计中材料的选择往往是各向异性的,因此结合产品使用材料时的功能性和产品再制造升级时材料的重用性分析,使材料性能得以最优发挥,应是产品再制造升级设计选材的重要考虑因素。

2.材料的再制造升级性设计方案的专家评分评价法

专家评分法是一种以专家主观判断为主、定量分析为辅的评价方法。它主要是指通过征询有关专家的意见,对专家意见进行统计、处理、分析和归纳,客观地综合多数专家经验与主观判断,对大量难以采用技术方法进行定量分析的因素做出合理估算,经过多轮意见征询、反馈和调整后,对评价方案进行分析的方法。

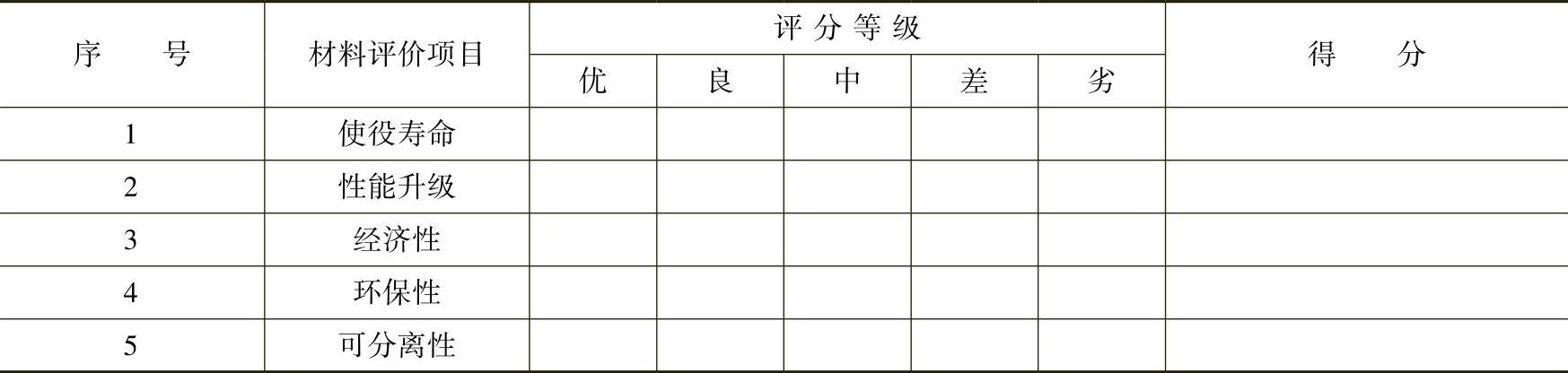

针对产品设计初期面向再制造升级的材料不同设计选择方案的特点,可以采用专家分析法来进行评估,以确定不同方案的重要程度。产品再制造升级材料设计方案的专家评分法是采用匿名方式征求专家对材料的再制造升级性设计方案中的材料选择意见,经反复信息交流和反馈修正,使专家的评价意见趋于一致,根据专家的综合意见,得到产品材料再制造升级性设计方案的评价结果。实施专家评分法首先要成立评价小组、编制专家评价表。某材料的再制造升级性设计方案评价表见表4-6,具体指标还可以进一步细化。

表4-6 材料再制造升级性设计方案评价表[11]

具体评价步骤如下:

1)选择专家。选择专家的基本原则是必须突出广泛性、代表性和权威性,重点选择再制造升级性设计及材料领域的专家,兼顾系统分析评价等领域;既要考虑有丰富理论基础的专家,还要考虑工程实践经验丰富的专家。专家人数的确定要根据再制造升级材料选择方案的细化程度和评价要求的精度而定。一般情况下,评价精度越高,需要的专家人数越多。通常来说,选择5~50名专家为宜。

2)实施第1轮调研。向专家分发评价表。要求专家“背对背”填写。

3)分析第1轮调查资料。第1轮问卷回收后,由评价组织小组对专家填写后寄回的问卷进行汇总和整理,分析数据的集中趋势、离散趋势和分布特征。统计分析每项评价内容得分,将分析结果形成统计分析报告,应包括评价项目、评价内容、均值、标准差、偏态系数、峰态系数等。

4)实施第2轮调查。将第1轮统计分析报告附在评分表上寄给第1轮征询的专家,并将各专家上轮回答的复印件作为参考。专家在回答第2轮问卷时仍应该“背对背”。

5)统计整理第2轮调查资料。回收第2轮问卷并整理结果,包括新评价结果及部分专家不同意第1轮问卷结果的意见。(www.daowen.com)

6)实施第3轮调查。将第2轮各位专家回答问卷的统计分析报告,以及第3轮评分表分发给各位评审专家。

7)综合分析前3轮调查结果。回收、整理第3轮调查材料。若经过3轮调查后,绝大多数评价已经满足分布、偏态系数和峰态系数要求时,则无须再做下一轮调查;若评价的离差程度很大,则有必要做第4轮甚至第5轮问卷调查。计算各材料设计方案的综合得分

式中 TM———各材料设计方案的综合得分(线性加权求和法);

Pi———第i个指标的得分;

n———评价指标数。

另外还可以建立面向再制造升级的材料设计方案重要度评估的专家分析结果的指数加权求和模型

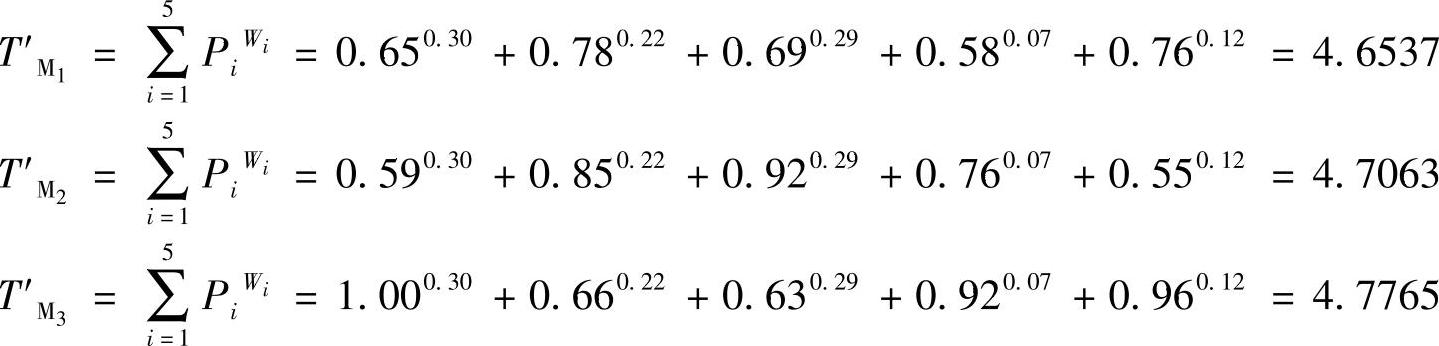

式中 T′M———各材料设计方案的综合得分(指数加权求和法)。

3.评价应用

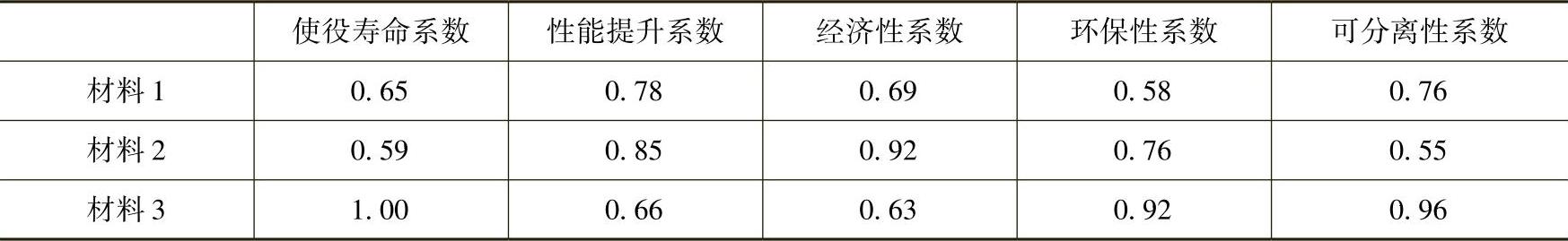

某一产品面向再制造升级设计时,某一核心件材料的设计有三种可选择方案,分别为材料1、材料2、材料3,通过对多名专家打分的结果进行综合分析,可得到各个方案的不同因素的得分,见表4-7。又经过调研和分析,可以确定各个因素指标的权重分别是:材料使役寿命系数0.30,材料升级性系数0.22,材料经济性系数0.29,材料环保性系数0.07,材料可分离性系数0.12。试计算三种材料选择方案的不同重要度。

表4-7 专家评价打分数据

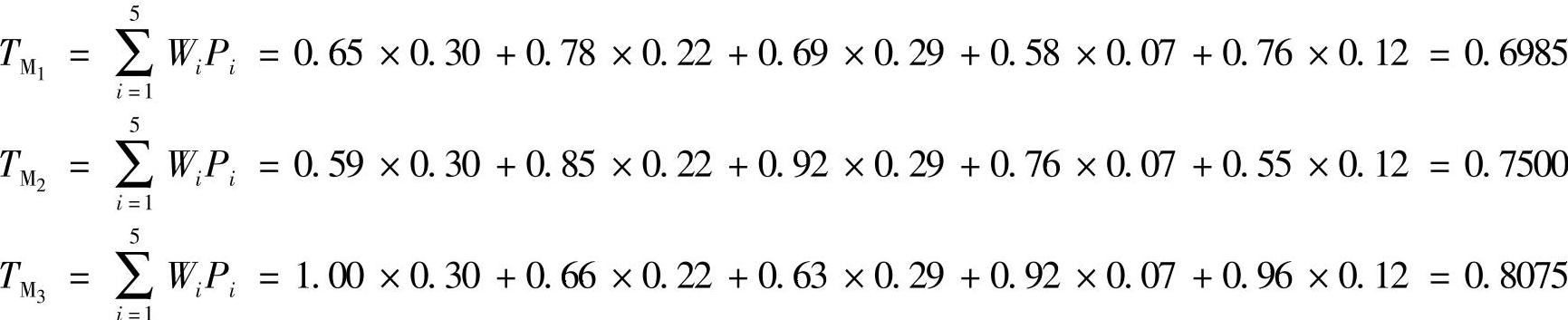

1)采用线性加权求和法计算各材料设计方案的重要度,即根据式(4-22),则有

2)采用指数加权求和法计算各材料设计方案的重要度,即根据式(4-23),则有:

根据1)、2)计算结果可知,Tm3>Tm2>Tm1,或T’M3>T’M2>T’M1因此,可根据材料方案的重要度进行面向再制造升级的材料设计,三种材料的选择顺序是材料3、材料2、材料l。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。