1.再制造升级性设计流程系统

与传统的针对具体产品功能开展设计不同,再制造升级性设计要求在产品设计之初,就要考虑产品的技术进化模式,预测未来对产品性能的新需求,从而提前为未来的再制造升级提供结构或性能上的便利。因此,要求在产品设计时,不单是考虑传统的可靠性、维修性、安全性、经济性等参数,还要对再制造升级性一并进行统一考虑。

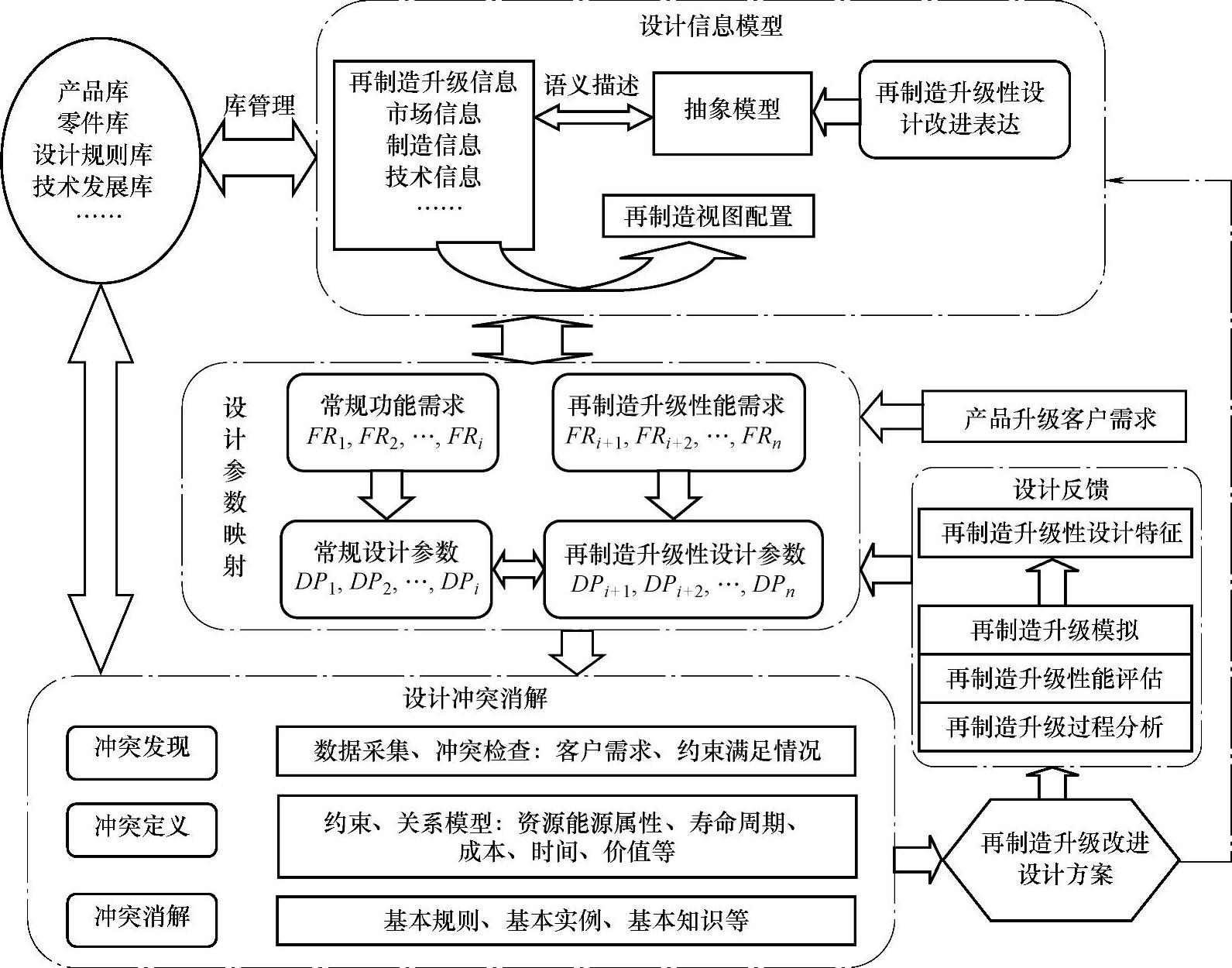

参考文献[9]、[10],可以规划再制造升级性设计流程,如图4-16所示,可划分为设计信息模型、设计参数映射、设计冲突消解、设计反馈四个模块。设计信息是升级性设计过程进行的依据,也是主动再制造升级性设计知识的载体,因此通过融合再制造升级工程知识,开展信息视图配置,建立再制造升级性设计信息模型,是设计顺利进行的前提。再制造升级性设计流程如下。

图4-16 再制造升级性设计流程

1)从产品再制造升级性能需求入手,综合分析各项再制造升级信息(如来自市场、企业、用户等),通过信息约简和聚类进行归纳整理,形成再制造升级性设计参数。

2)由于预测的再制造升级信息需求和表达方式等存在差异,需要研究再制造升级性设计参数与再制造升级性能特征之间的映射机制,建立设计-再制造映射函数,提取关键设计参数及其与产品再制造升级性之间的映射关系。

3)由于再制造升级性设计需要多相关方的高度协作,面向再制造升级的产品设计全过程可以看作是按给定再制造升级目标和在部分功能、性能、费用、结构等相互矛盾的条件下,不断进行设计冲突消解的过程。将产品资源与能源属性、零部件寿命周期、再制造升级成本、再制造升级结构工艺性等因素引入设计过程,并转化为耦合设计的冲突问题,通过冲突协调和转化,实现再制造升级性设计过程的冲突消解。

4)借助反馈调节思想,通过再制造升级的仿真模拟、再制造升级性能检测等途径提取产品设计特征,将再制造升级过程信息以知识的方式反馈到设计过程,建立影响再制造升级过程的产品设计要素对设计过程的有效反馈机制。

2.再制造升级性设计信息模型

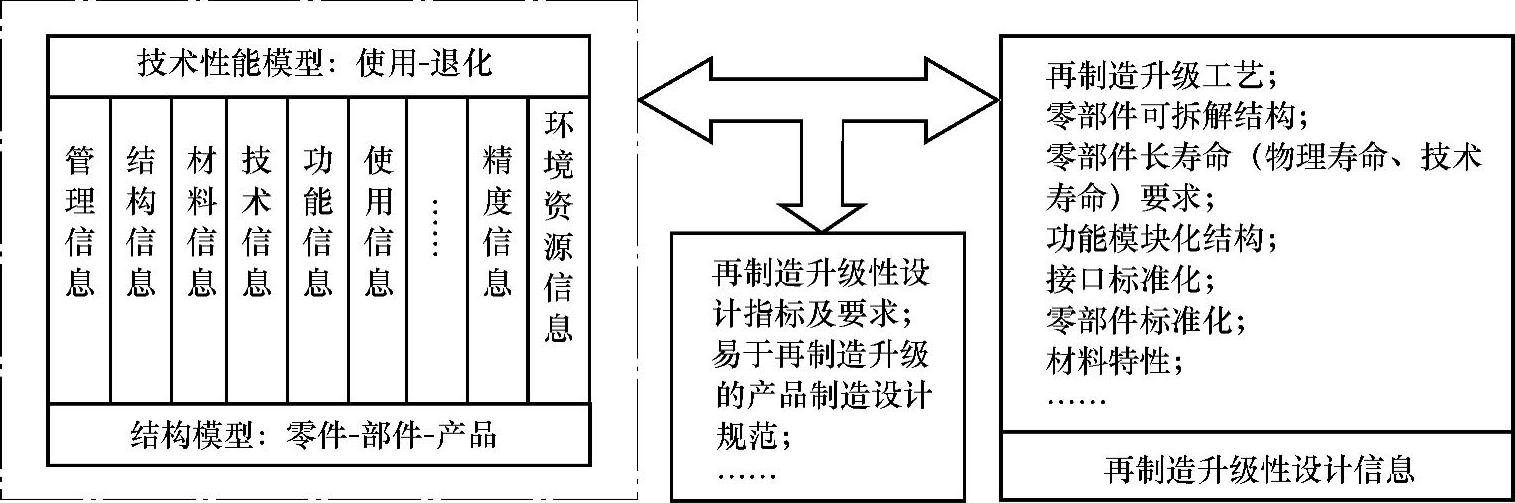

为了满足再制造升级阶段的信息需求,通常面向再制造升级的产品信息集成的产品模型包括管理信息、几何/拓扑信息、材料信息、精度信息、装配信息、工艺技术信息、使用信息和环境信息等。为了能够将再制造升级性设计信息模型作为一个有机的整体加以处理,必须在集成产品信息模型的基础上融合再制造升级工程实践的相关知识。再制造升级设计信息模型以产品对象为表达核心进行信息组织,通常可以直接用总装图作为主模型,建立合理的零部件引用关系,用以表达几何/拓扑信息、装配信息、形面信息及材料信息等,而用电子仓库存储那些不能或不方便在设计图形中表达的数据文档信息。

如图4-17所示,在信息配置过程中,产品对象信息除了常规的几何特征信息、装配信息、材料信息等,还应该充分考虑产品再制造升级时体现出来的功能,如零部件损伤状况、工况信息、零部件表面成分、零部件再制造升级工艺性能情况、零部件结构改造情况等,并结合相应的语义描述,实现设计过程和信息模型的统一。通过再制造升级性设计信息配置,可以在杂乱的信息中,经过再制造升级功能抽象得到再制造升级性设计信息视图,保证再制造升级性设计信息的合理调取。在信息配置过程中,部分信息是开展再制造升级设计所特有的,必须单独表达,还有部分信息是共有信息,可以通过合理的信息结构和形式描述,实现产品信息模型到再制造升级性设计信息模型的映射。

图4-17 再制造升级性设计信息模型

3.再制造升级性设计参数与再制造升级性能特征之间的映射

再制造升级性设计参数到再制造升级性能特征的映射,是实现产品设计过程中再制造升级性量化的关键。映射是对于U和V两个论域,设集合A∈P(U),集合B∈P(V),如果有一个关系f,对于每一个x∈A,有唯一一个y∈B与之对应,则f是从A到B的一个映射,记为f:A→B,其中P(U)和P(V)是U和V的幂集[9]。

再制造升级需求的量化是实现再制造升级性量化的基础,产品再制造升级需求主要体现在满足产品基本性能前提下的技术升级特性。再制造升级需求表示为

式中 UR——客户对再制造升级产品的需求;

ai——各质量特征需求权重;

QUi——质量特征需求。

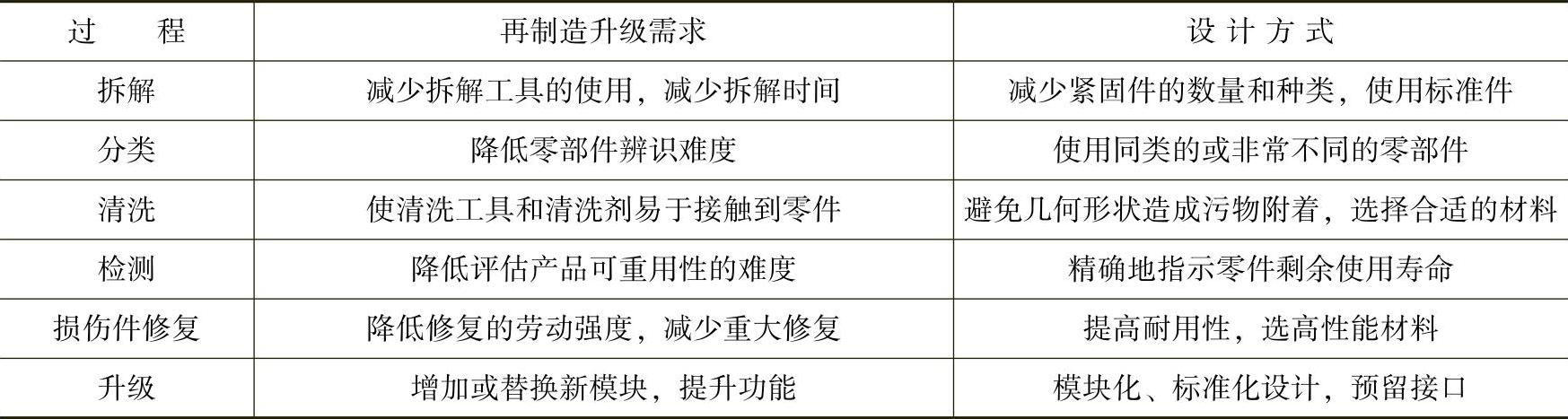

表4-5为一些再制造升级需求及设计方式。

表4-5 部分再制造升级需求及设计方式[9]

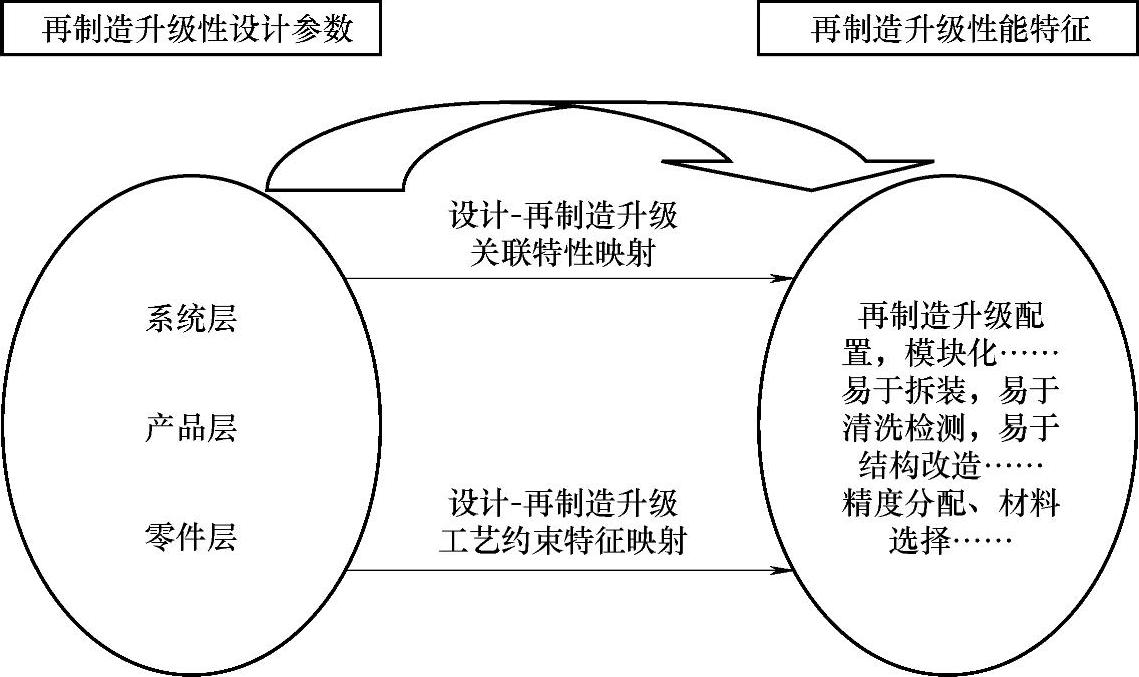

从设计和工艺两个角度出发,再制造升级设计特征映射函数可以分为设计-再制造升级关联特性映射和设计-再制造升级工艺约束特征映射(见图4-18)。

图4-18 再制造升级性设计参数-再制造升级性能特征映射模型

图4-18中,再制造升级性设计参数从系统层-产品层-零件层加以递进考虑,即形成“产品族宏观配置-产品性能分配-零部件参数优化”的再制造升级特征层次关系。设计参数常用设计变量表示,再制造升级性能特征一般由某种目标函数或若干函数的加权和表征,因此设计变量到再制造升级性能特征的映射函数可分解为各不同再制造升级设计变量在约束条件下与各设计目标的并行优化。分解的目的是为了让子任务在求解的过程中具有一定的独立性,能够在一定的条件下不依赖于其他子任务进行求解,然后通过合适的方法进行协调。

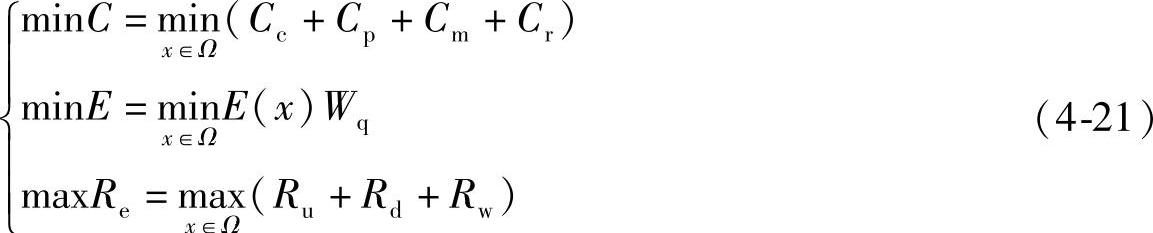

如在设计过程中,产品的质量特征需求Qui可转化为再制造升级成本C、再制造升级环境影响E及再制造升级技术性Re,再制造升级设计变量和设计目标的关系表示如下

(https://www.daowen.com)

(https://www.daowen.com)

式中 Cc———设计成本;

Cp———原料成本;

Cm———加工成本;

Cr———回收成本;

E(x)———单位材料的寿命周期环境影响;

Wq———质量;

Ru———再制造升级性;

Rd———拆解性;

Rw———耐磨性。

约束映射函数用来表征各种约束条件,限制设计参数的选取范围和描述各变量之间的相关关系。

s.t.x(y1)≤y1δ,x(y2)≤y2δ,…,x(yi)≤yiδ,x(yi+1)≥y(i+1)δ,…,x(yn)≥ynδ。其中,约束条件x(y)为产品或零部件属性值;y1δ,y2δ,…,ynδ为属性y1,y2,…,yn的设计要求。

4.再制造升级性设计冲突消解

实现了再制造升级性设计参数到再制造升级性能特征的映射以后,就面临着设计冲突的协调及消解问题。冲突消解过程是面向再制造升级的可持续设计的核心步骤,因为再制造升级性设计考虑的设计要素较多,如产品性能的生长特性、资源与能源属性、零部件寿命周期、再制造升级成本、再制造升级结构工艺性等。大多数情况下,冲突的出现是不可避免的,如长寿命设计可能增加材料费用,可拆解性设计可能增加产品的制造费用等,对于设计变量-再制造升级性能特征映射过程所分解的不同再制造升级设计变量在约束条件下的各设计目标,必须进一步通过冲突协调和转化,最终消除冲突。

设计冲突可以分为约束冲突和目标冲突。约束冲突是由于某些设计参数在不同学科间出现冲突或采用的模型不当导致两设计任务的约束互不相容的情况;目标冲突是指由于评价标准不一致而造成的无法达到各设计任务最优的问题。约束冲突目前只能通过互相校验各设计任务的优化值来解决;目标冲突在主动再制造升级性设计等并行化程度较高的设计过程中较常见,本质上来说,目标冲突问题就是协商博弈问题,协商机制的基本原则是满意原则,即通过协调、决策实现整体多目标优化(如Pareto最优),而非寻求各自模型的最优值。基于谈判理论的设计冲突消解是其中一种较典型的方法[10]。

设再制造升级性设计要素为f1(n)和f2(n),n为设计变量,其取值集合为N=(n1,n2,…,ni)。对应不同设计变量值的f1(n)和f2(n),构成设计可行集F:([f1(n1),f2(n1)],[f1(n2),f2(n2)],…,[f1(ni),f2(ni)]),分别求出minf1(n)和minf2(n)时的设计变量值nmin1和nmin2,由于设计目标不同,一般来说nmin1≠nmin2。

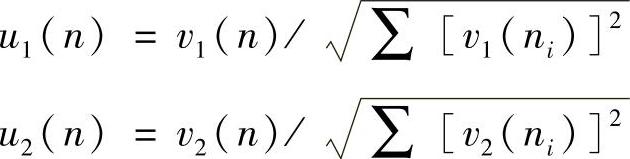

再制造升级性设计过程中,设计者的效用函数难以量化,一般用设计满意度(即冲突解与最优解的贴近度)来表征,两个不同设计目标的设计满意度公式分别为

v1(n)=[f1(nmin1)-f1(n)]/[f1(nmin1)-f1(nmax1)]

v2(n)=[f2(nmin2)-f2(n)]/[f2(nmin2)-f2(nmax2)]

同样,设计满意度取极小为最优。对设计满意度进行归一化处理

设计满意度值越小,设计者就越接近其设计极值点。再制造升级性设计过程中,根据不同设计要素的地位权重,在设计冲突解决的谈判局势下,各设计者均有其谈判的让步程度。不同要素设计者的让步程度不同,在冲突解决的谈判局势中,分别表现出进攻和防御的不同策略。设前者最大让步为r1,后者最大让步为r2,且r1<r2,前者为进攻方,从后者在非谈判情况下的最小值点开始搜索,即取初始冲突点(u1f,u2f)=[u1(nmin2),u2(nmin2)],则理想化冲突解按如下谈判路径得到:

步骤1:取(u1f,u2f)为初始搜索点,Δi为搜索步长。

步骤2:开始搜索,得到下一谈判解点(u1f-nΔi,u2f+mΔi)。

步骤3:对解进行检测,满足nΔi/r1>mΔi/r2且mΔi<r2,如果解成立,则返回步骤2继续搜索,否则得出理想化最优点。

5.设计反馈

再制造升级性设计过程并不仅以达到优化设计目标作为设计最终状态,从系统动力学的观点分析,再制造升级性设计过程是处于一系列稳定运行的反馈机制下的动态优化过程。再制造升级性设计可以看作是一个具有反馈环节的动态系统,该系统能够将优化后的再制造升级关键设计参数反馈到产品初始设计方案,对改进后的设计方案进行再制造升级性评估,通过反复优化形成反馈设计模型,最终得到具有良好再制造升级性的产品设计方案。面向再制造升级性设计的反馈模型如图4-19所示。

图4-19 面向再制造升级性设计的反馈模型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。