1.可拆解性设计的内涵

拆解是指采用一定的工具和手段,解除对零部件造成约束的各种连接,将产品的零部件逐个分离的过程。拆解比装配更加困难。这是因为废旧零件内部存在大量锈蚀、油污和灰尘,从而导致拆解速度降低;拆解也不单是装配的逆向过程,有些产品零件是通过胶粘、铆接、模压、焊接等方式连接的,形成的连接件很难实现逆向操作;同时,拆解过程中还要对一些不能进行再制造升级的零件进行鉴别和剔除。

产品可拆解性设计是产品再制造升级性设计的重要环节,是提升产品再制造升级能力的有效措施,是实现产品维修维护、再制造回收及再循环应用的基础。产品拆解性的好坏,直接影响到产品再制造升级的效率和成本。拆解性与维修性类似,是一种设计出来的系统固有特性,这种固有特性决定了系统拆解的难易程度。因此,为了更好地实现产品并行设计、提高产品质量,使产品易于维护和维修,必须在产品早期设计阶段就考虑产品的拆解性。

国外对再制造升级拆解及其可拆解性设计开展了一定的研究,已将拆解工序优化和成本分析方法的任务分成装配图形表示、分解点求解分析、拆解优化矩阵分析及拆解工序和计划生成等几个阶段,其成本按目标拆解、完全拆解和最优拆解等三种类型进行分析。

2.面向再制造升级的产品可拆解性设计准则

产品可拆解性设计的合理性对拆解过程影响很大,也是保证产品具有良好再制造升级性能的主要途径和手段。产品可拆解性设计原则就是为了将产品的可拆解性要求转化为具体的产品设计而确定的通用或专用设计准则和原则,针对不同目标的产品可拆解性设计原则一直是设计领域研究的重点。国际再制造专家预言,10年之内,所有产品都是可以拆解和再利用的。

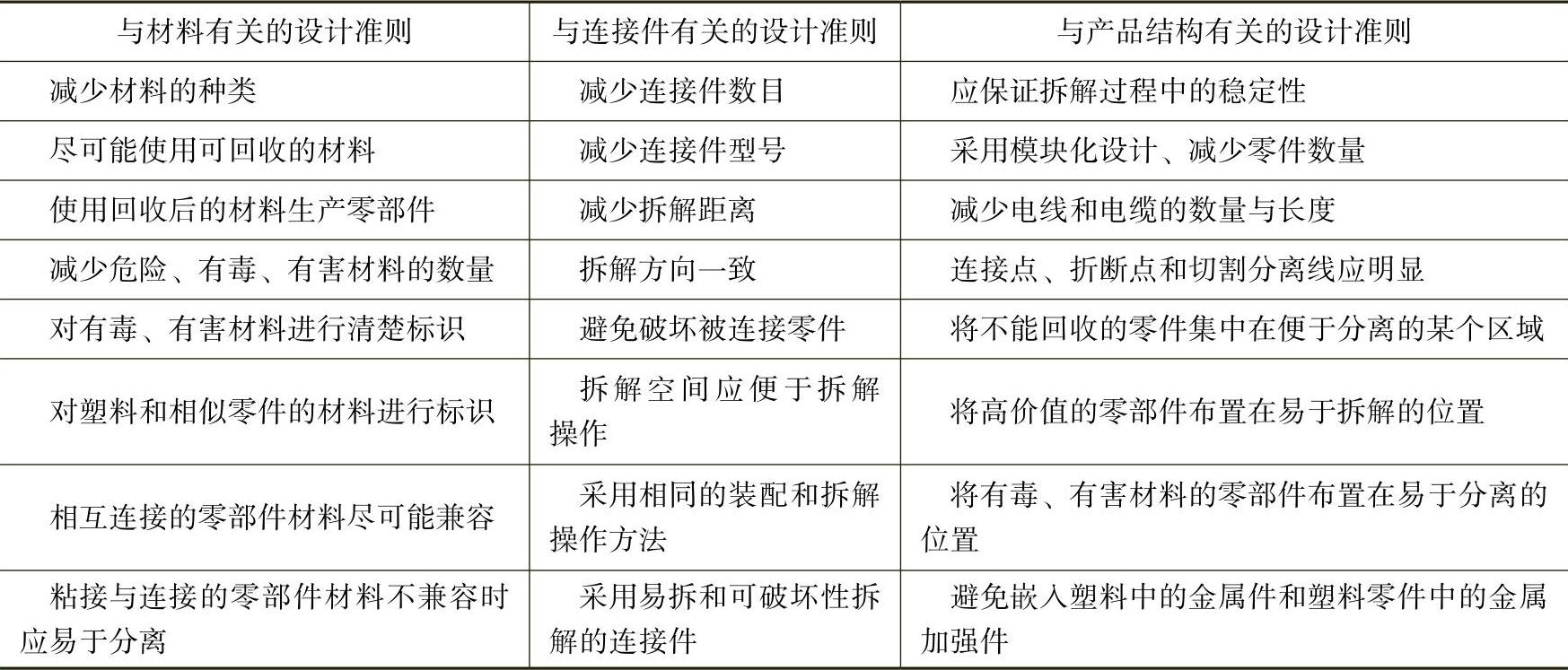

面向再制造升级的可拆解性设计要求,在产品设计的初期将可拆解性和可再制造升级性作为结构设计的指标之一,使产品的连接结构易于拆解,维护方便,并在产品废弃后能够充分有效地回收利用。表4-2给出了可拆解性的设计准则,但是由于报废产品的处理方式不同,所以这些可拆解性设计准则必须根据具体的目标有选择地使用。例如,面向材料回收的可拆解性设计要求材料尽可能单一,从而保证材料回收的方便。

表4-2 面向再制造升级的可拆解性设计准则[5]

(1)非破坏性拆解设计原则 拆解有两种基本方式:第一种是可逆的,即非破坏性拆解,例如螺钉的旋出,快速连接的释放等;第二种是不可逆的,即破坏性拆解,例如将产品的外壳切割开,或采用挤压的方法把某个部件挤压出来,这可能会造成一些零部件的损坏。非破坏性拆解设计的关键问题是,能否将产品中的零部件完整拆解下来而不损害零件的材料和零件的整体性能,以及方便地更新零部件;而破坏性的拆解仅适用于材料回收。

(2)模块化设计原则 产品模块化是在考虑产品零部件的材料、拆解、维护及回收等诸多因素的影响下,对产品的结构进行模块化划分,使模块成为产品的构成单元,从而减少零部件数量,简化产品结构,有利于产品的再制造升级,便于产品的再循环利用。在面向再制造升级的产品可拆解性设计中,模块化设计原则具有重要的意义。

(3)技术预测设计原则 技术的飞速发展及人们需求的日益增长,会使产品的技术功能需求具有不确定性,即产品的使用需求与原始需求之间产生了较大改变,而减少这些结构与技术的不确定性有利于实现产品的快速检测、拆解和升级。例如,产品技术预测设计原则通常要求避免易老化、易腐蚀材料的结合以及防止要拆解的零部件的污染和腐蚀,增强技术的发展预测设计。

3.面向再制造升级的洗衣机拆解及设计改进

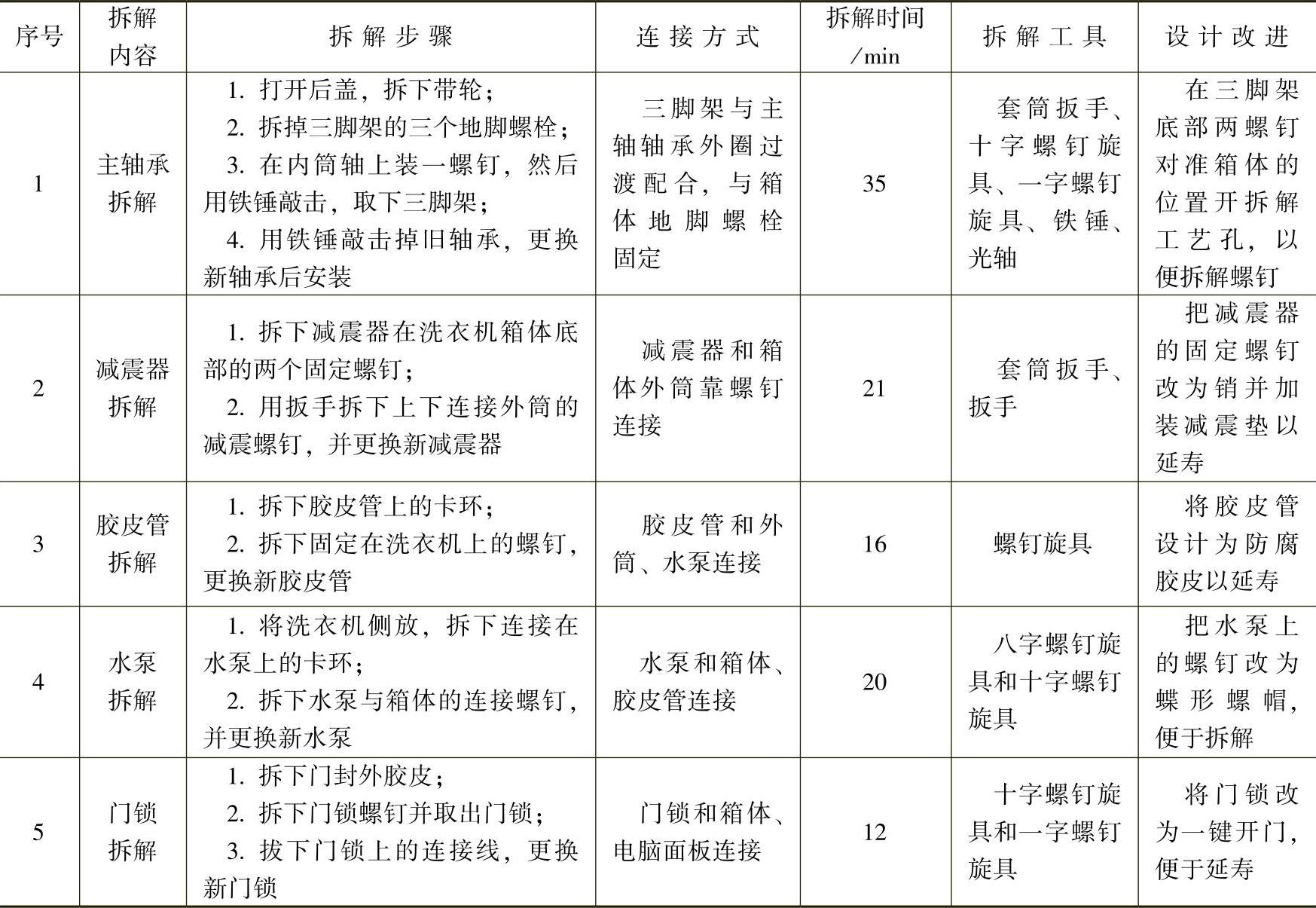

洗衣机作为家用电器,发展已经比较成熟,而且由于其售后维修服务需要,在拆解性方面已经做出了针对性的设计,但通过对某型号洗衣机的部分部件拆解试验,发现存在着拆解时间长、连接方式不合理、可达性差等问题,如果对其提出改进拆解性设计,将对于提高再制造升级效益具有显著作用。表4-3为某型洗衣机核心件拆解要素及设计改进方案。(https://www.daowen.com)

表4-3 某型洗衣机核心件拆解要素及设计改进方案

4.发动机的可拆解性设计与拆解实例

发动机作为机械装备的心脏,属于贵重零部件,因此其可拆解性设计已得到较好的应用。例如缸体、曲轴、连杆、凸轮轴、齿轮等零部件在材料选择、结构设计、强度设计、装配设计等方面均很好地执行了可拆解性设计原则。与其他零部件相比,发动机的拆解和再制造升级的工程实践与产业化应用也是发达国家废旧机电产品资源化中最活跃的领域。

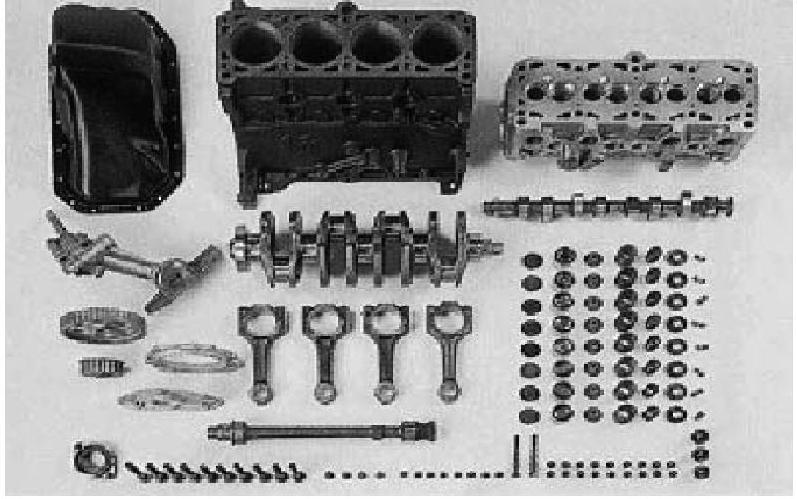

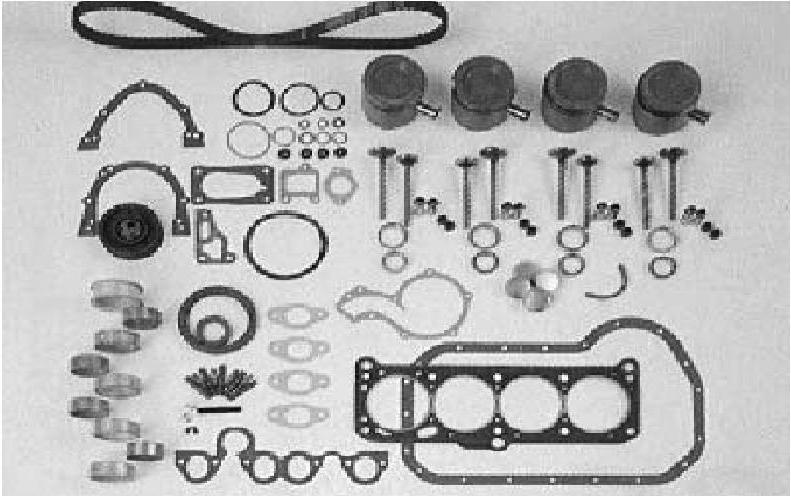

通过对某型装备四缸发动机进行完全深度拆解,共拆解出534个单一零件。经清洗和鉴定后将所有零件分为三类:一是性能与尺寸完好可直接再利用的,包括进气管、排气管、油底壳和飞轮壳等铸铁铝零件;二是经再制造加工后可以继续使用的,包括曲轴、连杆轴、凸轮轴、缸体和缸盖等金属零件,如图4-6所示;三是无法再制造或可再制造而经济性不好,须列入再循环处理的零件,包括活塞环、轴瓦和密封垫等零件,如图4-7所示。

图4-6 某四缸发动机拆解后的可再制造件

图4-7 某四缸发动机拆解后的易损件

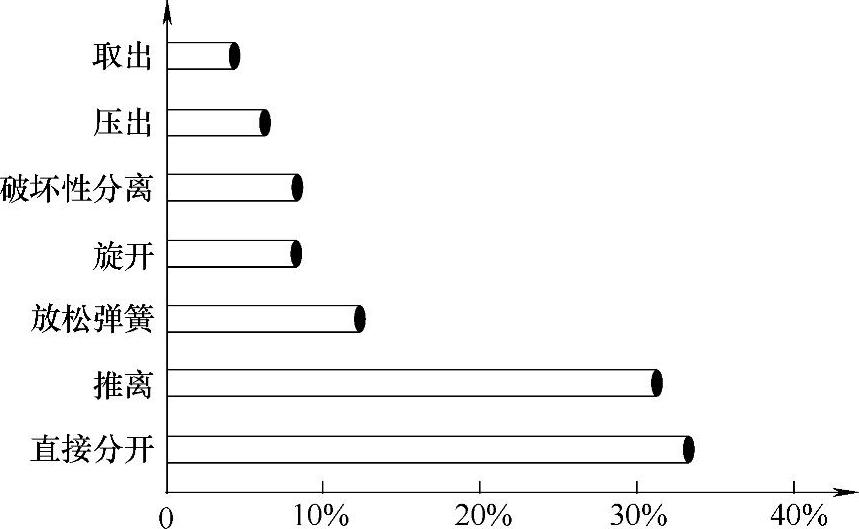

发动机完全拆解后得出如下结论:除发动机缸体外部等部位的固定采用了螺杆/栓联接,发动机内部绝大部分的连接均采用了容易拆解的非螺杆连接件;仅有8个连接件(低于2%)是靠模压或者铆接法进行连接,需要进行破坏性拆解;类似将活塞推出缸套、轴瓦分离轴颈、曲轴分离轴承座圈等零部件均可实现无损快速拆解[6]。图4-8给出了该型发动机534个零件完全拆解所需时间的百分比。对拆解后的零件进行费效统计分析,可再利用和再制造的零件比例占整机零件质量的94%,价值的90%,数量的85%。这表明,可拆解性设计直接决定着装备的拆解效率和旧件再利用率,并会进一步影响其再制造升级的经济可行性与技术可行性。

图4-8 发动机中534个零件完全拆解所需时间的百分比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。