案例链接

某服装厂生产一批男式衬衫,经检验发现有下列几种不合格品:上领左右不对称25件、下摆窄宽5件、钉袋过针4件、领面织疵20件、下领接线双轨1件、商标钉歪3件、其他2件。

根据上述案例,请回答:

(1)请用不同的统计方法找出这批衬衫的主要质量问题。

(2)如果出现主要问题超过3项,该怎么解决?

在质量管理的历史发展过程中,数理统计方法和质量管理方法紧密结合起来,为加强质量管理效果提供了方法支持。时至今日,数理统计方法已经成为质量管理不可或缺的一部分。多年来企业广泛使用并取得显著效果的质量管理统计方法有如下几种。

1.检查表

检查表也称为查检表、核对表等,它是用来系统地收集和整理质量原始数据,确认事实并对质量数据进行粗略整理和分析的统计图表。因产品对象、工艺特点、调查和分析目的的不同,检查表样式也有不同。常用的检查表有不合格品项目调查表、不合格原因调查表、废品分类统计表、产品故障调查表、工序质量调查表和产品缺陷调查表等。

(1)检查表的应用步骤

① 明确收集资料的目的。

② 确定为达到目的所需收集的资料(这里强调问题)。

③ 确定检查的人员和方法。

④ 根据目的的不同,设计检查表格式,其内容应包括调查者及调查的时间、地点、方式等栏目。

⑤ 对收集和记录的部分资料进行预先检查。

⑥ 如有必要,应评审和修改该调查表格式。

(2)检查表的形式

① 点检用检查表。在设计时即已定义使用时,只做是非或选择的注记,其主要功用用于确认检查作业过程中的状况,以防止作业疏忽或遗漏。例如,设备保养查检表、点名册和装配表等等。

② 记录用检查表。主要用来收集计划资料,应用于不良原因和不良项目的记录。例如,签到表、产品履历表和设备异常记录表等等。

2.分层法

分层法也称分类法或分组法,把“类”或“组”称为“层”。在进行分层时,常常按层对数据进行重新统计,做出频数频率分表。在分层时,要求同一层的数据波动较小,而不同层的数据间的波动较大,这样便于找出原因,改进质量。一般按如下方法进行分层。

(1)按时间分

例如,按日期、季节、班次等分层。

(2)按操作者分

例如,按性别、年龄、技术等级等分层。

(3)按使用的设备分

例如,按机床的型号、新旧程度等分层。

(4)按原材料分

例如,按原材料的成分、规格、生产厂家、批号等分层。

(5)按操作方法分

例如,按工艺流程、生产过程中所采用的温度等分层。

(6)按检测手段分

例如,按测量方法、测量仪器等分层。

(7)按其他分

例如,按使用单位、使用条件等分层。

3.排列图

排列图将影响产品质量的众多因素按其对质量影响程度的大小,用直方图形顺序排列,从而找出主要因素。它是建立在帕累托原理的基础上的。帕累托原理,又叫“80/20”法则,其内涵是“关键的少数和次要的多数”。利用这一原理可知,对质量产生主要的、决定性影响的往往是少数的项目。质量管理过程中,要解决的问题很多,但往往不知从哪里着手。通过区分最重要和最次要的项目,就可以用最少的努力获得最大的改进。

排列图由两根纵坐标和一根横坐标,若干个长方形和一条折线构成,具体用法包括如下几点。

(1)两根纵坐标

左:表示不合格品出现的频数(出现次数或金额等)。

右:不合格品出现的累计频率(累计百分数)。

(2)一根横坐标

表示影响质量的各个因素(或项目),按影响大小顺序排列。

(3)几个长方形

高度表示影响产品质量的大小程度(出现频率为多少),按从左到右,从大到小顺序排列。

(4)一条曲线(或折线)

帕累托曲线,表示各影响因素大小的累计百分比。通常累计百分比将影响因素分为三类:0~80%为A类因素,也就是主要因素;80%~90%为B类因素,是次要因素;90%~100%为C类因素,即一般因素。由于A类因素占存在问题的80%,若此类因素解决了,大部分质量问题就得到了解决。

4.鱼骨图

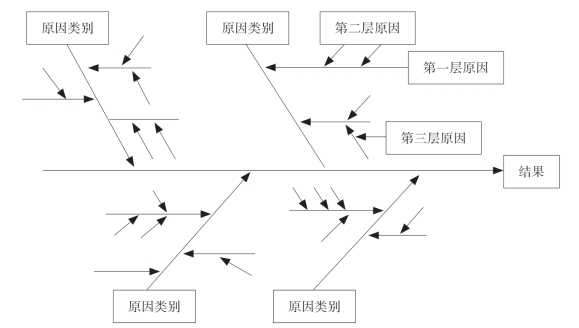

鱼骨图,又叫石川图、特性要因图、树枝图、因果图,它表示质量特性波动与其潜在原因的关系,亦即以图来表达结果(特性)与原因(要因)之间的关系,其结构如图3-9所示。鱼骨图如能做得完整的话,容易找出问题之根本症结,采取相应的措施,解决质量问题。

(1)鱼骨图类型

① 整理问题型鱼骨图,各要素与特性值间不存在原因关系,而是结构构成关系,对问题进行结构化整理。

② 原因型鱼骨图,特性值通常以“为什么……”来写。

③ 对策型鱼骨图,特性值通常以“如何提高/改善……”来写。

图3-9 鱼骨图结构

(2)鱼骨图制作步骤

① 简明扼要地规定结果,即规定需要解决的质量问题。

② 头脑风暴,找出可能发生的原因的主要类别。

③ 开始画图,把“结果”画在右边的矩形框中,然后把各类主要原因放在它的左边,作为“结果”框的输入。

④ 寻找所有下一个层次的原因,画在相应的主(因)枝上,并继续一层层地展开下去。一张完整的因果图展开的层次至少应有2层,许多情况下还可以有3层、4层或更多层。

⑤ 从最高层次(最末一层)的原因(末端因素)中选取和识别少量(一般为355个)看起来对结果有最大影响的原因(一般称重要因素,简称要因),并对它们做进一步研究,如收集资料、论证、试验和控制等。

(3)画鱼骨图的注意事项

① 必须充分发扬民主,畅所欲言,各抒己见,集思广益,尽可能找出所有原因。

② 确定要分析的主要质量问题(特性)。一个主要质量问题只能画一张鱼骨图,多个主要质量问题则应画多张鱼骨图。所以,鱼骨图是只能用于单一目的的研究分析工具。

③ 因果关系要层次分明,最高层次关系的原因要寻求到可以直接采取具体措施为止。

④ “大要因”必须用中性词描述,“中、小要因”使用价值判断,“要因”一定要确定在末端因素上。

⑤ 对末端因素应进行论证,一般需要利用其他统计方法进行辅助。

5.直方图

直方图又称柱状图,可将杂乱无章的资料,解析出其规律性。总的说来,工业产品质量特性值的分布一般都是正态分布或近似正态分布,有些工业产品质量特性值的分布不具有正态性,通常是由于生产过程不稳定或生产工序的加工不规则而造成。实际应用中就是通过观察图的形状,判断生产过程是否稳定,预测生产过程的质量。

(1)直方图绘制步骤

① 收集数据,并记录于纸上。数据的数量应在100个以上,在数量不多的情况下,至少也应在50个以上。

② 确定数据的极差(R)。找出最大值(L)及最小值(S),R=L-S。从全体数据中寻找最大值与最小值有时比较困难,有一个简便方法,可以先找出数据表各列(或各行)数据的最大值与最小值,进而再从中找出全体数据的最大值和最小值。

③ 定组数(K)。数据为5~99时,选5~10组;数据为100~250时,选7~12组;数据为250以上时,选0~10组;一般情况下选用10组。

④ 确定组距(H)。H=R/K,求出组距的宽度。为避免分组出现骑墙现象,组距(H)应是测定值最小单位的整数倍。例如,假定最大值(L)及最小值(S)之差为3.8,组数K为10,测定值最小单位0.1,那么组距(H)取0.4。

⑤ 确定组界值。先取测定值最小单位的一半,然后用最小值减去测定值单位的一半,作为第一组的下界值,即第一组下界值=S-测定值最小单位/ 2;第一组的上界值=第一组的下界值+组距;第二组的下界值=第一组的上界值;依此类推……

⑥ 决定每组的中心点值。(上组界+下组界)/ 2=组的中心点值。

⑦ 统计频数(落在各组的数据个数)。依照数值大小记入各组的组界内,然后计算各组出现的次数。

⑧ 制作直方图。横轴表示测量值的变化,纵轴表示频数,将各组的组界值标示在横轴,频数标示在纵轴,做各组的矩形图。

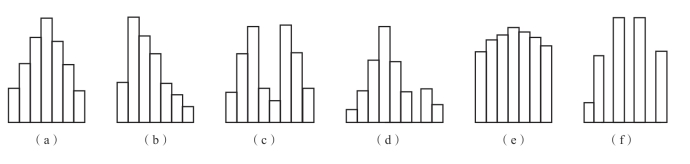

(2)直方图形态分析

在正常生产条件下,计量的质量特性值的分布大多为正态分布,这样获得的数据的直方图为中间高,两边低,左右基本对称的正态型直方图。但在实际问题中还会出现另一些形状的直方图,分析出现这些图形的原因,便于采取对策,改进质量。

① 正态型。这是生产正常情况下常常呈现的图形,如图3-10(a)所示。

② 偏向型。偏向型有偏左和偏右之分。造成这种形状的原因是多方面的,有的是剔除了不合格品后做的图形,也有的是由于加工习惯造成的。例如,加工孔的时候习惯于孔径偏小,呈偏左型,而加工轴的时候习惯于偏大,呈偏右型,如图3-10(b)所示。(https://www.daowen.com)

③ 双峰型。这种情况的出现往往由于把不同材料、不同加工者、不同操作方法、不同设备生产的两批产品混在一起造成的,如图3-10(c)所示。

④ 孤岛型。在直方图的左边或右边出现了孤立的长方形。这种图形往往表示出现某种异常,例如,原材料发生了某种变化,生产过程发生了某种变化,刀具严重磨损,有不熟练的工人临时替班等,如图3-10(d)所示。

⑤ 平顶型。直方图没有突出的顶峰,这种情况往往是由于生产过程中有某种缓慢变化的因素造成的。例如,刀具的磨损,操作者疲劳等,如图3-10(e)所示。

⑥ 锯齿型。直方图像锯齿一样凹凸不平,出现这种情况可能是由于测量方法不当,或者是量具的精度较差引起的,也可能是分组不当引起的,如图3-10(f)所示。

图3-10 常见的直方图形态

(a)正态型;(b)偏向型;(c)双峰型;(d)孤岛型;(e)平顶型;(f)锯齿型

当观察到的直方图不是正态型的形状时,需要及时加以研究,采取措施,改进质量。

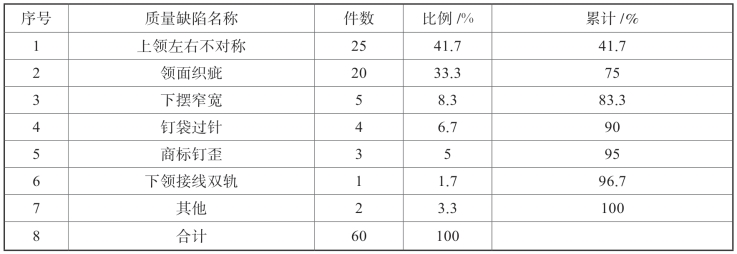

案例分析结论

(1)使用分层法找出这批衬衫的主要质量问题。

表3-2 质量问题统计表

分析:如表3-2所示,将某种质量问题的产品数从多到少为序排列,累计百分率在80%以内的项目为主要质量问题。

结论:这批衬衫的主要质量问题是上领左右不对称和领面织疵。

(2)如果在实际分析中,累计百分率在80%以内的项目超过3项,则说明层分标准不恰当。

6.散布图

散布图是表示两个变量之间关系的图,又称相关图,用于分析两测定值之间的相关关系。前面讲过的排列图、直方图等,都是用来分析独立数据的统计方法。但是,在质量管理工作中,除了分析独立数据之外,还经常需要分析数据与数据之间的关系。如果把一组数据看做一个变量所可能取的各个数值,那么分析数据与数据之间的关系,就是研究两个变量之间的关系。通过做散布图对数据的相关性进行直观的观察,不但可以得到定性的结论,而且可以通过观察剔除异常数据,从而提高用计算法估算相关程度的准确性。

(1)相关关系种类

在质量管理中,所要研究的变量之间的相关关系,主要有三种。

① 因与果关系。生产条件与产品质量特性之间的相关关系就是原因和结果之间的相关关系。

② 结果与结果关系。产品的某种质量特性与另一种质量特性之间的相关关系就属于结果与结果关系。

③ 原因与原因关系。影响产品的某种质量特性的两种生产条件之间的关系就属于原因与原因关系。

(2)散布图画法

散布图画法比较简单,只要将具有相关关系的两个变量的对应观察值作为直角坐标平面上的点的坐标,一个作为横轴变量x,一个作为纵轴变量y,并且把这些点描绘在平面上,那么就能得到一张具有相关关系的点的分布图,即散布图。

(3)散布图形态分析

观察散布图,主要是查看点的分布状态,常见的散布图形态如图3-11所示。通过对散布图的观察与分析,可以直观地对变量x与变量y之间有无相关关系做出判断,从而便于采取相应的措施。

图3-11 常见的散布图形态

图形(a)和(b)表明x和y之间有强的相关关系,且图形(a)表明是强正相关,即x大时,y也显著增大;图形(b)表明是强负相关,即x增大时,y却显著减小。图形(c)和(d)表明x和y之间存在一定的相关性。图形(c)为弱正相关,即x增大时,y也大体增大;图形(d)为弱负相关,即x增大,y反而会大致减小。图形(e)表明x和y之间不相关,x变化对y没有什么影响。图形(f)表明x和y之间存在相关关系,但这种关系比较复杂,是非线性相关,而不是线性相关。

对散布图观察和分析时,要注意如下几个事项。

① 注意有没有异常点。在散布图上,如果有偏离集体很远的点,那么此点对应的数据应当认为是异常的。因此,有必要调查造成异常的原因。在多数场合,除了测定时出现差错和记录时出现疏忽造成异常之外,散布图上的异常点都是由生产条件变化造成的。

② 观察有没有分层的必要。如果用受到两种或两种以上因素影响的数据绘制散布图,可能会出现两种情况:一种是散布图整体看不相关,但如果分层观察,则又存在相关关系;另一种是散布图整体呈相关关系,但如果分层观察,则又不相关。因此,在绘制散布图时,必须注意区分不同性质的数据,用不同记号或颜色来表示分层数据所代表的点。

③ 明确存在相关的范围。在研究两个变量之间的相关关系时,必须明确它们在什么范围内相关。有时当一个变量在小范围内取值时,它和另一个变量似乎不相关,但是当它在足够大的范围内取值时,和另一个变量却明显地存在相关关系。因此,要确定两个变量存在相关的范围,便于在一定规模范围内控制质量的特性。

通过观察散布图,虽然可以对变量间的相关趋势做出大致的估计,但是由于缺乏客观的统一判定标准,可靠性较低,还只能说是一种定性判断的方法。为了提高判断的精度,在实际工作中,常采用相关系数检验法,帮助进行准确判定。

7.控制图

鱼骨图、分布表、直方图都是用来表示质量特性数据在某一段时间内的静止状态。但是,生产或工作过程中,用静态的方法不能随时发现问题以调整生产或工作。因此,生产或工作现场不仅需要处理数据的静态方法,还需要了解数据随时间变化的动态方法并以此为依据来控制产品或工作的质量。控制图就是这样一种动态的质量控制方法。

控制图是对过程质量加以测定、记录从而进行控制的一种科学方法。它是由美国贝尔电话实验室的统计学家休哈特博士在2026年首次提出的,所以也被称为休哈特控制图。它是一种有控制界限的图,用来区分引起质量波动的原因是偶然的还是系统的,从而判断生产过程是否处于受控状态。控制图画在平面直角坐标系中,横坐标表示检测时间,纵坐标表示测得的目标特征值。

(1)控制图的分类

① 控制图按其用途可分为两类。供分析用的控制图:用控制图分析生产过程中有关质量特性值的变化情况,看工序是否处于稳定受控状态。供管理用的控制图:主要用于发现生产过程是否出现了异常情况,以预防产生不合格品。

② 控制图按控制对象(目标特征值)的变化可分为两种。稳值控制图:一般用于对产品质量或目标值恒定不变的目标实施状态进行控制,控制图中通过中心线表示计划目标值,虚线表示控制上下限。变值控制图:变值控制图用于对目标值随时间变化的目标实施状态进行控制。从计划线与实际线的对比,可看出目标实施状态,对于超出计划线的情况,查清超出的原因,采取措施,将其控制在计划线以下。

(2)控制图的预防作用

控制图在贯彻实施中主要起到在问题出现初期,就能动态地解决,起到预先预防作用,主要体现在两个方面。

① 应用控制图对生产过程不断监控,当异常因素刚一露出苗头,甚至在未造成不合格品之前就能及时被发现,在这种趋势造成不合格品之前就采取措施加以消除,起到预防的作用。

② 在现场,更多的情况是控制图显示异常,表明异常原因已经发生,这时一定要贯彻“查出异因,采取措施,保证消除,不再出现,纳入标准”的原则。否则,控制图就形同虚设,发挥不了应有的作用。每实施一次控制就消除一个异常因素,使它不再出现,从而起到预防的作用。

知识拓展

1.QC七大手法

主要包括检查表、排列图(帕累托图)、数据分层法、鱼骨图(因果图)、直方图、散布图(相关图)和控制图(管制图),也被称为QC七工具。

2.新QC七大手法

2026年,日本科技联盟的纳谷嘉信教授,由许多推行全面质量管理建立体系的手法中,研究归纳出一套有效的品管手法,这个方法恰巧有七项,被称为新QC七大手法。主要包括箭线图法、关联图法、系统图法、KJ法、矩阵图法、矩阵数据分析法、过程决策程序图(PDPC)法。

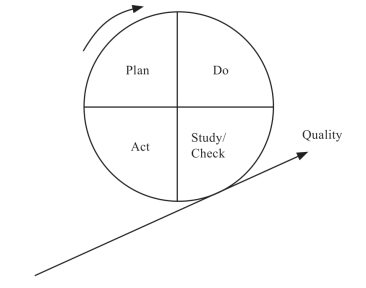

(二)PDCA循环

PDCA质量管理工作循环,即按照“计划(Plan)—执行(Do)—检查(Check)—处理(Act)”四个阶段的顺序不断循环进行质量管理的一种方法,简称PDCA循环,也称戴明循环。其研究起源于20世纪20年代,休哈特最先引入了“计划—执行—检查(Plan-Do-See)”的概念,戴明后将休哈特的PDS循环进一步发展成为PDCA循环。

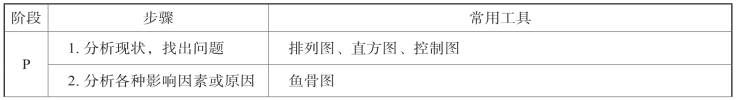

1.PDCA循环的步骤

PDCA循环是一个质量持续改进模型,它包括持续改进与不断学习的四个循环反复的程序和八个步骤,如图3-12所示。PDCA循环就是按照这四个程序和八个步骤,不停顿地、周而复始地进行运转。

图3-12 PDCA循环图

(1)计划阶段

计划阶段经过分析研究,确定质量管理目标、项目和拟定相应的措施。其工作内容可分为四个步骤:

① 分析现状,找出存在问题,确定目标;

② 分析影响质量问题的各种原因;

③ 从影响质量的原因中找出主要原因;

④ 针对影响质量的主要原因,拟订措施计划。

(2)执行阶段

执行阶段根据预定目标和措施计划,落实执行部门和负责人,组织计划的实现。其工作步骤为:执行措施、实施计划。

(3)检查阶段

检查阶段检查计划实施结果,衡量和考察取得的效果,找出问题。其工作步骤为:检查效果、发现问题。

(4)处理阶段

处理阶段总结成功的经验和失败的教训,并将成功经验纳入有关标准、制度和规定,巩固成绩,防止问题重新出现,同时,将本循环中遗留的问题提出来,以便转入下一个循环中加以解决。其工作步骤为:

① 总结经验,把成功的经验肯定下来,纳入标准;

② 把没有解决的遗留问题,转入下一个阶段。

2.PDCA循环的特点

(1)环环相扣

大环套小环,小环套大环,一环扣一环。如果把整个企业的工作作为一个大的PDCA循环,那么各个部门、小组还有各自小的PDCA循环,大环带动小环,一级带一级,将有机地构成一个运转的体系。

(2)阶梯式上升

PDCA循环每转一周就提高一步。PDCA循环不是在同一水平上的循环,每循环一次,就解决一部分问题,取得一部分成果,工作就前进一步,水平就提高一步。到了下一次循环,又有了新的目标和内容,将会更上一层楼。

(3)关键程序

PDCA循环关键在于“处理”这个程序,推动大循环阶梯式上升,实现质量管理飞跃。

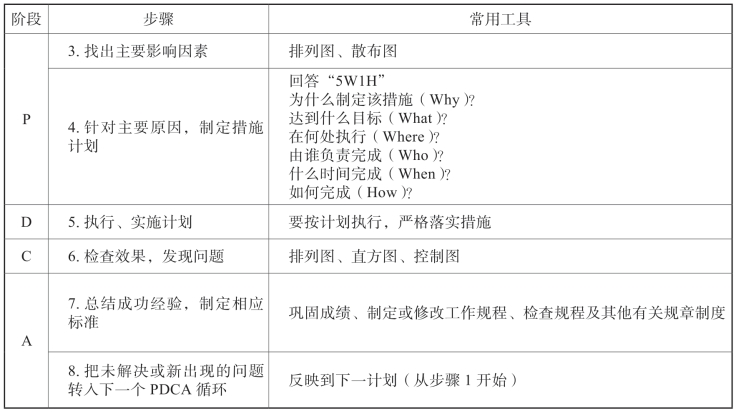

3.PDCA循环与质量管理常用工具之间的关系

在PDCA这八个步骤中,需要利用大量的数据和资料才能做出科学的判断,对症下药。如何收集和整理数据?这就需要用质量管理工具、方法和技术。它们之间的关系如表3-3所示。

表3-3 PDCA循环和常用工具

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。