质量改进活动须按照一定的科学程序来进行,否则会影响改进的成效。

1.质量改进的基本过程——PDCA循环

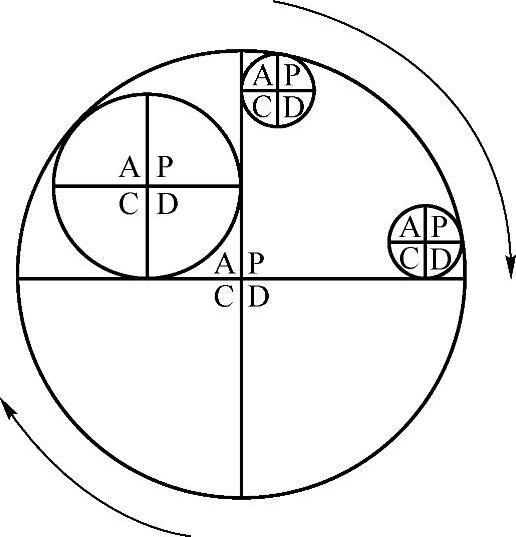

任何一个质量活动都要经过计划(Plan)、执行(Do)、检查(Check)和处理(Action)四个阶段,这四个阶段不断循环下去,故称为PDCA循环,如图6-1所示。

(1)PDCA的内容

第一阶段是计划,包括制定方针、目标、计划书、管理项目等。

第二阶段是执行,即实地去干,去落实具体对策。

第三阶段是检查,对策实施后,评价对策的效果。

第四阶段是处理,总结成功的经验,形成标准化,以后就按标准进行。对于没有解决的问题,转入下一轮PDCA循环解决,为制订下一轮改进计划提供资料。

(2)PDCA的特点

1)四个阶段一个也不能少。

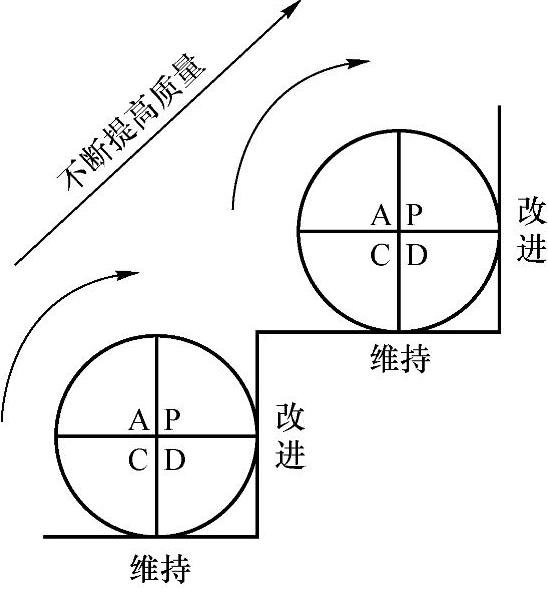

2)大环套小环,例如,在D阶段也会存在制订实施计划、落实计划、检查计划的实施进度和处理的小PDCA循环,如图6-2所示。

3)每循环一次,产品质量、工序质量或工作质量就提高一步,PDCA是不断上升的循环。如图6-3所示。

图6-1 PDCA循环

图6-2 大环套小环

图6-3 质量改进上升的示意图

2.质量改进的步骤、内容及注意事项

(1)质量改进的7个步骤 质量改进的过程本身就是一个PDCA循环。按照ISO 9000族标准,这四个阶段具体可分作7个步骤来实施:

1)明确问题。

2)调查现状。

3)分析问题原因。

4)拟定对策并实施。

5)确认效果。

6)防止再发生和标准化。

7)总结。

(2)各步骤的具体内容和注意事项

1)明确问题。

①明确所要解决的问题的重要性。

②明确问题的背景。

③将确定的问题用具体的语言表述出来,并说明希望改进到什么程度。

④选定质量改进的题目和目标值。

⑤正式选定任务负责人(若是组成小组就确定组长和组员)。

⑥对改进活动的费用作出预算。

⑦拟定改进活动的时间表。

明确质量改进的问题时要注意以下几点:

①在我们周围有着大大小小很多的问题,由于人力、物力、财力和时间的限制,要选择须优先解决的问题。

②要向有关人员说清楚解决问题的必要性,否则会影响解决问题的有效性,甚至半途而废。

③设定目标值要考虑经济上合理、技术上可行。

④要明确解决问题的期限。

2)调查现状。调查所要解决的问题的现状,要注意了解其发生的时间、地点、种类和特征;对于质量特性的不合格或波动,要从各种不同角度进行调查,到现场去收集数据,同时还要不放过数据之外的其他信息。

①从时间上调查。

a)观察早晨、中午、晚上不合格品率有何差异。

b)观察星期一到星期五(双休日的情况下),每天的合格品率是否相同。

c)从月份、季节、季度、节假日等不同角度观察其结果有何不同。

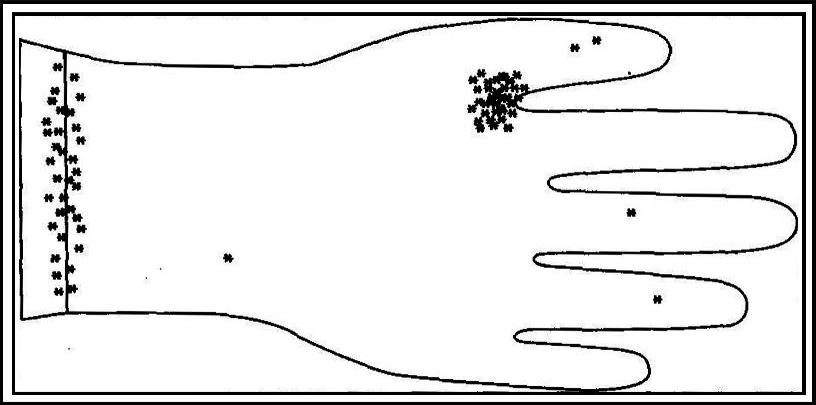

②从导致产品不合格的部位出发。如调查烧制品在窑中位置的不同(门口附近、窗边、炉壁附近、炉的中央等),产品不合格品率有何不同;还可以依照方位(东、南、西、北)、高度(顶部、底部)等不同角度进行分析;在产品形状非常长的情况下,可从前面、中央、后部不同部位去考虑;在产品形状复杂的情况下,还可考虑不合格是发生在笔直的部位还是拐角部位等。以乳胶手套为例,易发生不合格的部位如图6-4所示。

③根据种类的不同进行调查。

a)同一个工厂生产的不同产品,其不合格品率有无差异。(https://www.daowen.com)

b)与过去生产过的同类产品相比,其不合格品率有无差异。

c)关于种类还可以从生产标准、等级,是成人用还是儿童用,是男用还是女用,内销还是外销等不同角度进行考虑。

④从特征方面进行调查。例如,不合格品项目“针孔”是圆的还是角形的,是笔直排列还是弯曲排列,是在全部还是在特定部位出现等。

一般来说,解决问题应尽量依照数据进行,但在没有数据的情况下就应充分发挥其他信息的作用。

调查者应深入现场,避免“纸上谈兵”,在现场才可以获得有用的数据和其他的信息。

3)分析问题原因。通过现状调查,收集到大量有关待改进质量问题的数据和信息。接下来就是诊断分析产生质量问题的各种影响因素,并确定出主要影响因素。

分析原因可按以下两步骤进行:

①设立假说(选择有可能的原因)。

a)针对所有可能有关的因素,画出因果图,以收集可能原因的全部信息。

b)运用调查现状阶段的信息,去除已明确认为无关联的因素,用剩下的因素重新绘制因果图。

c)在绘出的图中,标出被认为可能性较大的主要原因。

②验证假说(从已设定因素中找出主要原因)。

a)收集新的数据或证据,制订计划,确认可能性较大的原因。

b)综合全部调查到的信息,决定主要影响原因。

c)如条件允许,可以有意识地将问题再现一次。

分析原因时要注意科学性,避免人为或主观造成的错误结论。为此,应注意以下几点:

①考虑假设原因时,通常要讨论其理由并运用数据来验证假说的正确性。验证假说时不能用建立假说的材料,需要用新的材料来证明。重新收集验证假说的数据要有计划、有根据地进行,必须遵照统计手法的顺序验证。常使用排列图、相关及回归分析、方差分析等分析方法。

②因果图是建立假说的有效工具。图中所有因素都被假设为导致问题的原因,图中最终包括的因素必须是主要的、能够得到确认的。因果图的原因越具体,最终的因果图越小(影响因素越少),往往越有效。

图6-4 乳胶手套易发生不合格的部位

③有意识地再现缺陷是验证假设的有效手段,但要考虑人力、时间、经济性等多方面的制约因素,并注意再现的缺陷必须与调查现状时查明的缺陷一致。

④导致产品缺陷出现的主要原因可能是一个或几个,其他原因也或多或少地会对不合格品的出现产生影响。因而对所有影响因素都采取措施是不现实的,也没必要,应首先对主要因素采取对策。

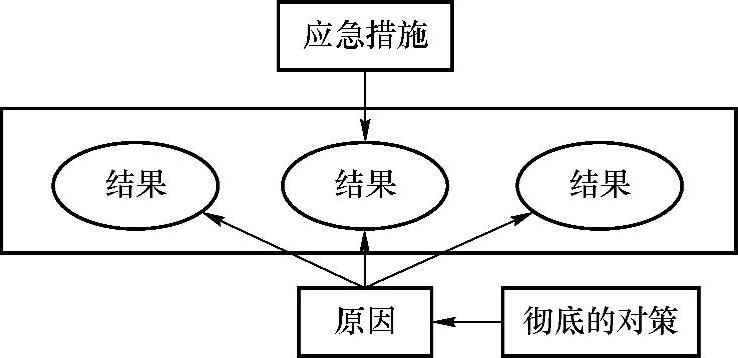

4)拟定对策并实施。应针对影响质量的主要因素制定改进措施、计划并予以实施。措施可分为两种,一种是消除问题现象的应急措施,另一种则是彻底消灭问题、防止问题再发生的根本措施。在ISO 9000:2000标准中,将“为消除已发现的不合格和其他不期望情况所采取的措施”定义为纠正,而“为消除已发现不合格或其他不期望情况的原因所采取的措施”称为纠正措施。生产出不合格品后,纠正得再好也不能防止不合格品再次出现,解决不合格品出现的根本方法是除去产生问题的根本原因,防止不合格品再产生。因此,一定要严格区分这两种不同性质的对策,如图6-5所示。

措施、计划应该具体、明确。一般应明确:为什么要制定这一措施(或计划)(Why);预计达到什么目标(What);在哪里执行这一措施(或计划)(Where);由哪个单位或谁来执行(Who);何时开始,何时完成(When);如何执行(How)等,即通常所说的5W1H的内容。

制定与实施对策时应注意以下两点:

①采取对策后,常会引起别的问题,就像药品的副作用一样。为此,必须从多种角度对措施、计划进行评价。

②采取对策时有关人员必须通力合作。采取对策往往会带来许多工序的调整和变化,如果可能应多方听取有关人员的意见和想法。

5)确认效果。确认效果可进行以下活动:

①使用同一种图表将对策实施前后的效果进行比较。

②将效果换算成金额,并与目标值比较。

③如果有其他效果,不管大小都可列举出来。

确认效果时应注意以下几点:

①本阶段应确认在何种程度上解决了原有的问题。比较用的图表必须前后一致。

②将改进的成果换算成金额是重要的,通过对前后效果金额的比较,会让企业经营者认识到该项工作的重要性。

③实施对策后没有出现预期结果时,意味着对策失败,应重新回到调查现状阶段。没有达到预期效果时,还应考虑是否严格按计划实施了,计划本身是否有问题。

6)防止再发生和标准化。这一步的活动主要包括:

①对于有效的质量改进措施应再次确认其5W1H的内容,并将其标准化。

②就新制定的标准进行教育培训。

③建立保证严格遵守标准的质量责任制。

纠正措施的标准化,是为了不再出现类似的不合格或缺陷;根据有效的纠正措施制定明确的标准并进行适宜的教育培训,使员工在作业中不再出现和以前同样的问题,是非常必要的。

7)总结。总结阶段应着手以下工作:

①找出遗留问题。

②考虑解决这些遗留问题下一步该怎么做。

③总结本次改进活动过程中,哪些问题得到顺利解决,哪些尚未解决。

图6-5 应急措施(纠正)与彻底的对策(纠正措施)

要想将质量问题减少为零是不可能的,但通过不断改进,不断减少质量问题却是可能的。因此,还应制订解决遗留问题的下一步行动方案和初步计划。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。