1.车身精度的概念与重要性

精度是指观测结果、计算值或估计值与真值(或被认为是真值)之间的接近程度。每一种物理量要用数值表示时,必须先要制定一种标准,并选定一种单位(Unit)。标准及单位的制定,是为了让人与人之间沟通对于物理现象的认识。这种标准的制定,通常是以人们对于所要测量的物理量的认识与了解为根据,并且要考虑这标准是否容易复制,或测量的过程是否容易操作等实际问题。车身精度是指车身上点、线、面通过三坐标测量机测量到的值与真值(图样数据或数据模型)之间的尺寸接近程度。测量统计结果就是车身精度测量报告,即通常所说的车身精度。

车身是汽车的重要组成部分,是整个汽车零部件的载体,它的重量和制造成本约占整车的40%~60%。它通常由300~500个具有复杂空间曲面的薄板冲压零件,在55~75个装配工位的生产线上大批量、快节奏地焊装而成,装夹定位点达1700~2500个,焊点多达4000~5000个,中间环节众多,各种装配偏差源难以避免。车身焊装质量的优劣对整车质量起着决定性作用,焊装尺寸偏差直接影响到最终汽车产品的质量,如密封、噪声、寿命、动力性和外观等。

2.车身精度的偏差与控制

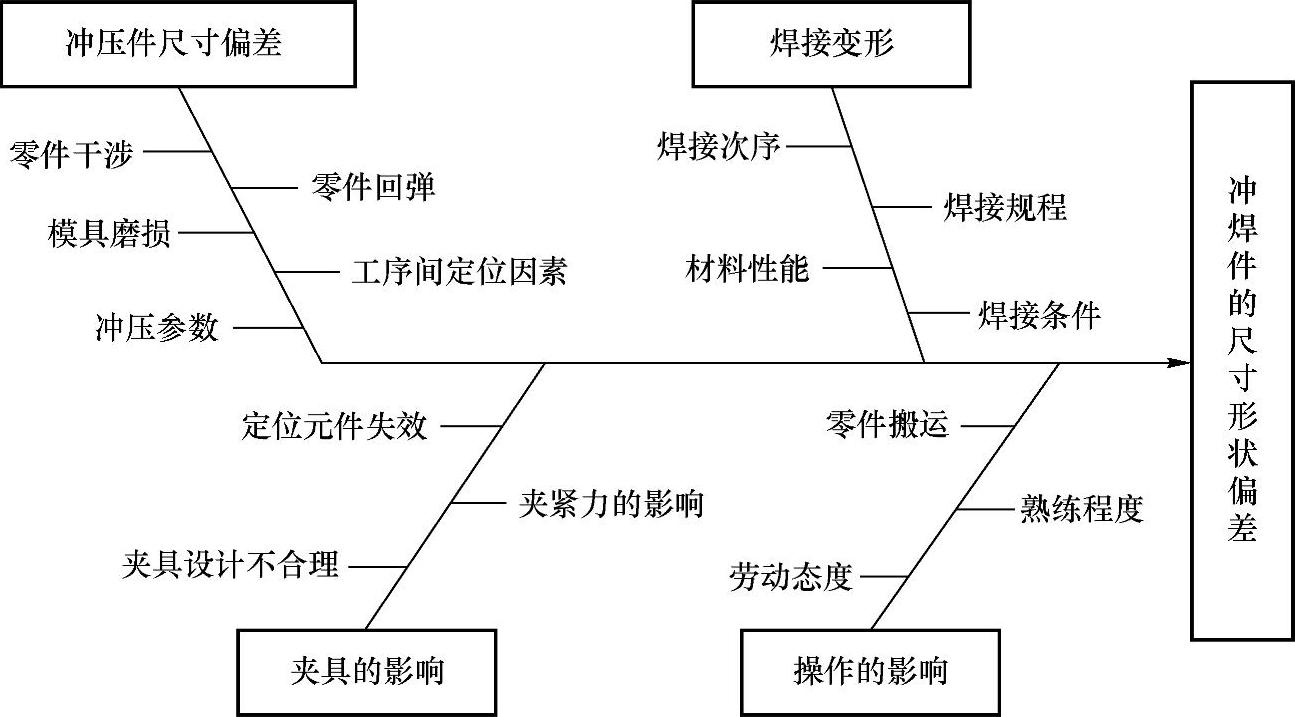

车身尺寸(车身精度)偏差主要来源包括冲压件本身的偏差、焊接工装夹具偏差、焊装变形、操作影响等(见图4-20)。其中,冲压件偏差和焊接工装夹具偏差是影响车身尺寸偏差的最主要的因素。

图4-20 冲压件的尺寸偏差影响因素

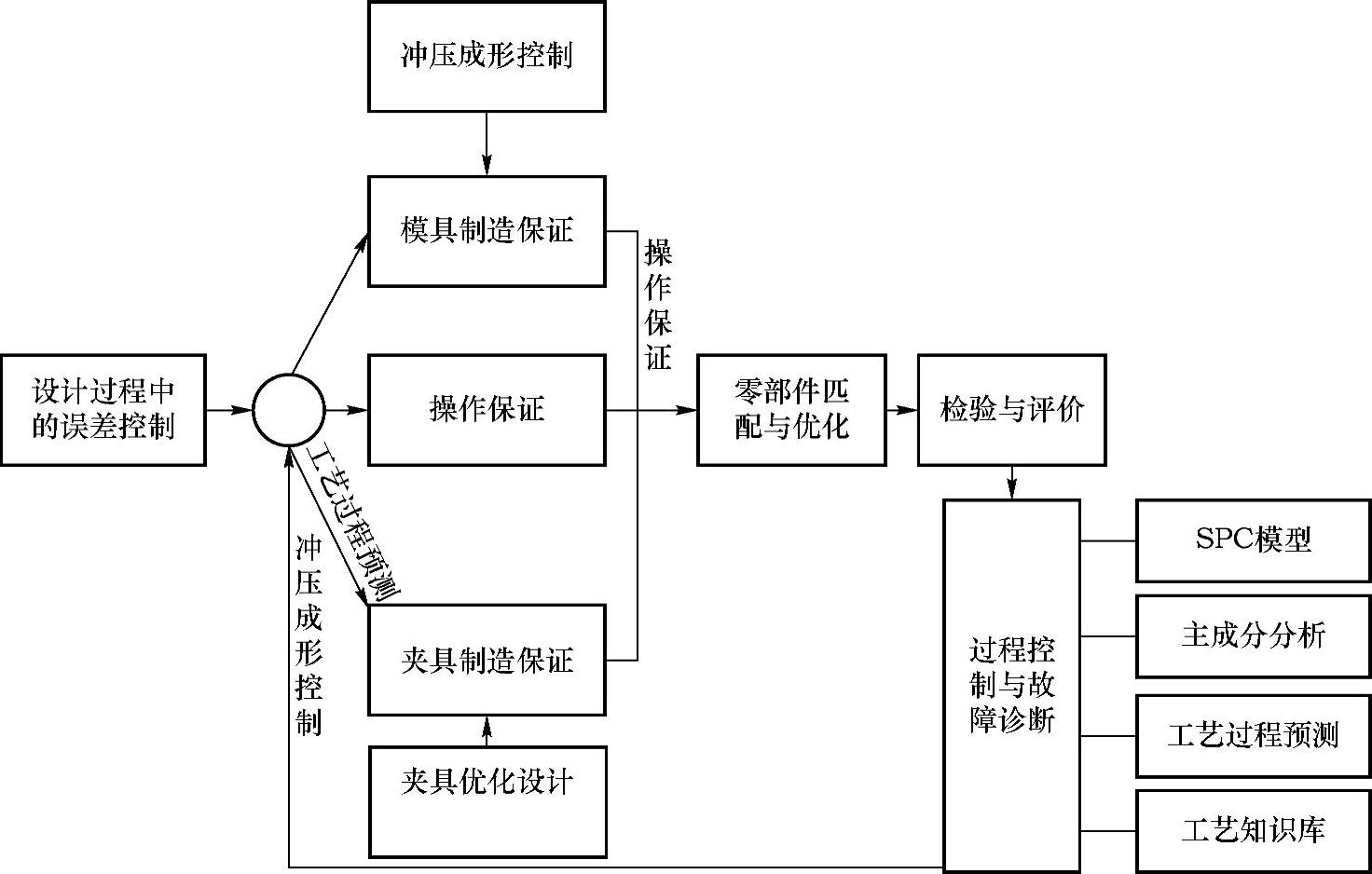

车身制造与普通的机加工产品的精度相比,具有明显的特点,主要表现在:薄板冲压成形精度难以控制,由于薄板件的柔性,装夹定位和加工力影响严重,焊装过程复杂,影响因素多,偏差源诊断困难。图4-21给出了面向全面质量控制的车身制造精度控制体系框架。

图4-21 车身制造精度控制体系框架

3.夹具管理

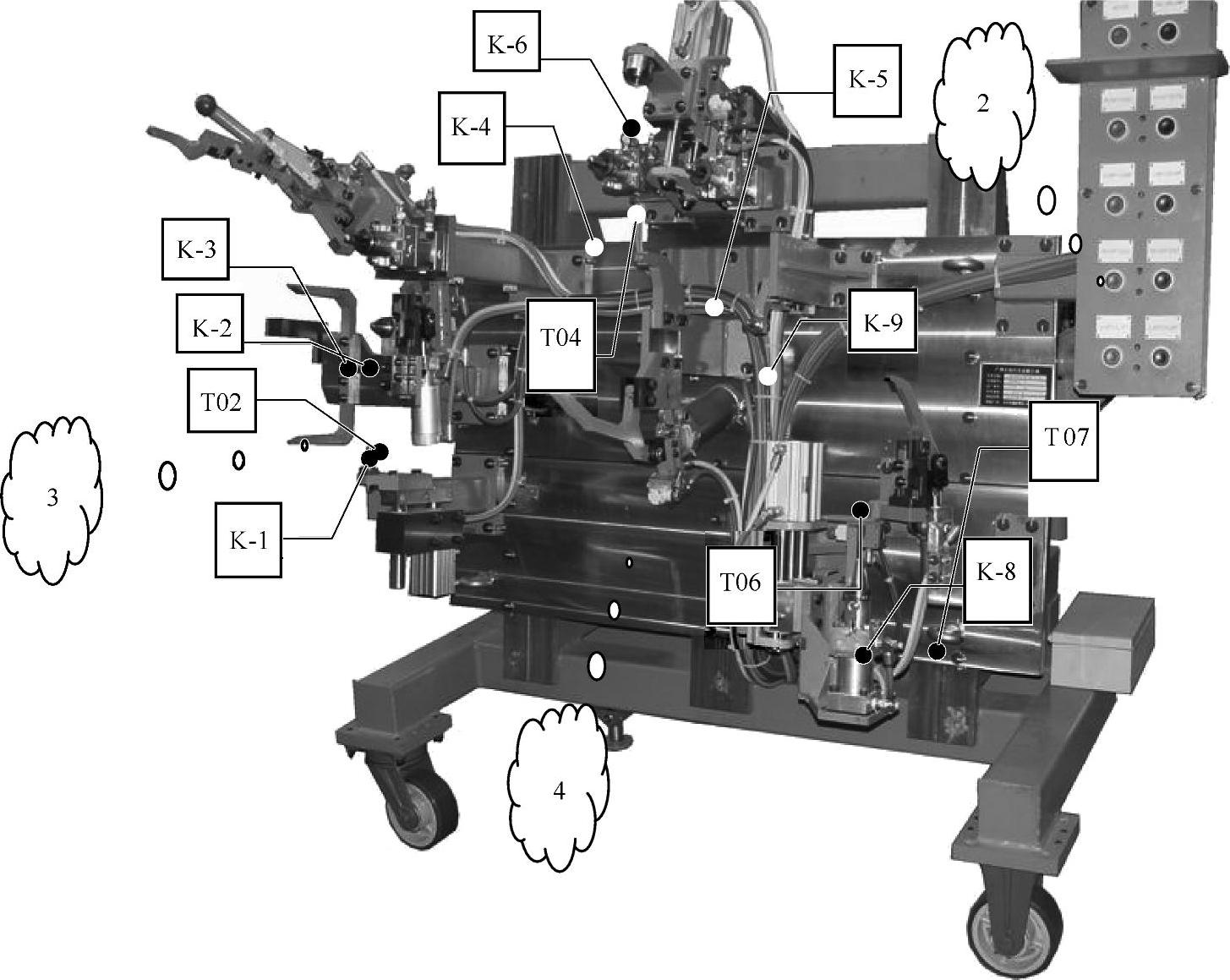

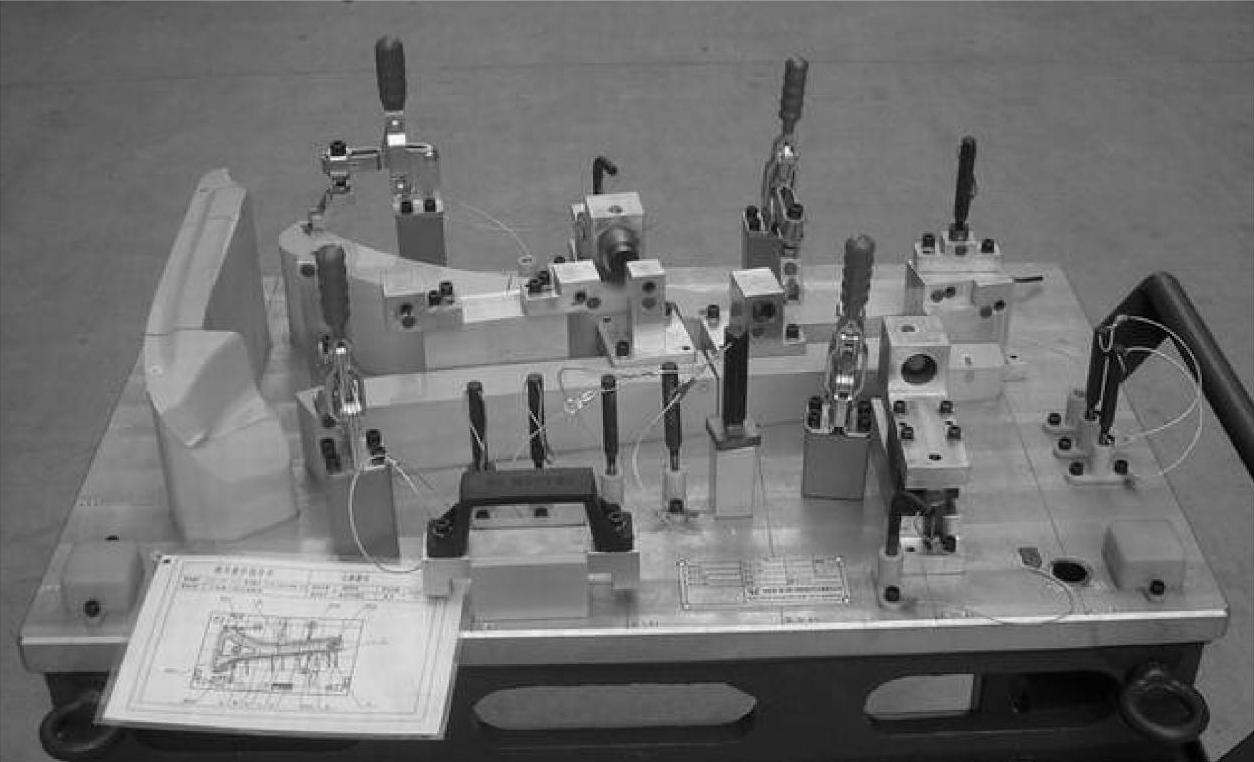

在汽车车身的装配焊接过程中,为了保证产品质量、提高劳动生产率和减轻劳动强度,经常使用一些用以夹持并确定工件位置的工具和装置来完成装配和焊接工作。这些工具和装置统称为焊装夹具。汽车焊装夹具按用途可分为装配用的夹具、焊接用的夹具、装—焊夹具。在汽车车身制造中,为了便于装配和焊接也可以将焊装夹具分为合件装焊夹具、分总成焊装夹具、车身总成装焊夹具。汽车焊装夹具包括硬件和软件,硬件包括定位元件、夹紧机构、导向装置、夹具体四部分。软件主要为一些规范,如安装调试手册、调整图等。如图4-22所示为汽车焊装夹具硬件组成。

图4-22 汽车焊装夹具硬件组成

1—定位元件(标识的定位销k-n、定位块TOn) 2—夹紧机构(夹钳、气缸、气路、控制按钮等) 3—导向装置4—夹具体

汽车焊装夹具的定位法则工件可以看成拥有六个自由度的刚体。要使工件在某个方向有确定的位置,就必须限制该方向的自由度。如果要使一个六方体工件在空间处于唯一确定位置,可在三个相互垂直的平面上,用适当分布的六个定位点(支撑钉)来限制工件的全部自由度,如图4-23和图4-24所示。上述确定工件位置的规则,称为六点定位规则。对于车身薄板零件,如果仅靠“3—2—1”(六点)定位规则定位,将无法保证其位置和形状,因此Cai等提出了应用于车身柔性零件的“N—2—1”定位原理,N的数目通常会大于3,在定位元件有定位误差的前提下,夹具定位元件的数目N取4~6,这样就能比较好地减少车身零件的装配偏差。

汽车焊装夹具影响原因主要有工装夹具的设计不合理,夹紧力的影响,定位元件的失效等。工装夹具的设计精度要求主要有以下方面:

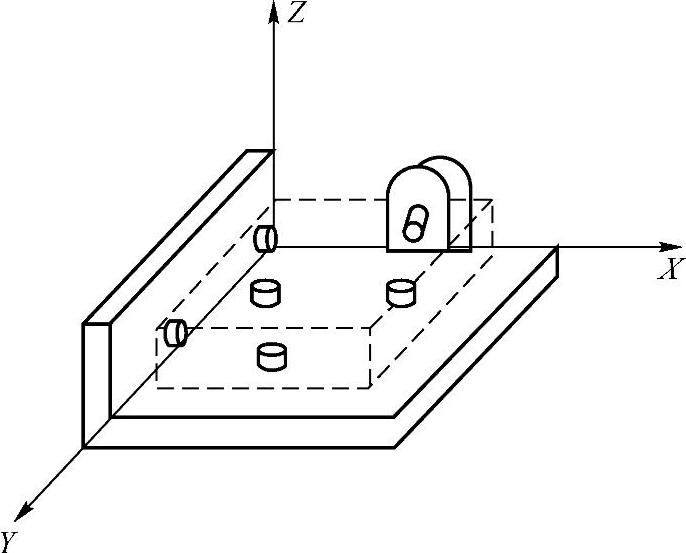

图4-23 刚体在空间的六个自由度

图4-24 刚体的六点定位(完全定位)

1)夹紧可靠,刚性适当。

2)夹紧时不应损坏焊件的表面质量。

3)用于大型板焊接结构的夹具,要有足够的强度和刚度,特别是夹具体的刚度,对结构的形状精度、尺寸精度影响较大,设计时要留有较大的裕度。

4)工装夹具本身具有较好的制造工艺性和较高的机械效率。

汽车件所需的夹紧力,是为了保证安装精度,使各相邻焊件相互紧贴,消除它们之间的装配间隙所需的力,或者是根据图样要求,保证给定间隙和位置所需的力。在进行焊接工件夹具的设计计算时,首先要确定装配、焊接时焊件所需的夹紧力,然后根据夹紧力的大小、焊件的结构形式、夹紧点的布置、安装空间的大小、焊接机头的焊接可达性等因素来选择夹紧机构的类型和数量,最后对所选夹紧机构和夹具体的强度和刚度进行必要的计算或验算。

定位元件是夹具中最主要的组成件,它确定着被装配零件在夹具中的位置,从而保证了被装配的所有零件相互位置的技术要求,有时还直接确定焊接结构的外形。定位元件的失效分为磨损失效、变形失效和断裂失效等。

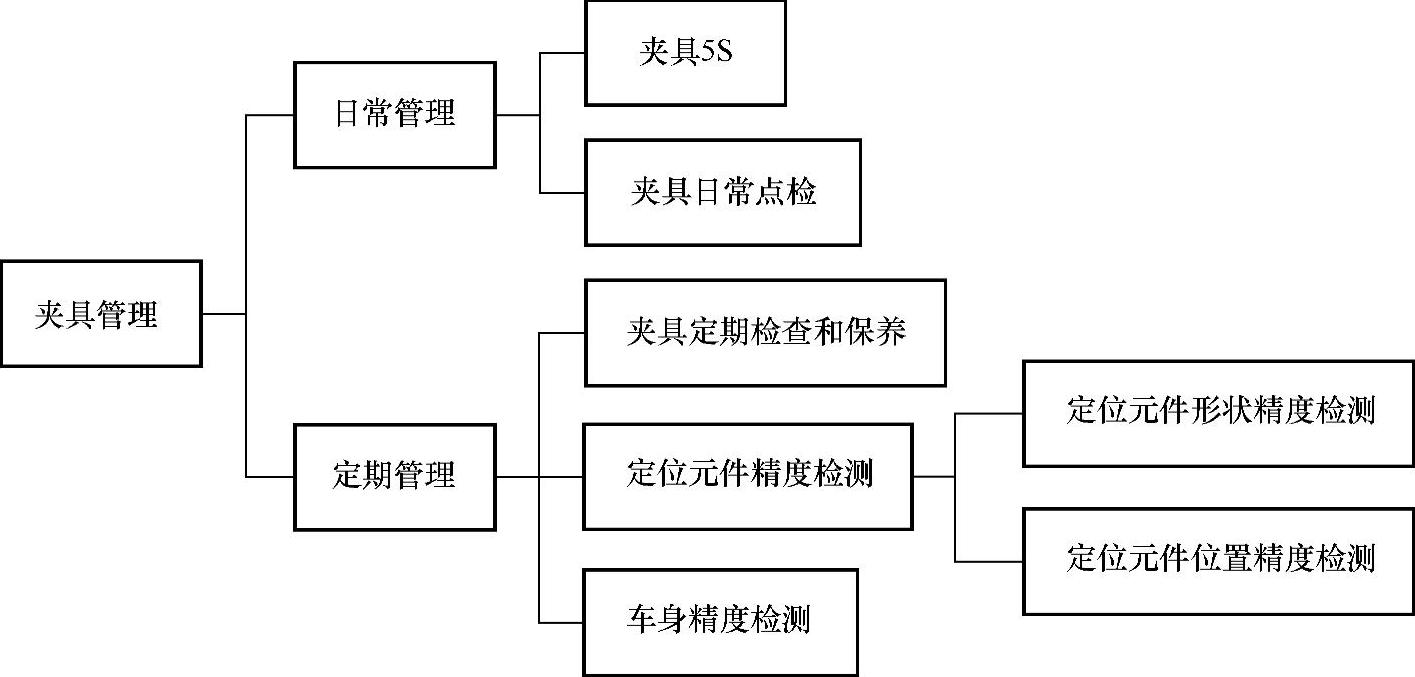

汽车焊装夹具制造过程中的管理分为日常管理和定期管理。日常管理分为夹具5S和夹具日常点检。定期管理分为夹具定期检查和保养、定位元件精度检测和车身精度检测。定位元件精度检测又分为定位元件形状精度检测和定位元件位置精度检测,如图4-25所示。

图4-25 夹具管理方法结构图

4.检具管理

车身制造质量是汽车制造质量的重要组成部分,在保证车身制造质量的监测装备中,检具以其结构简单、使用方便、制造成本低而得到广泛应用。日本对检具的开发较早,现已形成了比较先进的检具技术。检具是汽车零件检测的一种三维立体量具,甩掉卡尺、深度卡尺、量块等常规量具的使用,仅需要通止规或间隙尺就可以达到汽车冲压零件的准确、直观、快速的检测。

检具是一种用来测量和评价零件尺寸质量的专用检验设备。在零件生产现场,通过检具实现对零件的在线检测,为此需要将零件准确地安装于检具上,然后通过目测,或使用测量表、卡尺对零件型面、周边进行检查,也可以借助检验销或目测对零件上不同性质的孔及零件与零件之间的联接位置进行目检,从而保证在生产时实现零件质量状态的快速判断。在此情况下,通过目检或测量可以判断零件轮廓周边大小和形状区域以及相对位置与通过CAD/CAM直接加工的检具理论值之间的偏差。对于零件上的某些极其重要的功能性尺寸,还能利用检具进行数值检测。通常不能借助检具直接获得零件基于车身坐标系统精确的坐标值,而须将零件置于检具上通过三坐标测量机测量方能获得。现代检具的结构在设计时同时考虑其可以作为测量支架使用。但是当检具的在线检查功能与测量支架功能不能同时满足使用需要时,应首先满足检具的在线检查功能。常用检具如图4-26所示。

图4-26 常用检具

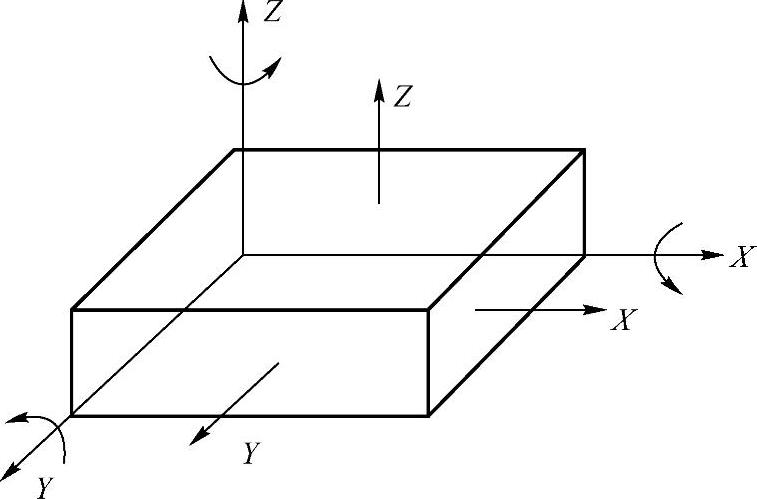

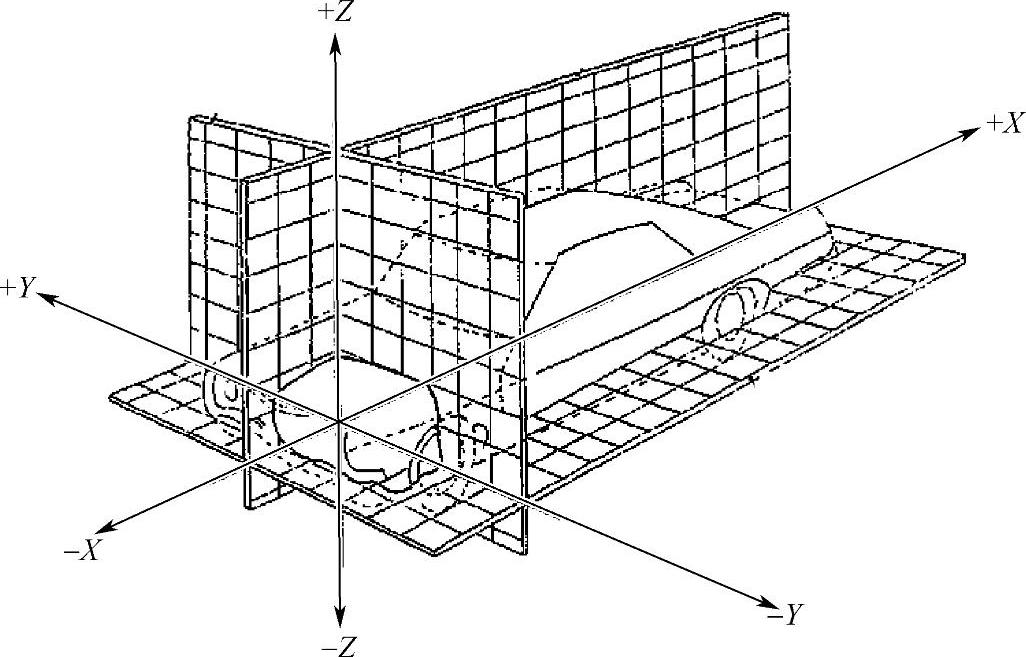

检具定位原则是空间上限制一个产品六个自由度最基本的条件,在检具上根据零件的特性允许超出“3—2—1”原则的过定位,以保证零件定位的可靠性。在检具设计、制造、测量中,设计基准、加工基准、测量基准在任何时候都要尽量保证统一。检具设计之初一定要确认客户提供的产品数模绝对坐标系为汽车坐标系。每一个客户提供的产品的3D造型都有一个绝对坐标系,汽车上所有的零件绝对坐标系都是同一个,这样不同的零件按照同一个坐标系组装起来就是一辆整车数模,这个绝对坐标系就称为汽车坐标系,如图4-27所示。通常车身长度方向为绝对坐标系的X向,方向为车前部至尾部;车身宽度的中间为Y向的零位,驾驶人一侧为Y向负值,前排乘客侧为Y向正值;Z向为车身高度方向,方向为车身底部至车身顶部。(www.daowen.com)

图4-27汽车坐标系

检具的维护保养工作包括以下几方面:

1)每天下班前必须把工作过的检具表面擦拭干净。

2)检具使用完毕后用细棉纱把检具的工作面、压紧钳、检验销、通止规等擦拭干净并涂防锈油,并将检验销插在检具本身或放于检验销存放盒内。

3)检具使用完毕后应检查所有的压紧钳和检验销的螺钉有无松动;检验销和通止规栓绳有无松脱。

4)用防护套或塑料布把检具包好,防止灰尘,特别是长期不用的检具存放,如图4-28所示。

图4-28 长期不用检具的存放

5)年度校正报告和日常保养记录均须存档备查。

5.白车身综合匹配样架

白车身综合匹配样架是用于对冲压单件、外购件、焊接分总成进行尺寸认可及匹配认可,使其可控制冲压单件、焊接分总成和白车身,保证其可量化、可测量和可追溯的设备。

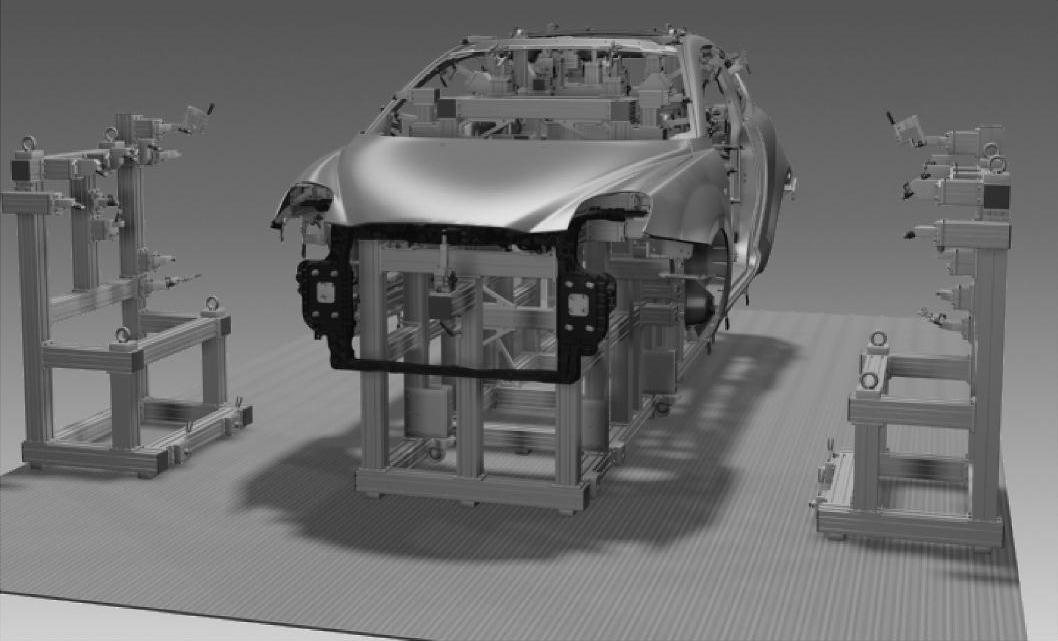

白车身综合匹配样架是用于模拟生产车间及焊装车间不同单件,总成的焊装过程的高端设备。在新车型的前期及时发现并更改模具上的偏差,又可以作为前期测量夹具,对被测件进行前期的快速测量检验。白车身综合匹配样架实例如图4-29所示。

图4-29 白车身综合匹配样架实例

白车身综合匹配样架的主要目的为:

1)加快新车型成熟工艺。

2)模拟以及评价各种更改(零件更改、夹具更改等)。

3)目视评价车体零件配合。

4)加快整车量产之前的质量问题分析。

5)帮助分析零件生产和生产过程之间的潜在问题并作出正确、经济的决策。

6)对技术方案作出评价。

7)生产过程和最初理想阶段的对比。

8)帮助并缩短汽车样机和量产之间的评价过程。

6.内外饰件功能匹配检具

内外饰件功能匹配检具是在从产品研发到整车数据冻结阶段后,根据车身的数模,按1∶1的比例制作的一个标准化的车身模型,一般用航空用铸铝制作。由于完全按照设计数据制造,并且采用精密的数控机床进行加工,整个内外饰件功能匹配检具相对于设计数模可以说是零偏差,是三维数模的真实再现。

内外饰件功能匹配检具是用铝合金制造而成的零公差总成或车身,是开发过程总装件检测、匹配和评价的手段,主要对门盖总成、内外饰零件、电器总成等进行尺寸认可及匹配认可,确保精度质量。其实例如图4-30所示。

图4-30 内外饰件功能匹配检具实例

内外饰件功能匹配检具的主要作用包括以下几点:

1)直观地对汽车内外饰的设计进行评审,检测汽车内外饰件的整体尺寸及效果。零件在内外饰件功能匹配检具上的匹配结果,是校正原设计缺陷和不足、进行设计数据模型更改、校正、零部件制造偏差、进行制造过程控制的重要依据。

2)设计开发过程中及量产过程中,进行有效的车身与零部件问题校验。

3)内外饰件功能匹配检具是一个高度模块化的检具,可以自由设计检查项,所有模块和零部件可以互换。例如前端模块,前照灯、进气格栅和发动机罩等在模块和实物零部件之间可以任意互换,这是任何一种检具都无法做到的。而单纯使用三坐标测量机进行检测,是难以完成任务的,特别是无法达到那种直观的效果。由自由设计检查项延伸开来,就是内外饰件功能匹配检具理论上是可以任意切割,这就决定了它的成本可视预算而定。预算多的时候可以做个完整的车,像真车一样,就是一个全铝车身;预算少的时候,也可以只做前端和后端,内模型暂时不做,并且没有匹配关系的地方可以挖空,节省材料,同时也节省加工时间,从而节省成本。

白车身综合匹配样架与内外饰件功能匹配检具是相辅相成的,分别涵盖了白车身质量控制和总装件质量控制两个领域,在国内这两种都属于质量控制领域的高端设备。

内外饰件功能匹配检具是用于检查总装件(主要是内外饰)跟车身的匹配的,而白车身综合匹配样架是检查白车身零件以及各级总成之间的匹配的,是对整个白车身装配工艺流程的验证。白车身综合匹配样架在车身设计基本结束后和焊装夹具投入制造前投入使用,这种综合运用主要应用于主机厂用来控制和改进整车工艺质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。