[案例3-2]冲压单品开裂不良问题点。

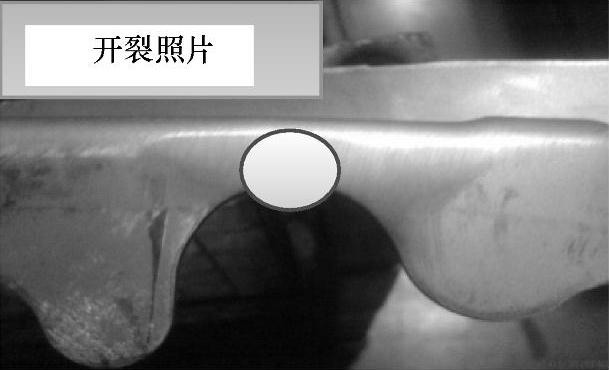

检查员在每日作业检查时发现焊装库存缓冲区车身外板有严重开裂现象(见图3-6),检查员发现不良缺陷,马上报告给班长作下一步对策及控制,将线边正在装车零件进行确认,假如确认线边有开裂不良,必须对线边零件进行全数检查,确保装车零件都是合格品。同时,对库存零件也做全数检查,库存零件检查后须做好合格标志,不合格品存放到不合格区域,由检查人员开好不合格品处理单,后续不良现象由工程师进行初步解析后发一份解析整改报告给供应商,并要求供应商在近期内回复不良现象整改报告及再发防止对策(如8D报告),如图3-7所示。

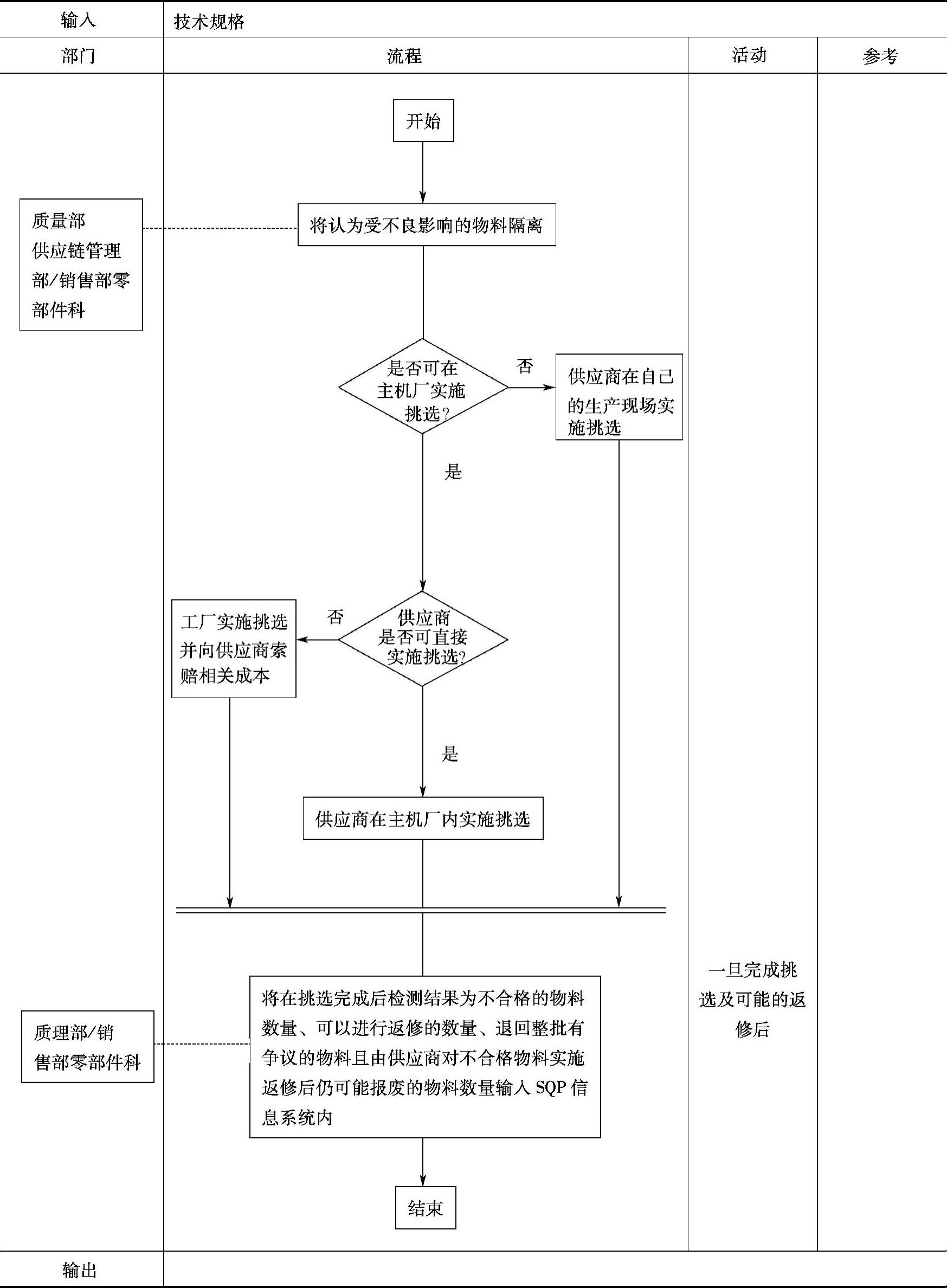

表3-6 不良品管理流程

图3-6 零件开裂照片

图3-7 供应商回复的整改报告

[案例3-3]自动变速换档装置无法正常操作不良问题点。(www.daowen.com)

不良现象:自动变速换档装置连接螺栓尺寸不良,造成换档装置总成装车后换档装置无法正常操作。

暂定对策:(例如)从发生不良即日起,由驻厂人员进行库存品全数检查,零件系二级供应商纳入品,该部品属于海外纳入品,已经使用检具进行全数检查后出货。

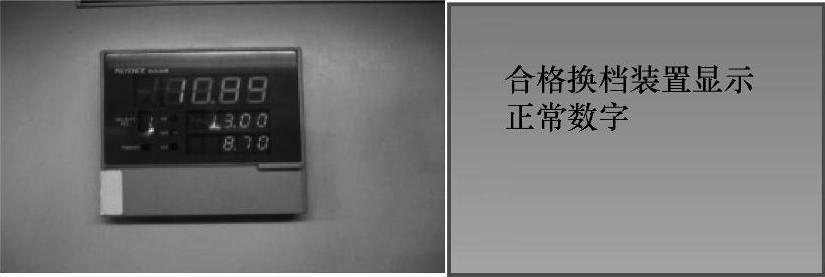

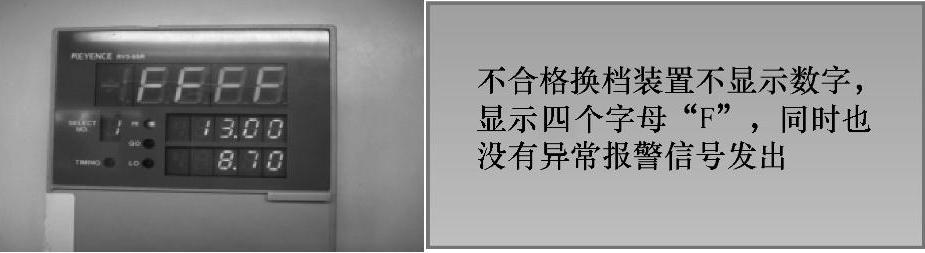

供应商流出原因:供应商可以检出,设备显示异常,但并不自动报警,按设备式样看,异常品是在交接班过程中流出的,作业员未确认连接螺栓部位是否状态良好,也无点记标志,就把换档装置放到测试设备上,时间长了就无法自动报警,接班作业员也未确认放到设备上的换档装置是否合格,就把换档装置放到合格品存放点,导致不合格品流出。图3-8和图3-9分别为合格换档装置的显示屏和不合格换档装置的显示屏。

图3-8 合格换档装置的数字显示

图3-9 不合格换档装置显示屏

再发防止计划属于预防性的质量管理方法,在发现不合格件及对其进行处理的基础上,积累相关经验,对可能发生的异常事件进行预计,将不良事件遏止在苗头阶段,属于较高一级的质量管理方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。