重点掌握

1.不合格品的概念。

2.及时发现不合格品的方法。

3.发现不合格品的处置方法。

所谓不合格零件,是指零部件质量特性与相关技术要求和图样工程规范相偏离,不再符合接收准则的产品,该类零件不可用于整车制造过程,装配不合格件的整车是不允许进行销售处理的。

按照整车零部件的类别,不合格品的不良可分为以下几类:

1.功能不良

功能不良是指零件作动、传输信息和载荷等作用失效。多出现在底盘、电器及钣金类零件,如制动踏板的真空助力器出现泄漏导致制动助力失效、电器件的保险电容错装导致线路异常、电子零件软件不兼容导致无法使用,或者车身承载件未达到规定的工艺条件导致在薄弱点出现应力集中甚至断裂。造成零部件功能失效的原因大多出自其生产制造过程。功能不良的不合格件是最严重不良情况,所带来的后果往往是零件功能丧失,进而造成局部系统功能失效,甚至影响整车正常驾驶及安全。为保证此类零件按照设计要求制造,相关零件须进行严格的试验测试,监测零件在各种模拟条件下的功能情况,以保证零件在整车生命周期内保持完好的状态。在通常情况下,各主机厂对这类零部件有详细的检查计划及定期抽检计划。在特殊情况下,如果此类不合格件装配至整车,须冻结该车,不允许发运处理,待使用合格部件进行更换,且验证系统及整车功能正常后才可作为产品发售。

2.外观不良

外观不良是指零件外观出现划伤、皮纹异常、缩水及破损等缺陷,多出现在内外饰件、电器件外观面甚至钣金件等,如A/B/C内饰板划伤、真皮座椅皮纹褶皱异常、注塑类零件(如刮水器)缩水严重,金属类零部件表面漆面破损等,这类不合格件多属于看得见、摸得着的缺陷,所占的不良最多,因为造成这种不良不仅出自零件的生产制造过程,而且在后续的零件包装及物流运输过程中均可以出现,具有这类缺陷的零部件如果装到整车上,客户将直观地发现,从而降低对产品的好感,甚至降低对品牌及制造厂商的认可,进而使产品的竞争力大打折扣。另外,金属件表面划伤,特别是防锈层破坏,属于潜在威胁,铁碳合金长时间暴露在潮湿的有氧环境中会出现锈蚀,从而进一步影响零件的承载能力,进而影响功能,外观不良和功能不良具有一定的关联性。对于外观类不合格件的防控,最主要依靠层层把关,在零件入厂前进行零件单件确认,在工段间设立检查岗位,对上一岗位进行监督,在整车出厂前,进行系统的整车评估,从而保证发车状态,在整车交付岗位前设立返修区域,返修合格的车辆将再次进行整车评估,确保发出的每一辆车都是精品。

3.综合缺陷及潜在风险

除零部件功能及外观不良外,在综合条件作用下整车或系统还有可能出现异常(如噪声与密封不良)。这类综合缺陷的产生往往是由于在整车与零部件解析过程中,相关的零部件均满足各项技术条件要求,但由于某种复杂原因(如极端天气等),或由于没有采取相似零件(如左右件)的防错措施而造成误装等。避免此类缺陷多应在设计初始阶段就给予充分考虑。通常情况下,这类缺陷多在零部件装配成子系统甚至整车后才能被察觉,这给后续的质量控制造成隐患,给整车质量控制带来风险。这类质量问题的解决难度较大,检查人员要有丰富的经验才能快速、准确地查出根本原因。此类不良的解决经验可以作为下一车型的设计指导意见。

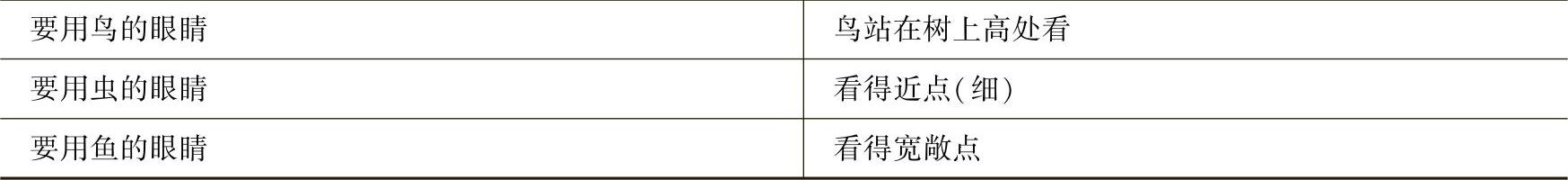

及时发现不良是质量人员的重要素养,当异常情况出现时,应具有高度的敏感性,要做到这点,除了要求检查人员具有高度的责任感,还要求一定的经验积累,在很多主机厂,有相应的新员工培训教程,下面列举一例进行说明。

1.课程要求

1)学员100%明确什么是异常以及异常处理的最终目标。

2)学员能100%发现生产线异常,特别是针对已经发现问题的异常。

3)学员100%理解品质不良异常、设备异常、人员异常、安全异常的对应,并正确调查处理,将问题消灭在萌芽状态。

4)学员回到现场能100%进行良好的运营,使生产、安全和品质稳定化。(www.daowen.com)

2.异常的理解程度测试

异常的理解程度如表3-4所示。

表3-4 异常的理解程度测试表格

3.生产线正常/异常的定义

1)生产线正常是指按原有规定规律(计划)去进行标准作业。(正常就是理想状态)

2)生产线异常是指直接造成标准作业中止或制造良品条件因素丧失的非计划性变化状况。

从广义角度来看,不正常、异于平时的情况就是异常。

生产线异常有4个特性:①直接造成标准作业中止;②造成制造良品条件因素丧失;③与原有规定规律(计划)不对应会引发安全、品质、生产大问题;④具有非计划性,不可预知。

4.发现异常

1)发现异常是处理异常的第一步,要善于发现异常,这是个人能力的体现。正确的现场把握是处理异常的出发点(3M原则)。

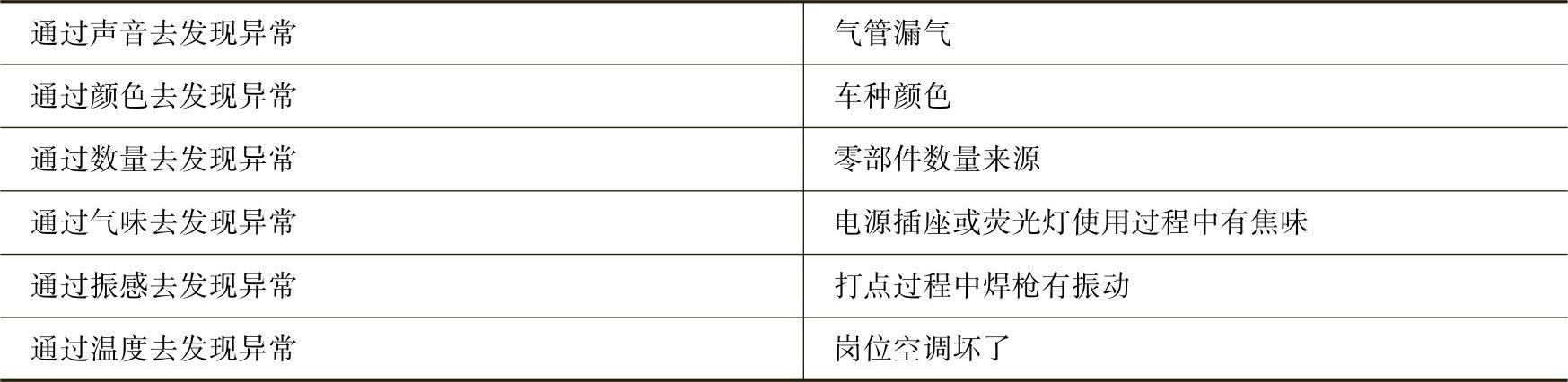

2)异常随时都会有,缺少的是发现的人,要善于观察和发问(这样是正常的吗?),通过声音、颜色、数量、气味、振感、温度去发现异常,如表3-5所示。

5.品质异常示例

表3-5通过声音、颜色、数量、气味、振感、温度去发现异常

2008年7月18日13∶50,在R/D白胶岗位作业者李××发现第1辆汽车包边有凹不良,后来发现有一辆汽车同一位置出现不良,其图示及处理程序如图3-4所示。

6.异常处理最终目标

异常处理的最终目标是发掘异常背后的真正原因,防止异常再发,以达到质量稳定的正常状态。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。