零件在开发阶段达到应有的质量要求之后,就可以进入批量生产的阶段。至此,如何保持稳定的质量水平就成为首要的工作,这就是量产阶段零件质量管理的作用。量产阶段零件质量管理的工作可以分为两大类:稳定性监控与变化点管理。

1.稳定性监控

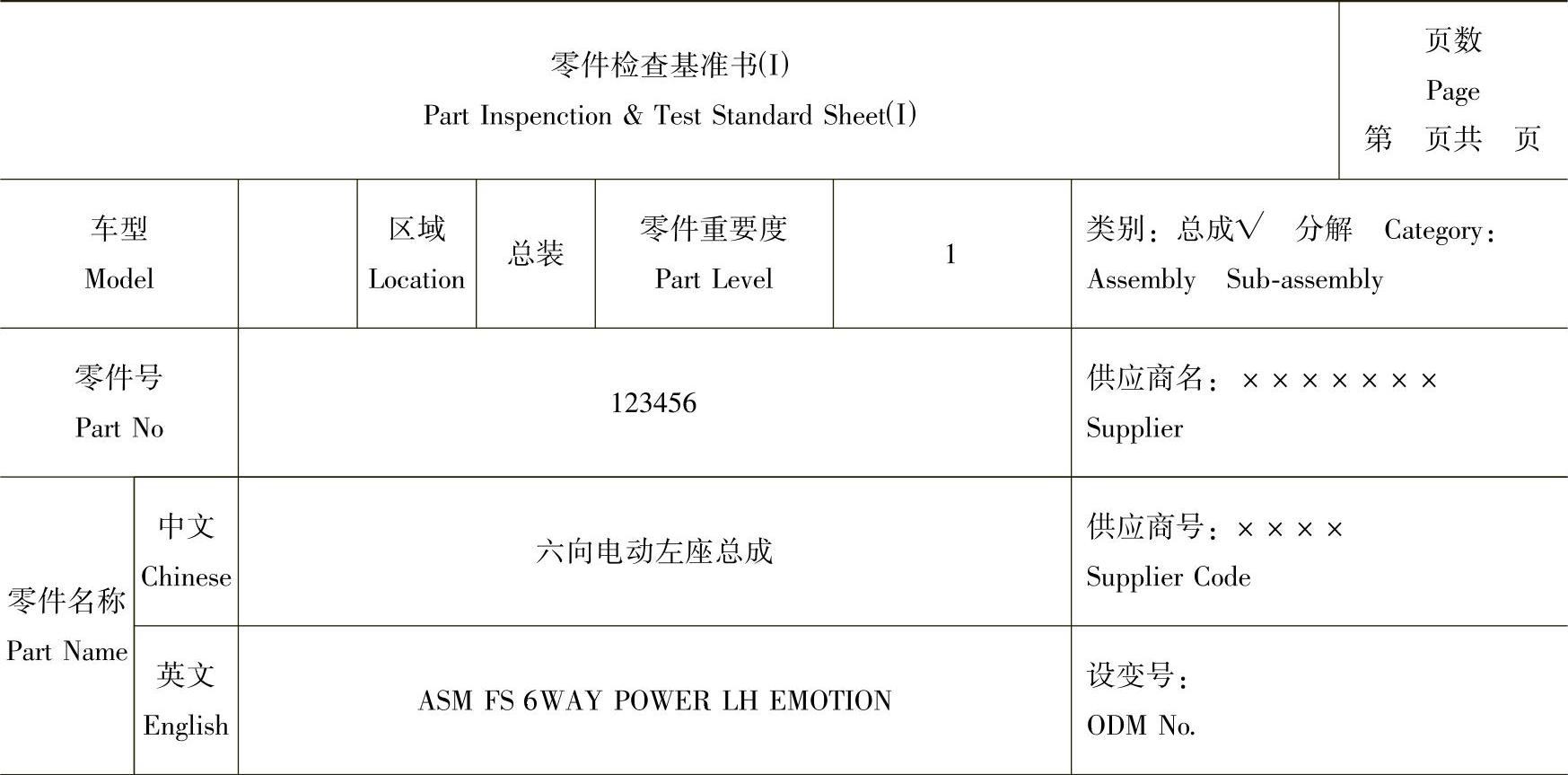

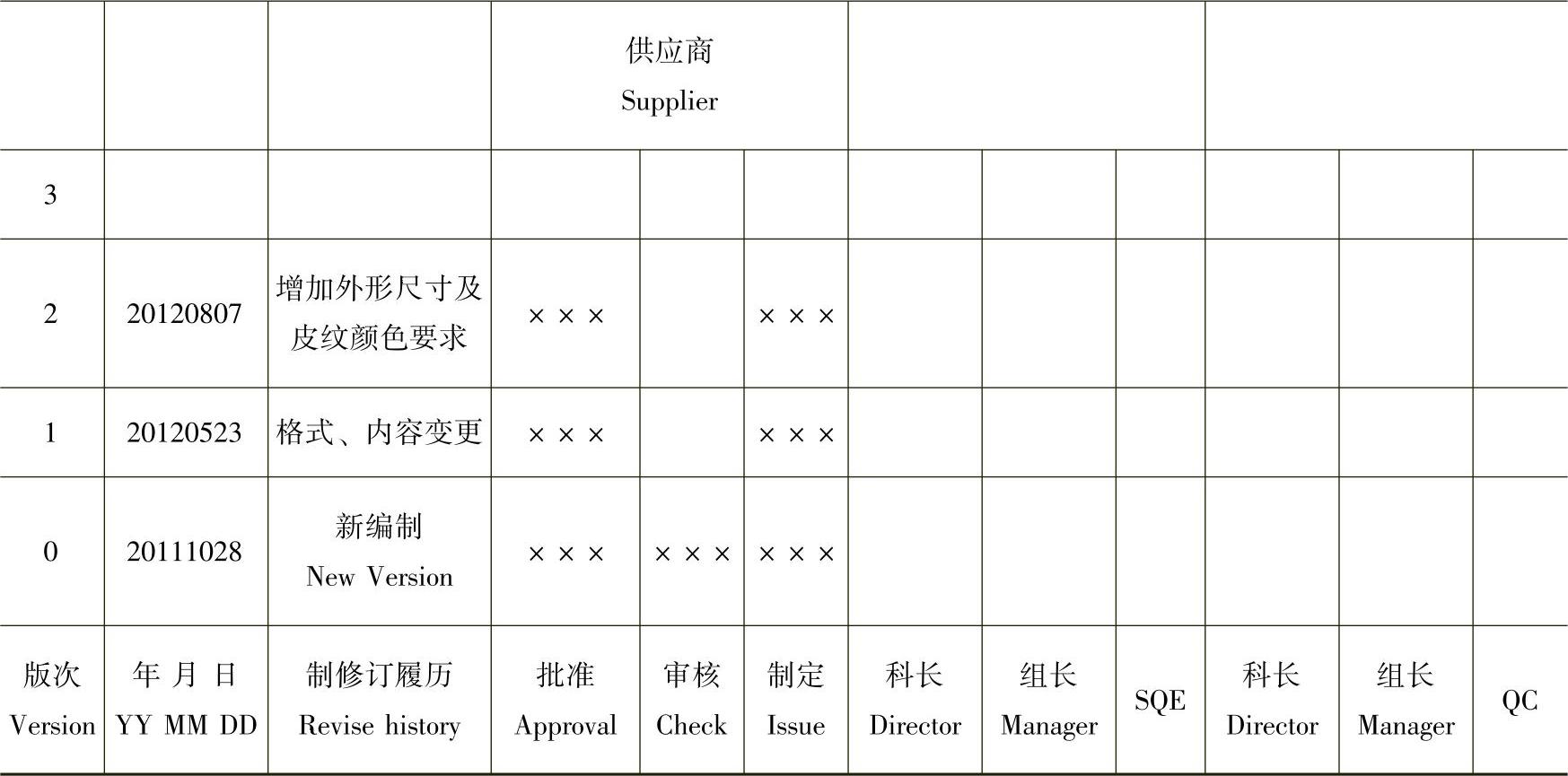

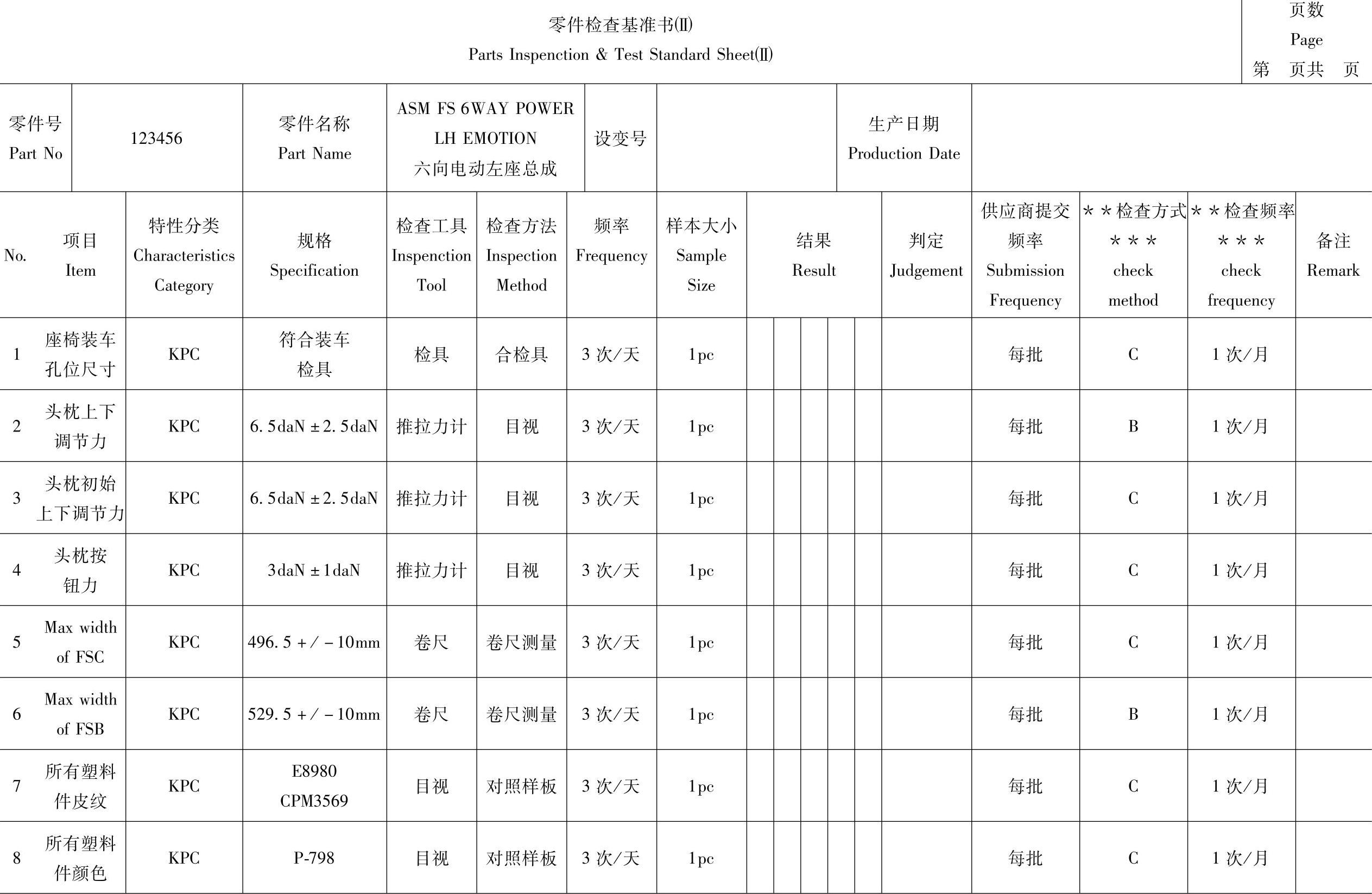

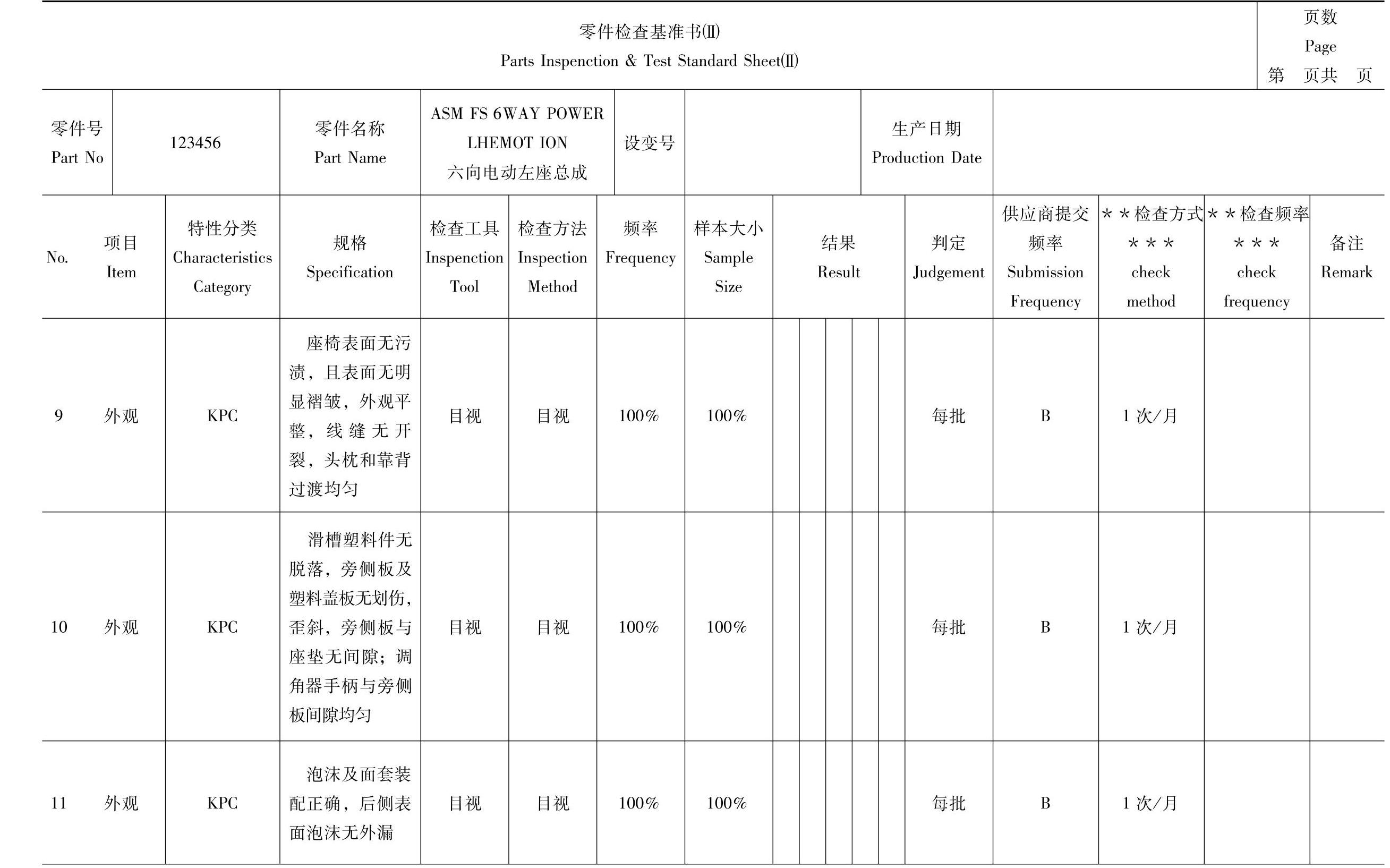

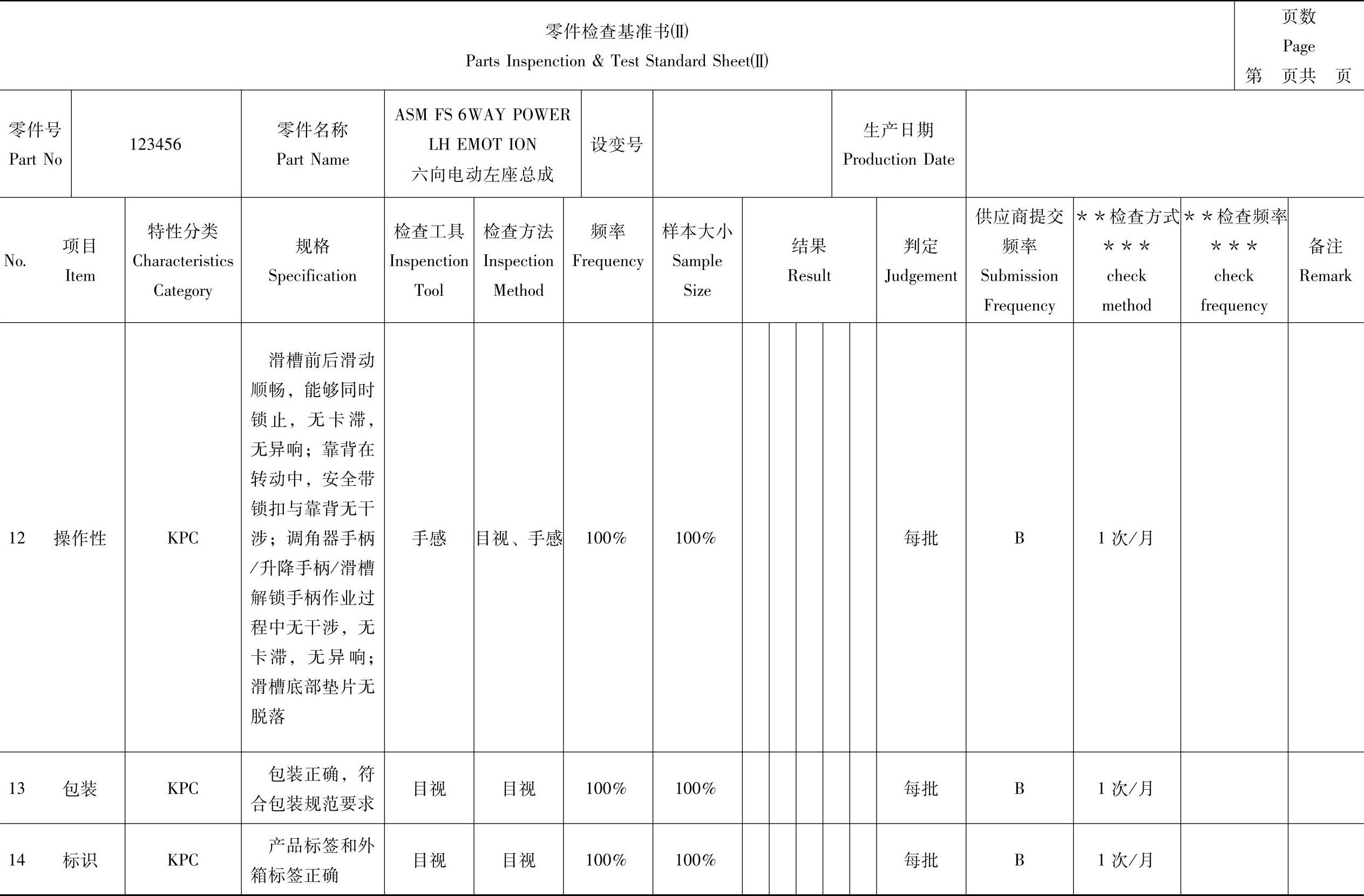

稳定性监控的工作主要有原材料检查、过程检查、出货检查、来料检查四种检查方式,涵盖了从零件的原材料到生产的工艺过程、半成品、成品,再到最终使用前的确认,一旦某个环节发现了不良品,就可以立即采取围堵措施,防止不良品流入到下一个环节,也就防止了不良品流入到最终的客户——整车上进行装配。为了保证每个环节确认的检查项目保持一致,汽车厂会与供应商一起商定一份《零件检查基准书》(见表3-1和表3-2),其依据图样、技术规格作为检查的项目,并定义检查方法、工具、频率,双方都按照《零件检查基准书》的规定实施检查。由于在前期的开发阶段已经和供应商一起采取很多的质量保证措施,所以,在量产阶段,供应商如何实施好原材料检查、过程检查和出货检查是整个预防工作的重点,汽车厂的来料检查工作往往采取抽检和追加检查的方式进行监督。

(1)制订年度抽检计划 来料质量技术人员根据制定检查基准书,明确零件检验项目(外观、尺寸、性能)、检验数量和检验要求,制订年度进货定期抽检计划。

1)抽样检查。

①来料检查员按照定期抽检计划,按照表3-2中的“抽样检查方式”实施抽样,进行检验。必要时来料质量技术员填写“检验委托单”委托实验室对零件进行检测。

②实验室完成相关检测后,将结果以检测报告的形式反馈给来料质量技术员。

③来料质量技术员根据来料检查员检查结果及实验室出具的检测报告,在《零件检查基准书》上对零件检验结果进行判断。

2)来料质量技术员对不合格零件进行初步分析和处理,属于供应商责任的不合格品通知供应商。

3)来料检查员根据检查结果将该批次零件进行标识,在不合格品上悬挂“不合格品卡”。

(2)供应商数据报告确认

1)来料质量技术员依据《零件检查基准书》的项目和频率,督促供应商定期提交供应商数据检查报告。

2)收到供应商数据报告后,来料质量技术员确认该报告与《零件检查基准书》的一致性,要求具备《零件检查基准书》中规定的所有项目,并满足规格和频率。确认完成后盖章、签字并标明判断结果、存档。

表3-1 零件检查基准书(Ⅰ)

零件图示:

Part Drawing or Photo

表3-2 零件检查基准书(Ⅱ)

(续)

(续)

(https://www.daowen.com)

(https://www.daowen.com)

3)当检查结果判定为不合格或有不一致的地方时,要马上报告处理并采取对策。

(3)追加检查 制定“追加检验/返工申请表”。在实施进货抽样检查、供应商数据检查和公司内相关部门的质量反馈信息发现不合格时,来料质量技术人员依据缺陷的重要度、发生数量等情况申请追加检验,确定追加检验项目、检验方法、检验数量、期限等,填写“追加检验/返工申请表”。

2.变化点管理

所有涉及原材料、组成零件、工序、供应商等对零件质量可能有影响的更改都称为“变化点”。

(1)变化点零件的定义 某项设计变更(ODM)或生产条件变更(工艺参数、设备、流程、关键工序等),在首次实施时所生产的零件半成品或总成。

(2)变化点管理的目的 规范所有涉及原材料、组成零件、工序、供应商等对零件质量可能有影响的更改的管理,以确保更改在严密的控制下进行。

(3)变化点零件管理对象的范围 变化点零件管理要求适用于所有变化点,范围包括:

1)内部的更改。

2)供应商进行的更改。

3)由于供应商自身原因发生的更改。

4)对于符合变化点零件管理要求的更改都需要进行变化点零件管理。

(4)变化点零件的分类 变化点零件可分为以下几类:

1)规格变更后零件:依照产品技术部发行的ODM通知书变更的零件。

2)对策后零件:对于已发不良,为防止不良再发、提高质量,实施了品质改善对策的变化点零件。

3)供应商自我优化零件:除了上述内容,因变化点零件发行者自身缘由或其他特殊情况而发生变更的变化点零件。

(5)变化点零件的标识

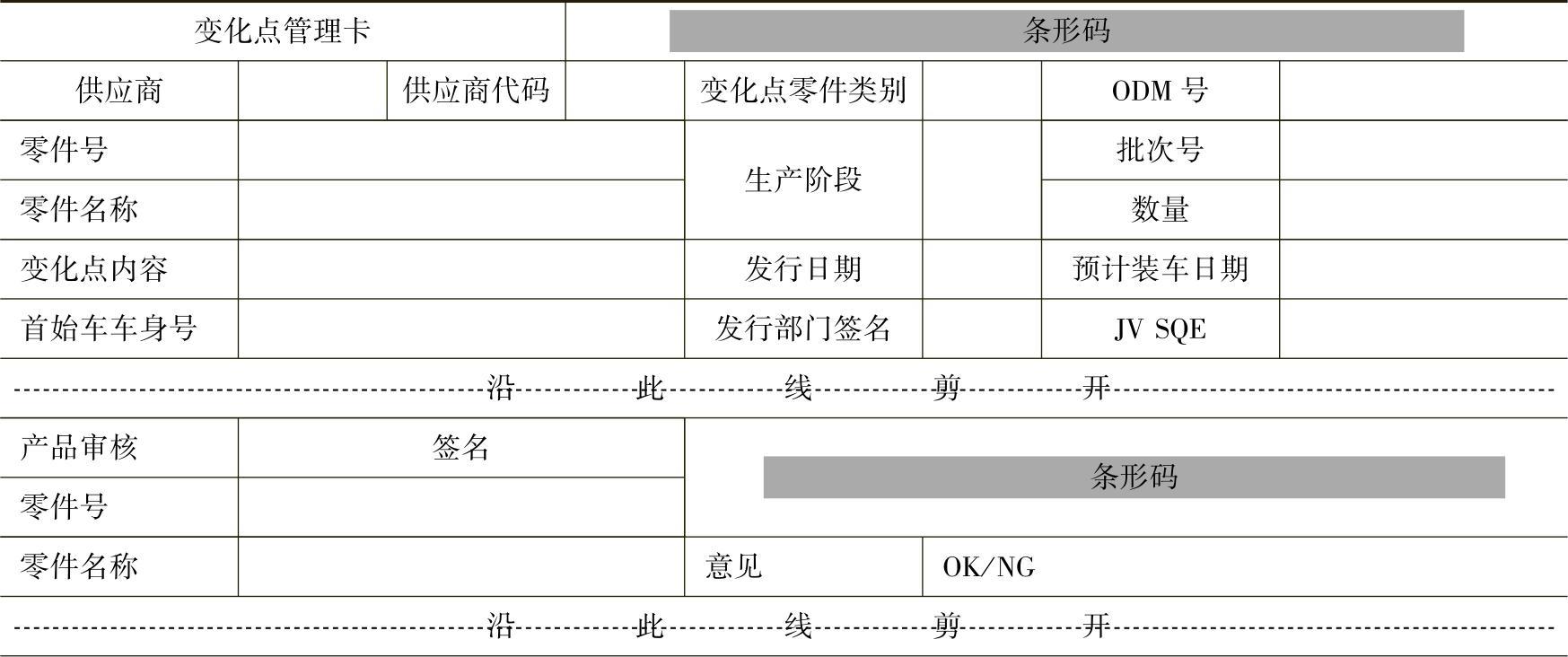

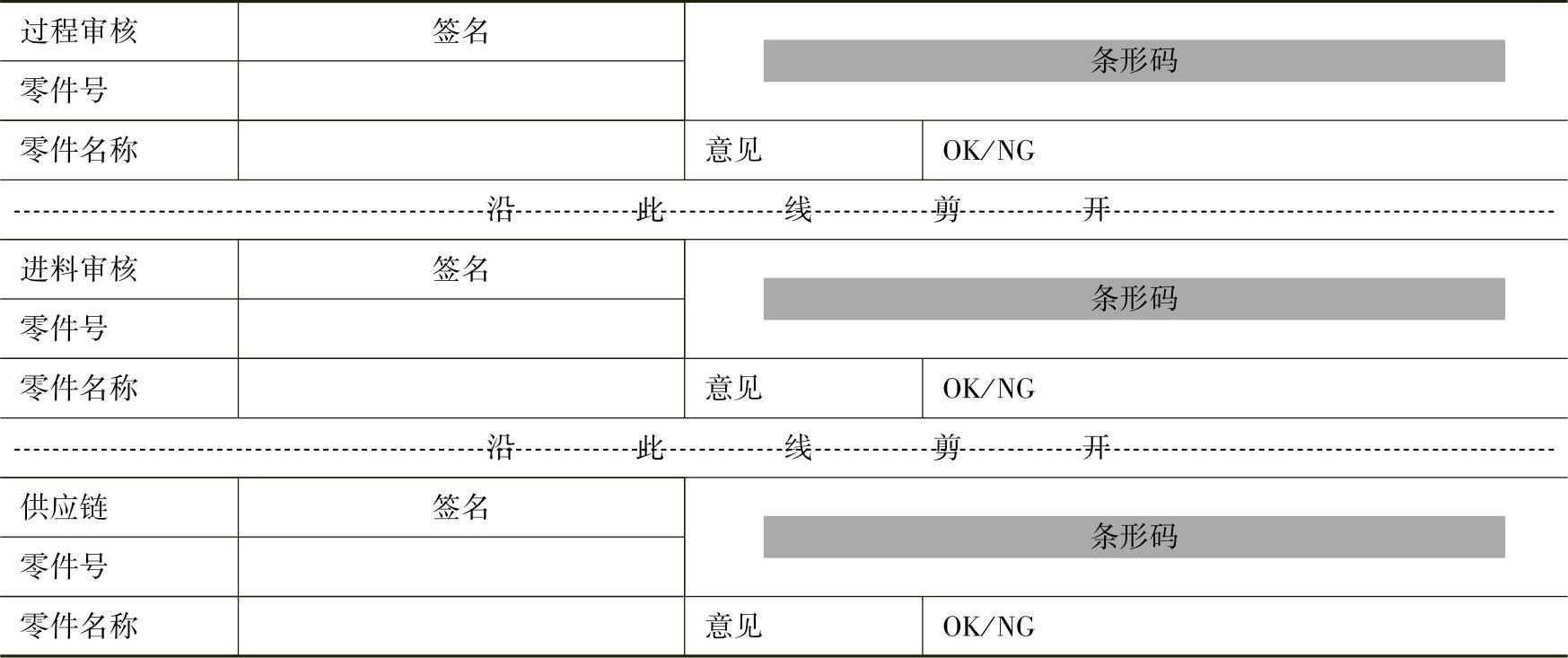

1)变化点零件管理卡——“变化点零件”的标签,它是指由于标识首批生产的更改零件或由更改的工序生产的零件标识卡片。变化点零件管理卡(见表3-3)使零件具有可追溯性。

表3-3 变化点零件管理卡

(续)

2)变化点零件辅助卡——当发运的变化点零件不止一个包装箱时,须使用变化点零件辅助卡,可标识所有的变化点零件包装箱。

注意:同一包装箱内只能装相同更改批次的零件(即只装旧更改批次的零件或只装新更改批次的零件),新旧更改批次的零件不能混装在同一包装箱内。当发运的变化点零件不止一个包装箱时,则必须在所有装有变化点零件的包装箱上悬挂辅助卡标识。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。