众所周知,质量管理作为一门科学,其发展过程大致经历了三个阶段:质量检验阶段、统计质量控制阶段和全面质量管理阶段。就解决质量问题所使用的技术和方法而论,上述三个阶段的后一阶段是在前一阶段的基础上逐步发展起来的。因此,在进行全面质量管理时,还要继续使用统计质量控制方法和抽样检验方法。

1.排列图

排列图又称为帕累托图(Pareto Chart),全称是主次因素分析图。它是将质量改进项目从最重要到最次要进行排列而采取的一种简单的图标技术。排列图建立在帕累托原理的基础上,帕累托原理是19世纪意大利经济学家在分析社会财富的分布状况时发现的。国家财富的80%掌握在20%的人手中,这种80%与20%的关系,即帕累托原理。如果能够知道,产生80%收获的,究竟是哪20%的关键付出的,那么就能事半功倍了,这就是所谓的“关键的少数和次要的多数”关系。

后来,美国质量管理专家朱兰把帕累托的这种关系应用到质量管理中,发现尽管影响产品质量的因素有许多,但关键的因素往往只是少数几项,它们造成的不合格品占绝大多数。在质量管理中运用排列图,就是根据“关键的少数和次要的多数”的原理,对有关产品质量的数据进行分类排列,用图形表明影响产品质量的关键所在,从而知道哪个因素对质量的影响最大,改善质量的工作应从哪入手最为有效,经济效果最好。

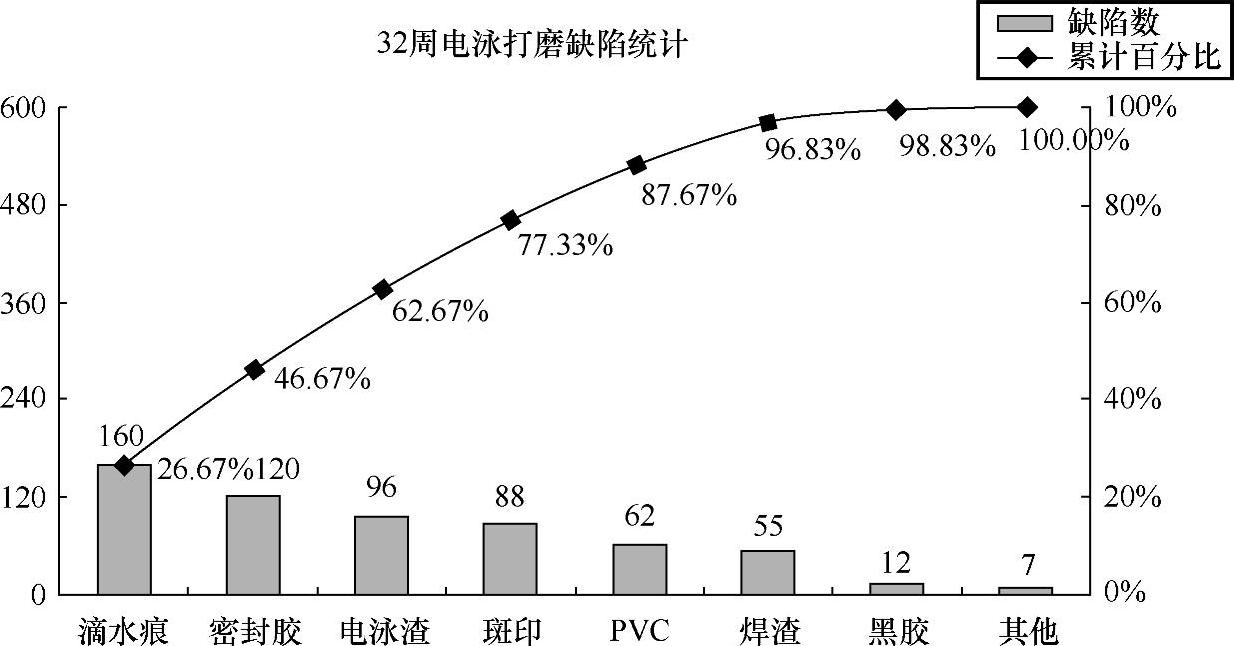

排列图由两个纵坐标、一个横坐标、几个直方图和一条曲线组成。左边的纵坐标表示频数,右边的纵坐标表示累计百分比,横坐标表示影响产品质量的各个因素,按影响程度的大小从左至右排列;直方形的高度表示某个因素影响的大小;曲线表示各因素影响大小的累计百分比,这条曲线称为帕累托曲线。通常将累计百分比分为3个等级,累计百分比为0~80%的因素为A类,显然它是主要因素;累计百分数为80%~90%的因素为B类,是次要因素;累计百分比为90%~100%的为C类,在这一区间的因素为一般因素,如图1-4所示。

图1-4 排列图

2.因果图

质量管理的目的在于减少不合格品,保证和提高产品质量,降低成本和提高效率,控制产品质量和工作质量的波动以提高经济效益。但是,在实际设计、生产等各项工作中常常出现质量问题。为了解决这些问题,就需要查找原因,寻找对策,采取措施,以解决问题。影响产品质量的原因有时是多种多样、错综复杂的,概括起来,有两种互为依存的关系,即平行关系和因果关系。如果能找到质量问题的主要原因,便可针对这种原因采取措施,使质量问题迅速得到解决。假如这些问题能用排列图定量地加以分析,当然很好,但有时存在困难,例如,很难把引起质量问题的各种原因的单独影响区分开来,因为它们的作用往往是交织在一起的。

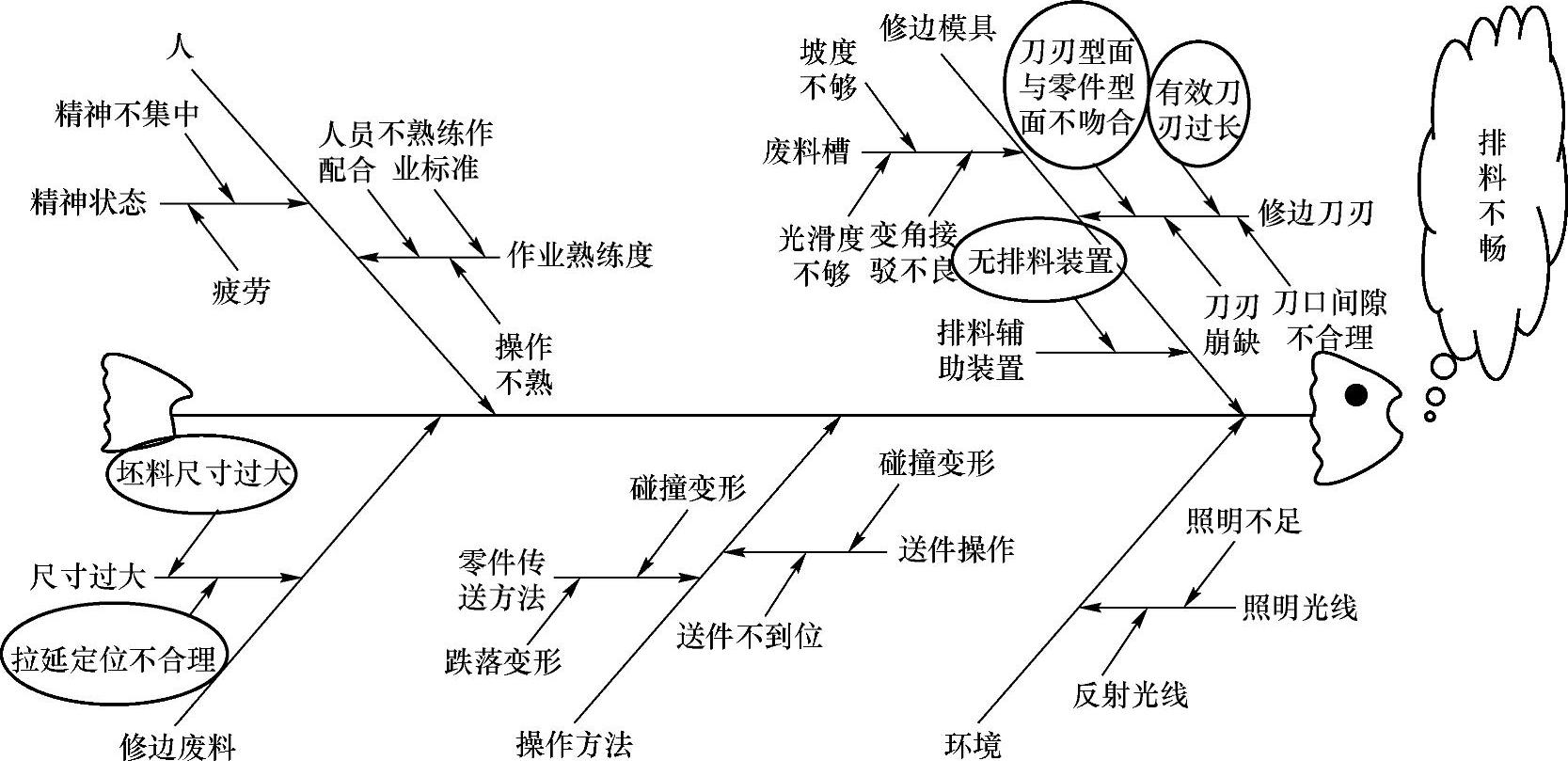

因果图是以结果为特性,以原因为因素,在它们之间用箭头联系起来,表示因果关系的图形,又称为特性要因图,或形象地称为树枝图或鱼刺图,是由日本质量管理学者石川馨在1943年提出的,所以也称为石川图。它利用头脑风暴法的原理,集思广益,寻找影响质量、时间、成本等的潜在因素,从产生问题的结果出发,首先找出产生问题的大原因,然后再通过大原因找出中原因,再进一步找出小原因,以此类推,步步深入,一直找到能够采取措施为止,是一种有效的定性分析方法,如图1-5所示。

图1-5 因果图

3.调查表

调查表又称检查表、统计分析表,是一种收集整体数据和粗略分析质量原因的工具,是为了调查客观事物、产品和工作质量,或为了分层收集数据而设定的图表。调查表把产品可能出现的情况及其分类预先列成统计调查表,在检查产品时只须在相应分配中进行统计,并可从中进行粗略的整理和简单的原因分析,为下一步的统计分析与判断质量状况创造良好条件。

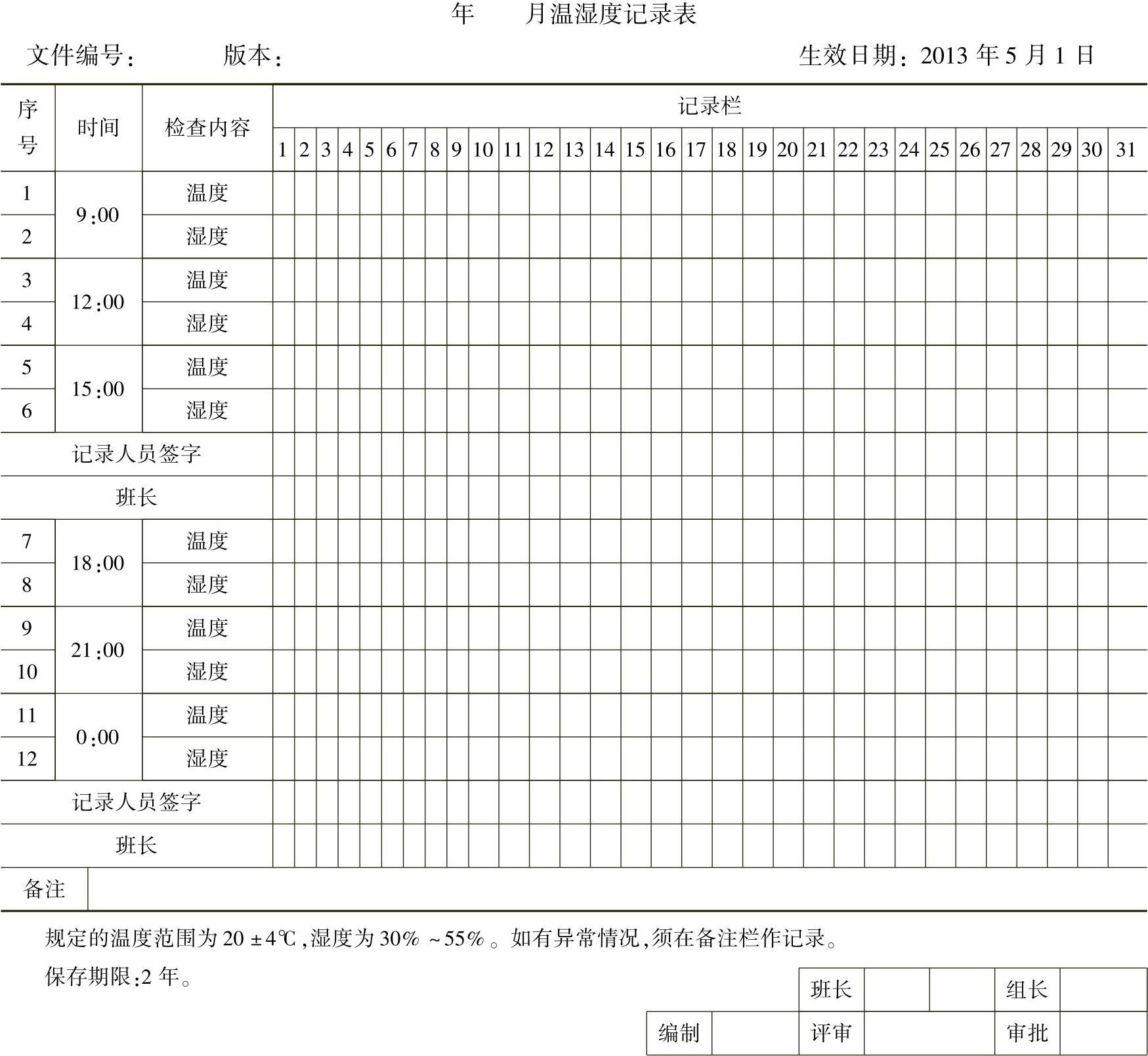

为了能够获得良好的效果、可比性和准确性,调查表的设计应简单明了、突出重点,应填写方便、符号好记;填写好的调查表要定时、准确地更换并保存,数据要便于加工整理,分析整理后及时反馈。如表1-1所示为某温湿度调查表。

4.分层法

引起质量波动的原因是多种多样的,因此收集到的质量数据往往带有综合性。为了能真实地反映产品质量波动的实质原因和变化规律,就必须对质量数据进行适当归类和整理。分层法是分析产品质量原因的一种常用的统计方法,它能使杂乱无章的数据和错综复杂的因素系统化和条理化,有利于找出主要的质量原因和采取相应的技术措施。

质量管理中的数据分层就是将数据根据使用目的,按其性质、来源、影响因素等进行分类的方法,是把不同材料、不同加工方法、不同加工时间、不同操作人员、不同设备等各种数据加以分类的方法,也就是把性质相同、在同一生产条件下收集到的质量特性数据归为一类。

分层法经常和质量管理中的其他方法一起使用,如将数据分层之后再加工整理成分层排列图、分层直方图、分层控制图和分层散布图等。

表1-1 温湿度调查表

分层法的一个重要的原则是,使同一层内的数据波动尽可能小,而层与层之间的差别尽可能大,否则就起不到归类汇总的作用。分层的目的不同,分层的标志也不一样。一般说来,分层可采用以下标志:

1)操作人员,可按年龄、工级和性别等进行分层。

2)机器,可按不同的工艺设备类型、新旧程度、不同的生产线等进行分层。

3)材料,可按产地、批号、制造厂、规范、成分等进行分层。

4)方法,可按不同的工艺要求、操作参数、操作方法和生产速度等进行分层。

5)时间,可按不同的班次、日期等进行分层。

5.直方图

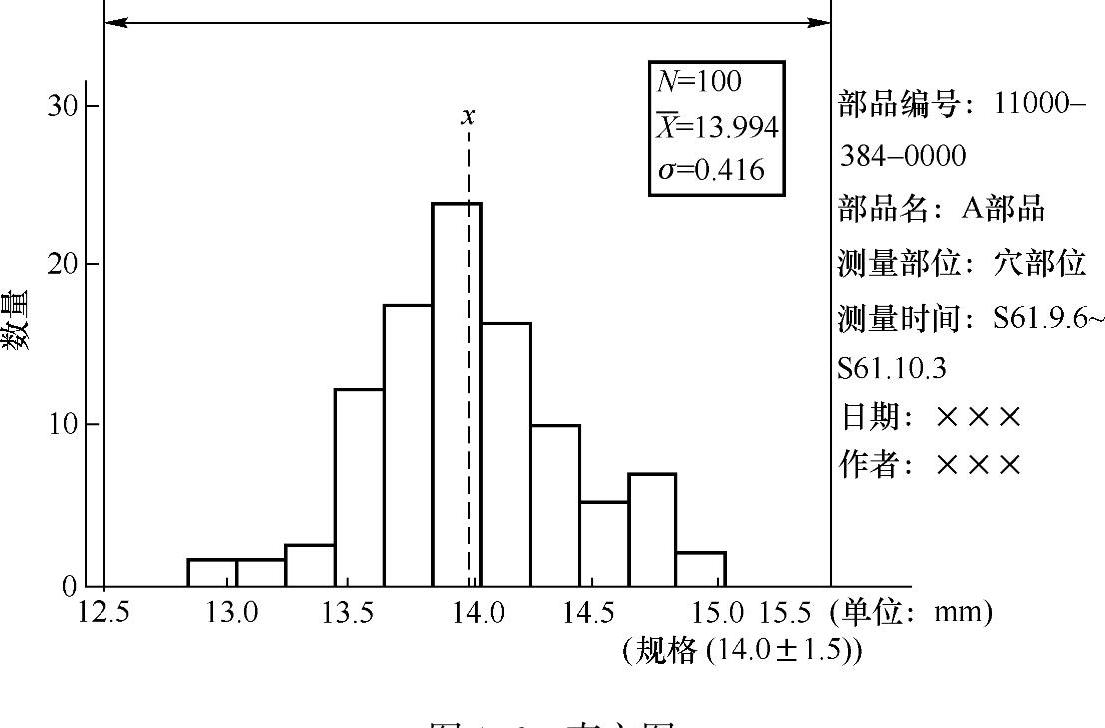

直方图又称为质量分布图,是通过对测定或收集来的数据加以整理,来判断和预测生产过程质量和不合格品率的一种常用工具。直方图法适用于对大量计量值数据进行整理加工,找出其统计规律,分析数据分布的形态,以便对其总体的分布特征进行分析。直方图的基本图形为直角坐标系下若干依照顺序排列的矩形,各矩形底边相等,称为数据区间,矩形的高为数据落入各相应区间的频数。

在生产实践中,尽管收集到的各种数据含义不同、种类有别,但都具有这样一个基本特征:毫无例外地都具有分散性,即数据之间参差不齐,如同一批加工零件的几何尺寸不可能完全相等;同一批材料的机械性能各有差异;同一根金属软管各段的疲劳寿命各不相同等。数据的分散性是产品质量本身的差异所致,是由生产过程中条件变化和各种误差造成的,即使条件相同、原料均匀、操作谨慎,生产出来的产品质量数据也不会完全一致。这仅是数据特征的一个方面。另一方面,如果收集数据的方法得当,收集的数据又足够多,经过仔细观察或适当整理,可以看出这些数据并不是杂乱无章的,而是呈现出一定的规律性。要找出数据的这种规律性,最好的办法就是通过对数据的整理做出直方图,通过直方图可以了解到产品质量的分布状况、平均水平和分散程度。这有助于判断生产过程是否稳定正常,分析产生产品质量问题的原因,预测产品的不合格率,提出质量改进措施。

直方图的制作步骤如下:

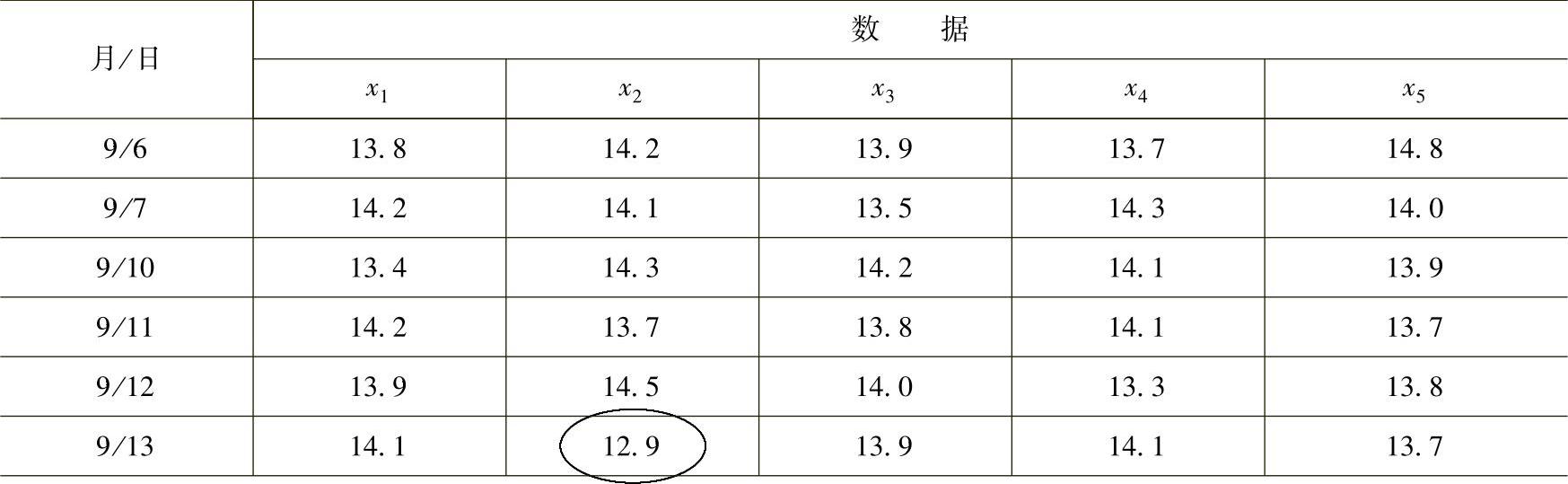

1)找出最大值L、最小值S。本例中L为15.0,S为12.9。

2)设定分级数n,一般取10或 或1+3.32lgn,组数不宜过多或过少。算出级间距(L-S)/n,本例中共有100个数据,级间距为(15.0-12.9)/10=0.21。(www.daowen.com)

或1+3.32lgn,组数不宜过多或过少。算出级间距(L-S)/n,本例中共有100个数据,级间距为(15.0-12.9)/10=0.21。(www.daowen.com)

3)决定级柱宽,以测量的最小单位对第二步算出的级间距取整,得出级柱宽。本例中最小测量单位为0.1mm,所以将0.21取整得到0.2或0.3,本例取0.2mm。

4)定出各级的界限值。界限值一般精确到最小测量单位的1/2,本例中最小测量单位为0.1mm,则界限值为0.05mm。第一级的下限值=最小值-最小测量单位/2=12.9-0.1/2=12.85(mm)。级柱宽为0.2mm,所以第一级为12.85~13.05,其他依此类推。

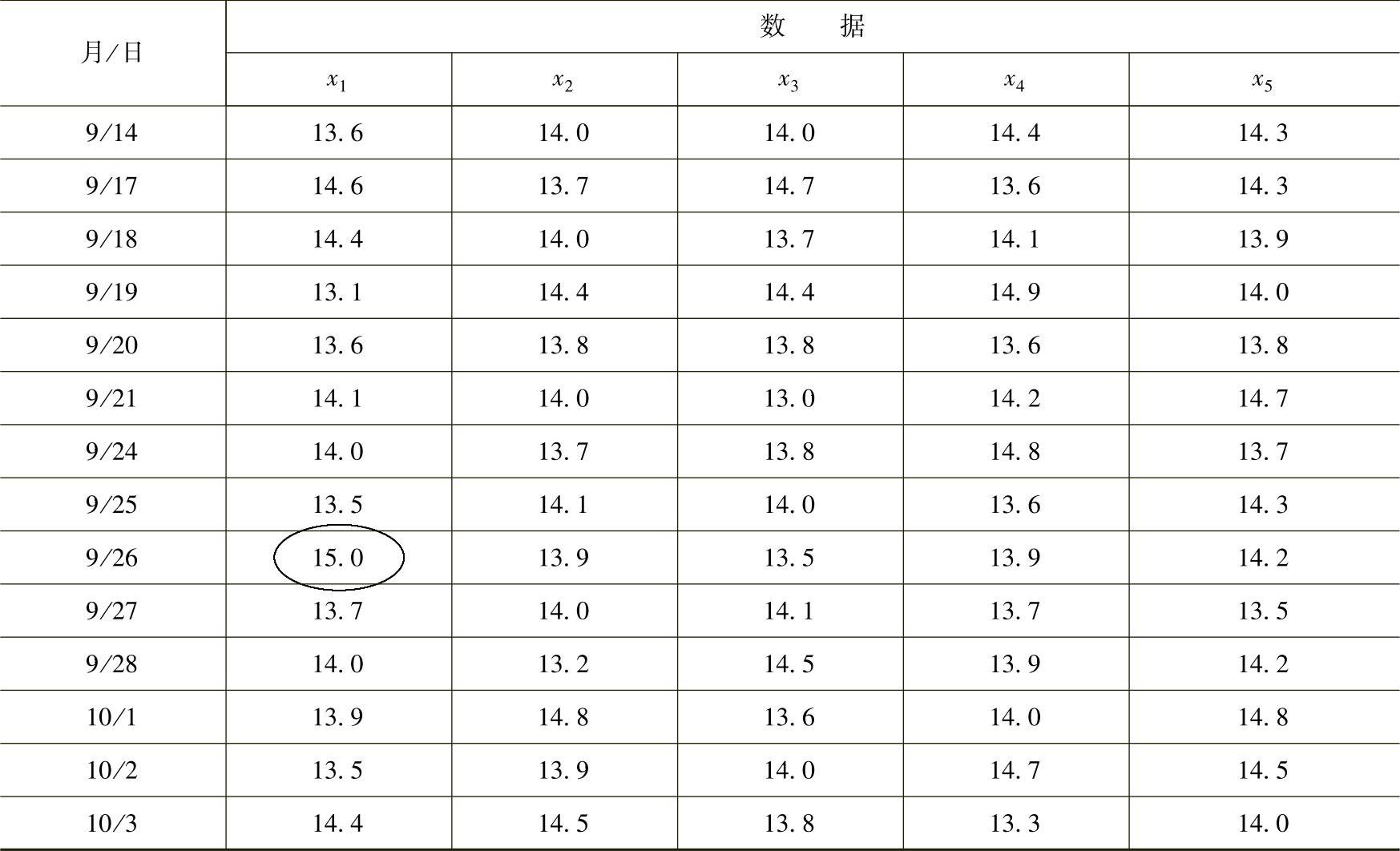

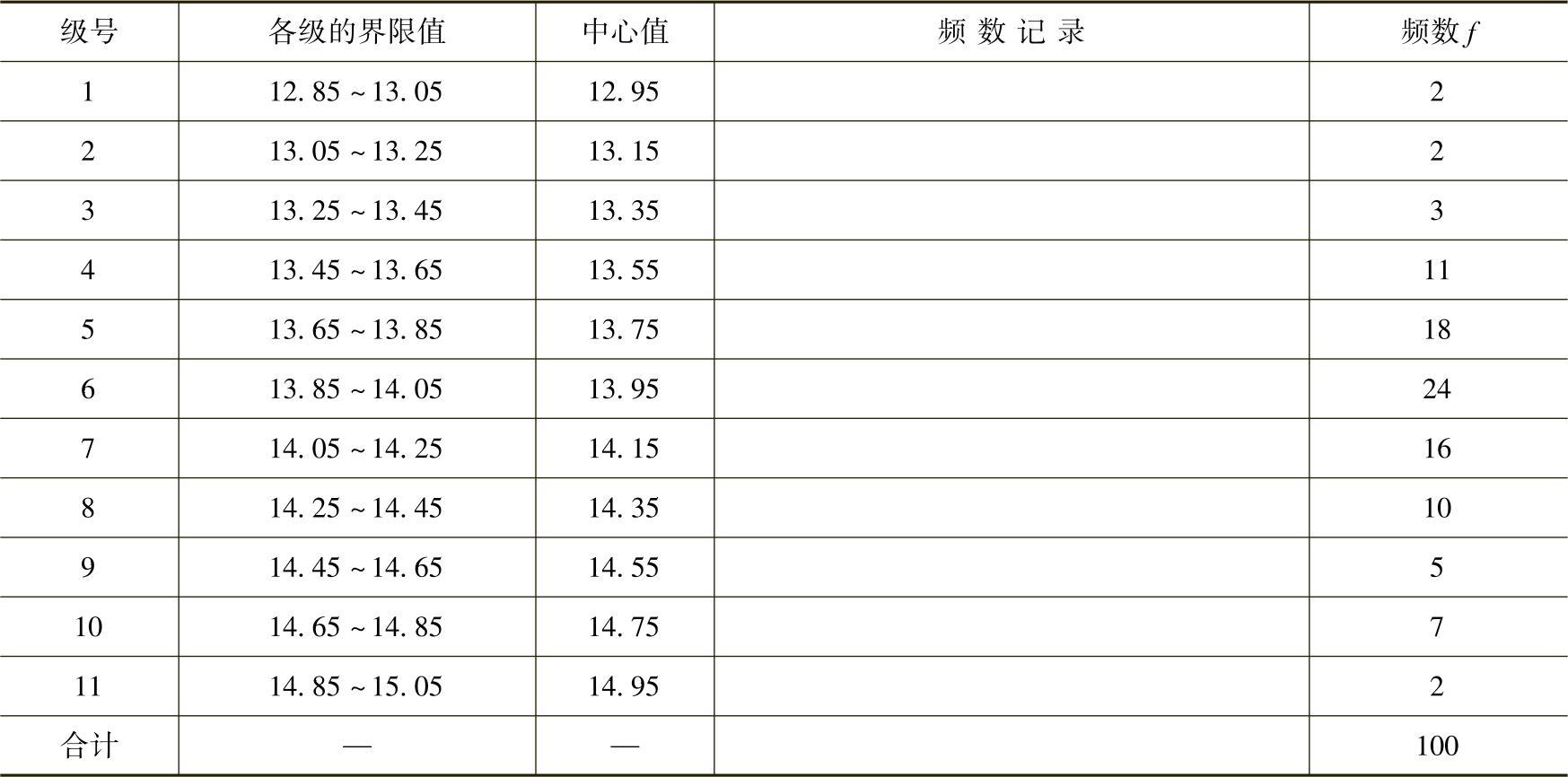

5)作出频度分布表。如表1-2所示为测量到的一组数据。将级的极限值和中心值填入表1-3中,逐个确认表1-2中的数据属于哪个级,记录频度。

6)作出直方图,如图1-6所示。

①横轴画出级的界限值,并标上数值。

②纵轴标上度数(个数)。

③画出柱形。

④写上部品名、测量部位、测量时间、作成日、作成者、数据个数等必要事项。

表1-2 数据表

(续)

表1-3频数记录表

6.散布图

一切客观事物总是相互联系的,每一事物都与它周围的其他事物相互联系,互相影响。产品质量特性与影响质量特性的诸因素之间、一种特性与另一种特性之间也是相互联系、相互制约的。反映到数量上,就是变量之间存在着一定的关系。这种关系一般说来可分为确定性关系和非确定性关系。

图1-6 直方图

所谓确定性关系,是指变量之间可以用数学公式确切地表示出来,也就是由一个自变量可以确切地计算出唯一的一个因变量,这种关系就是确定性关系。例如,电学中欧姆定律U=IR(U代表电压,R代表电阻,I代表电流)就是确定性关系,如果电路中电阻值R一定,要求该电路必须保证在一定范围,此时可以不直接测量电压U,只要测量电流I,并加以控制就可以达到目的。

但是,在另外一些情况下,变量之间的关系并没有那样简单。例如,人的体重与身高之间有一定的关系。不同身高的人有不同的体重,但即使是相同身高的人,体重也不尽相同,身高与体重还受年龄、性别、体质等因素的制约。它们之间不存在确定性的函数关系。质量特性与因素之间的关系几乎都有类似的情形。

在实际中,由于影响一个量的因素通常是很多的,其中有些是人们一时还没有认识到或掌握的,再加上随机误差的存在,因此这些因素的综合作用,就造成了变量之间关系的不确定性。通常,产品特性与工艺条件之间、试验结果与试验条件之间,也都存在非确定性关系。我们把变量之间这种既有关,又不能由一个或几个变量去完全或唯一确定另一个变量的这种关系,称为相关关系。

两种对应数据之间有无相关性、相关关系是一种什么状态,只从数据表中观察很难得出正确的结论。如果借助于图形就能直观地反映数据之间的关系,散布图便具有这种功能。

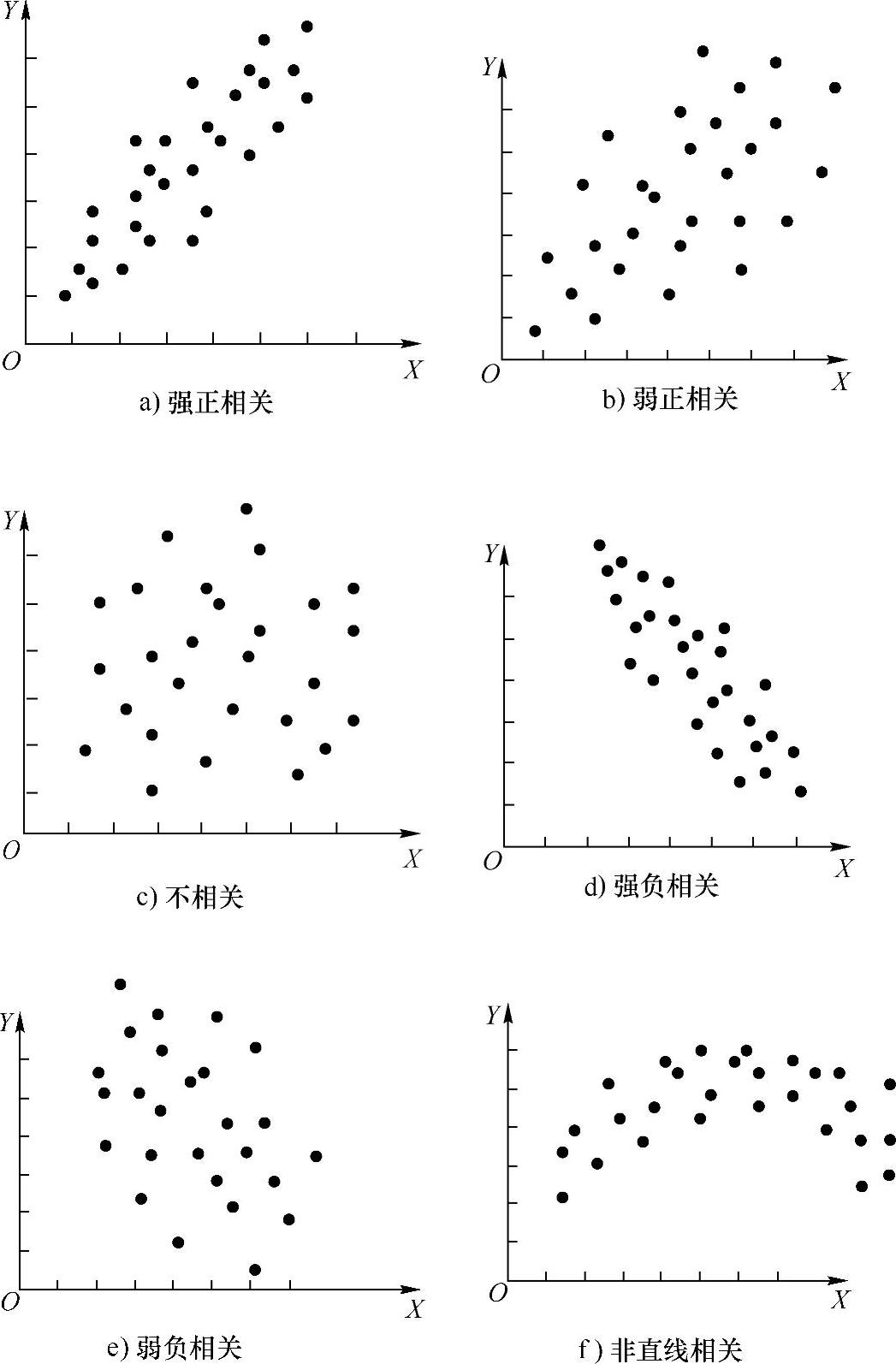

散布图,又称相关图,是描绘两种质量特性值之间相关关系的分布状态的图形,即将一对数据看成直角坐标系中的一个点,多对数据得到多个点组成的图形即为散布图。

散布图的类型主要看点的分布状态,判断自变量x与因变量y之间有无相关性。两个变量之间的散布图的图形形状多种多样,归纳起来有6种类型,如图1-7所示。

(1)强正相关 在图1-7a中,当X增加时,Y也增加,表示原因与结果有相对的正相关关系,如面积与直径的关系。

(2)弱正相关 在图1-7b中,点的分布较广但是有向上的倾向,此时若X增加,一般Y也会增加,但是X除了受Y的影响外,可能还受其他因素影响。有必要进行其他要因再调查,这种形态称为弱正相关,如身高与体重的关系。

(3)不相关 如果散布点的分布杂乱,如图1-7c表示,没有任何倾向时,称为不相关,也就是说,X与Y之间没有任何的关系,如大气温度与大气压力。这时应先将数据按人(部门、班组、供应商等)、设备、时间、物、环境等分层之后再分析。

(4)强负相关 在图1-7d中,X增加,Y反而减少,而且呈现出一直线发展的趋势,这种形态称为强负相关,如油的黏度与温度的关系。

(5)弱负相关 在图1-7e中,点的分布较广但是有向下的倾向,此时若X增加,一般Y会减少,但是X除了受Y的影响外,可能还受其他因素影响。有必要进行其他要因再调查,这种形态称为弱负相关,如举重力与身高的关系。

(6)非直线相关。在图1-7f中,X增大,Y也随之增大,但是X增大到某一值后,Y反而开始减少,因此产生散布图点的分布有曲线倾向的形态,称为非直线相关或曲线相关,如记忆与年龄的关系。

图1-7 散布图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。