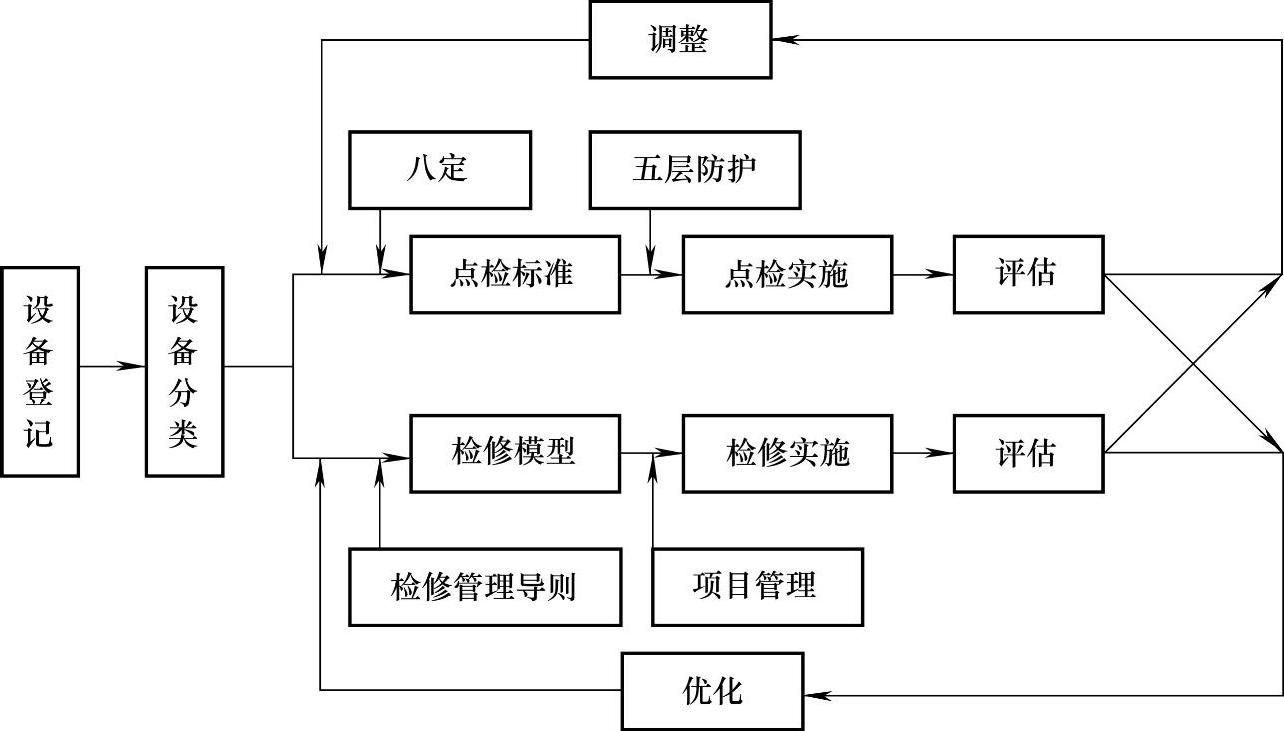

优化检修工作是事故检修、定期检修、状态检修与改进性检修的有机融合,力求避免过修与欠修的频繁出现。而检修方式的有机融合,必须以设备状态的把握为依据,点检定修制实施的目的就是通过现场设备点检工作的有效实施,充分获取设备的过程与状态信息,对设备长期运作过程中发生的劣化进行全面测定,落实寿命周期的倾向性管理,实施多种检修方式并存的优化检修,进而控制费用最小化。点检定修所基于的信息管理与策略优化,可基本归于两个关联的PDCA流程,如图5-5所示。

图5-5 点检定修PDCA流程图

要评估一个企业点检定修工作落实的情况,可以根据图5-5的流程,对各个环节的实施与持续改进情况进行分析、评价。从点检的实施与检修的优化两个指标进行综合考虑,即检修模型中检修周期与各级检修的组合方式是否获得优化调整、各级检修的时间是否获得有效控制、每一次的设备检修项目是否根据设备状态获得有效优化,企业的总体检修工作是否获得了有效平衡,从而使得人力、物力、财力资源获得充分利用和良好调节。(www.daowen.com)

对于当前国内实施点检定修的工矿企业的现状来看,有些企业对设备状况把握与劣化管理缺乏,使得点检工作对检修策划的指导性不够,事故检修、定期检修、状态检修及改进检修等多种检修方式得不到合理配置,管理成果不明显。无论是点检工作及其数据信息的海量,还是现场点检及设备信息数据的缺乏,都会导致对设备状态把握及劣化管理的不足。前者是工作量束缚了有效的分析、总结与改进,后者是没有充分的资源可提供参考。没有充分、有效的支撑资源,对检修方式的采用、定修周期的改进与检修项目的优化都失去可靠的依据,造成点检与检修自成一体,不能互相融合。还有一些企业在现有国家、行业规约的限制面前,缺乏开拓与创新精神,安睡在国家、集体企业的温床里,抹杀了进取心,使得大家在改进、优化与安守现状的思绪中变得茫然,结果往往是安于现状、明哲保身,失去了市场经济环境下企业管理的目的性与个体的能动性。

优化检修管理的两个基础支撑是点检与定修,其共同依托是设备的分类管理思想,若把它作为设备点检工作和检修策划工作的前提指导,就避免主次不分、轻重不分,撒大网抓小鱼,无谓的浪费有限的资源。在分类管理的大前提下,通过扎实的现场设备点检工作,把握设备状态,不但要进行设备可靠性的总体评估,还要进一步进行设备性能状况的细致评价,并以此为基础,优化检修策略,平衡工作任务,进而采取有效措施控制和提升设备能力,达到降本增效的目的。

在工作中牢牢把握“为什么做”和“如何做”这两个问题,可以使目的明确、工作有效。避免设备分类管理、设备点检与检修策划三者的割裂,设备分类是基础,在此基础上的点检与检修是两个精密联系不可分割的体系,点检离开检修就失去了存在的必要。在设备点检基础上进行事故检修、定期检修、状态检修及改进检修的有机结合,平衡日常维修、零修与定期大小修的工作量,一方面是设备分类管理的充分体现,是对设备与物力资源的有效管理与使用,另一方面是为当前工矿企业越来越有限的人力资源提供合理的工作环境。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。