冶金行业,在20世纪80年代率先引入点检制管理模式后,设备管理就取得了长足的进步,且大幅度降低了设备的故障和事故停机率。如1987年我国冶金系统10个试点企业推行点检制,主要生产设备故障和事故停机率比上年同期下降40%。

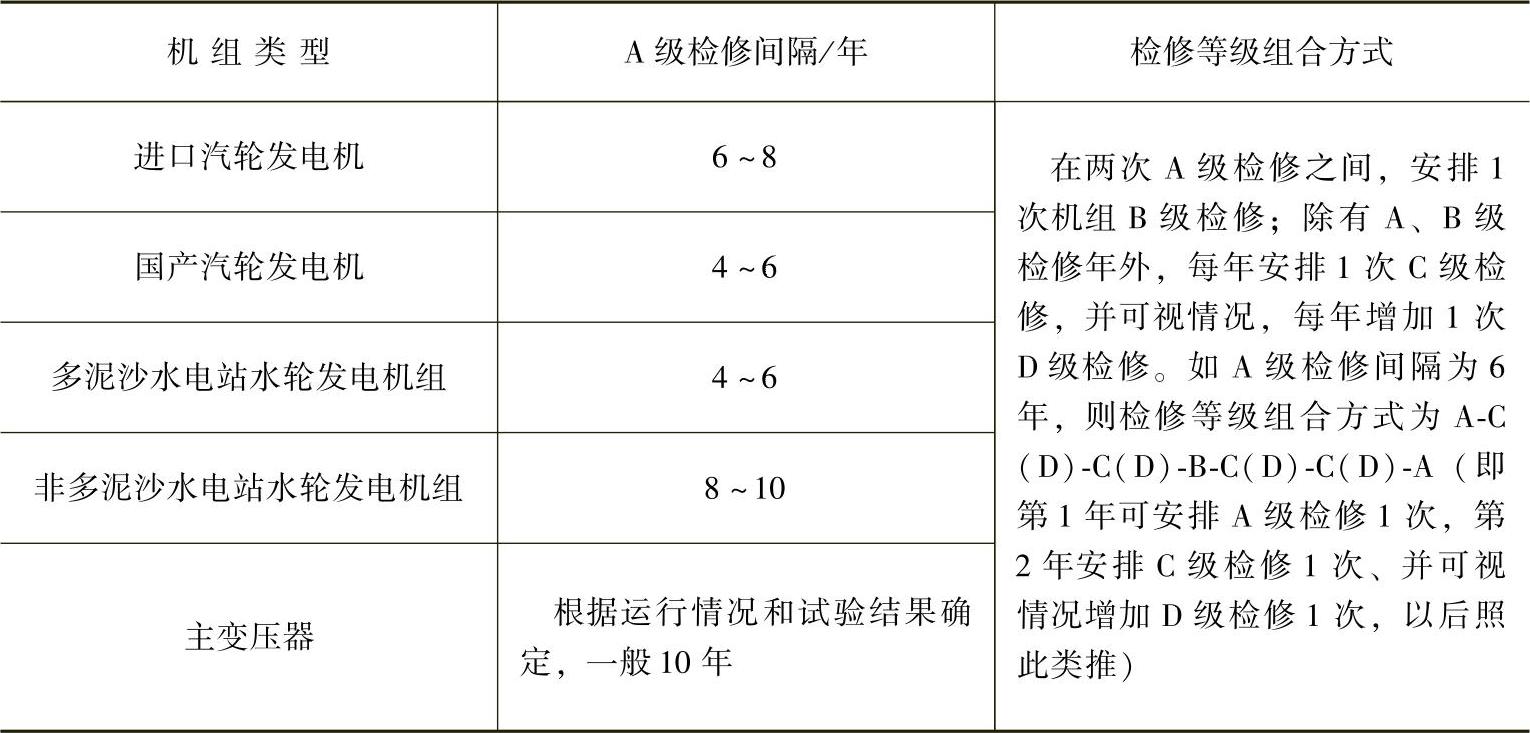

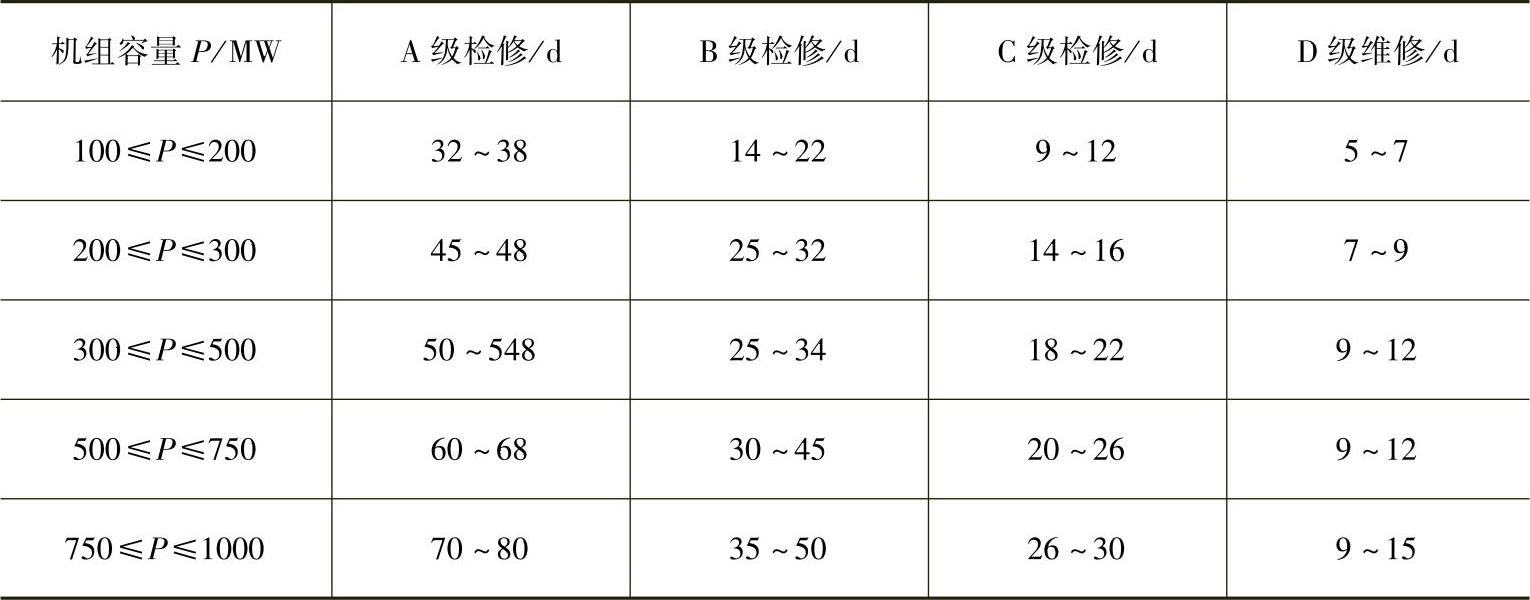

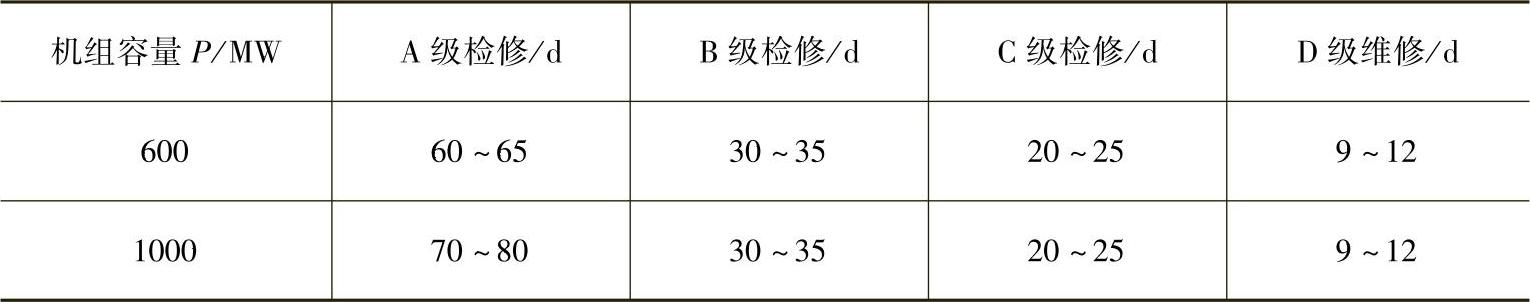

而在电力企业,通过点检管理,提升设备状态把握与劣化倾向性管理,发电机组的检修模型也获得了有效优化。根据电力行业的标准《发电企业设备检修导则》(DL/T 838—2003),发电机组的检修分为A、B、C、D4个等级。目前电力企业,推荐各类机组执行的A级检修间隔和检修等级的组合方式见表5-1。具体到各区域、各电厂,情况又各有不同,主要体现在B、C、D修的组合方式,尤其是东南沿海地区,部分火力发电企业根据自己的设备运行状况,由每年一次C修而改为1.5~2年一次C修的模式较为普遍,同时根据需要,适当补充D修,从而使得检修模型成为A-(C)-C-B-(C)-C-A,有效缩短了机组检修期,提升了机组运行小时。在根据具体设备状况,优化检修等级组合方式的同时,对DL/T 838—2003导则推荐的检修停用时间也有了适当的调整,导则推荐的汽轮发电机标准项目检修停用时间见表5-2,某厂60万、100万机组的检修停用期见表5-3。

从对以上部分电力企业检修组合及检修停用时间的调整可以发现,对于普遍实施点检定修制的东南沿海区域火力发电企业,它们的机组检修模型在实际实施过程中获得了有效优化。发电机组检修间隔与机组检修等级组合的优化,以及机组检修时间的有效管理,充分体现了设备分类管理与点检定修实施在当前电力企业的真实意义。

表5-1 机组A级检修间隔和检修等级组合方式

表5-2 DL/T 838—2003导则推荐的汽轮发电机标准项目检修停用时间

表5-3 某厂60万、100万机组的检修停用期(www.daowen.com)

无论是当前推行点检定修范围较广的电力企业,还是最早引进点检制的冶金系统,从点检制获取的好处不言而喻。

一方面这一管理通过点检制实施,使设备管理工作者对自身设备状况的掌握程度不断加深,有利于及时对出现的问题采取适时的对策,把问题解决在萌芽状态,或使设备性能获得及时恢复、延长设备使用寿命、合理降低设备检修等级,并进一步拉长设备检修周期,获得设备运行时效最大化。

另一方面,通过有效的点检管理与设备分类管理,在检修项目策划时,综合考虑自身设备管理人力资源与检修市场人力资源的约束因素,根据设备状况,通过优化检修项目策划,合理平衡各次设备检修中的检修计划,以有效控制作业量,达到控制检修时间的目的。

同时在检修实施过程中,通过检修管理项目制的实施,检修作业中全面质量管理的落实,以及运行、检修、设备管理人员间的通力协作,使得在有限的时间内,有效完成预定计划。

把设备状态的把握结果针对性地应用到各类设备的检修实施过程中去,而不再单纯地实施固化的计划检修模式,真正从现代设备可靠性管理角度,以及企业低成本运行管理的需求出发,是实施点检定修的使命所在。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。