在建国以后直至20世纪80年代的三四十年中,我国实行计划预修制的设备维修管理模式。计划预修制,即设备的统一计划预修和使用制度,它的基本依据是长期以来对设备磨损、腐蚀规律的研究和积累,认为设备有一个相对固定的劣化周期。苏联的奥尔尼则工厂1932年提出了定期修理的预防性维修制度。该厂出版的《机器制造企业设备定期修理制度》被广为采用。当采用的计划预修理制度能保证规定的计划修理周期接近于实际设备需要的维修周期,而且计划修理工作量与实际需要量相符合时,定期修理制度才能有效[5]。

在设备自动化程度不高,且设备设计欲度相对较大的情况下,这种维修模式有一定的合理性。因而,许多人相信提高设施可用度的最佳方法是定期对设施进行某种预防性维修,包括定期大修和更换部件。这种基于工龄相关性故障模式的思维,适用于某些简单的设备和一些有支配性故障模式的复杂部件。特别是在工质与设备部件直接接触下具有明显磨损特征的设备,像粉碎机和料斗衬里、螺旋式输送机、机床、水泵叶轮、高炉耐火材料等。

从对设备故障模式的新研究成果看出,老的“寿命周期”和“浴盆曲线”这两种基于寿命周期单一的故障机理已经不再满足当前越来越复杂的设备状况,定期大规模解体维修已经不再适应于自动化水平不断提高的设备的维修管理。

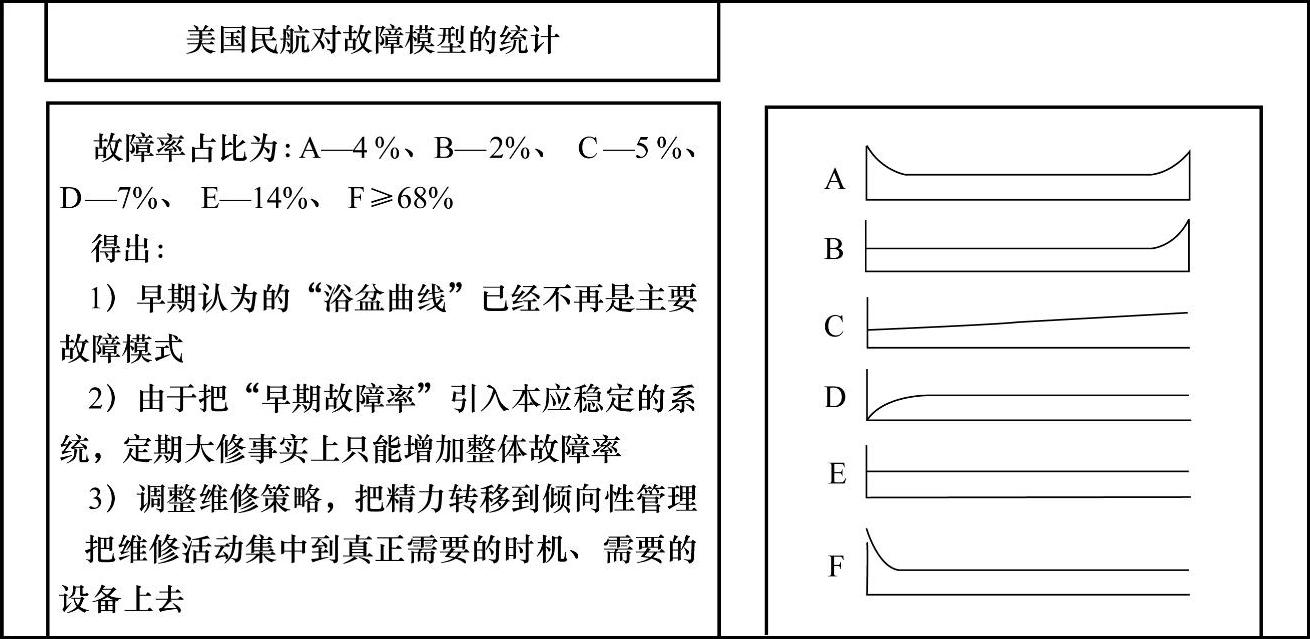

图1-5 美国民航对故障模型的统计

美国民航对故障模型的统计如图1-5所示,从中可以发现,定期解体大修的方式把大量的“早期损坏率”引入了本应稳定或本已稳定的系统,使得设备的整体故障几率明显提升,出现要么不修,要么修完以后问题一大堆,如导致机组、设备修后不能按时启动或开机后忙于消缺补漏的情况。

20世纪80年代,我国在冶金行业首先引进应用设备点检工程。在此后的几十年中,该设备管理模式逐步推向电力企业及汽车等装备制造企业,逐步形成了设备点检定修管理模式。2004年,DL/Z870—2004《火力发电企业设备点检定修管理导则》出台,用以规范指导火力发电企业的设备检修管理,推进以点检为基础的优化检修模式。

在装备制造业、火力发电企业中普遍推广应用的“点检定修”管理模式,凭借信息化管理平台,通过点检工作获取设备可靠性管理需要的状态信息,并由此采取及时消缺维修与优化检修计划。这种优化检修管理模式,也可称之为广义的状态检修。点检定修是故障检修、预防维修、状态检修、维修预防等多种检修管理方法与可靠性管理的完美结合,是根据我国自身的文化环境和设备管理需求,通过消化吸收提升而成的设备维修管理模式。紧跟时代脚步,实行现代设备管理的新模式,是工矿企业进行设备管理模式革新的必然选择。

实行点检定修就是要对不合理的设备维修管理模式进行优化,将具体实施的维修策略和方式重新组合。为此需要实施一系列的配套调整措施,从机构建设到管理流程,从岗位职能体系到企业管理标准制度,从设备管理技术标准到一系列的操作表单设计等等都需要进行调整。其主要内容包括:

1)对原有企业资源进行梳理、评估,提炼出原组织体系的有效成分,调整企业组织机构设置,使之符合新设备维修管理模式的需要。(www.daowen.com)

2)优化企业组织的职能体系,积极利用、充分发挥企业内部人资团队的潜在力量,并采用新思路、新流程来促进企业的设备管理和生产发展。

3)开展管理提升活动的调研和自我诊断工作,在基础管理方面从规章制度、工作标准、管理流程、记录证据、绩效评价等几个方面着手,优化并形成基础管理和专项管理的支撑体系。

4)分步实施,逐步推进,并对实施过程中的有效因素与存在问题进行及时总结,根据有利于管理推进与工作开展的原则,有计划地进行稳步调整。

通过有效的设备点检、劣化控制和倾向性管理,掌控设备状况,减少频繁出现的随机故障,优化检修策略,平衡大、小修的工作量,提升检修安排的有效性和及时性,并最终控制维修成本。

点检定修使得企业设备管理领域权利层层下移,使得员工对企业经济、技术管理的职能获得提升,并最终使企业管理模式向扁平化方向发展,精简的管理流程,提升了设备管理的能力。

同时,点检定修为多种优质元素的组合提供了一个优秀的平台,从组织构架到职能分配,从流程设立到现场实施,从管理模式到方法策略,形成了一个规范、有序、灵活的优秀管理平台。

点检定修的设备维修管理模式具有规范性,从制度、标准、流程、执行、评估到考核都有据可依。具有有序性,从分工、职能到实施都清晰明确。具有灵活性,能为各种维修策略、方法提供融合的基础。

同时,从推动这项设备维修管理模式至今,相关企业对设备状态把握的程度明显提升,检修计划安排的针对性、有效性极大提高,检修实施与质量管理受到控制,设备的可靠性获得有力保障。同时员工的自主管理、过程管理有明显改善,企业经营业绩普遍提升。通过实践的验证,证明点检定修这一设备维修管理模式的实施具有积极意义。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。