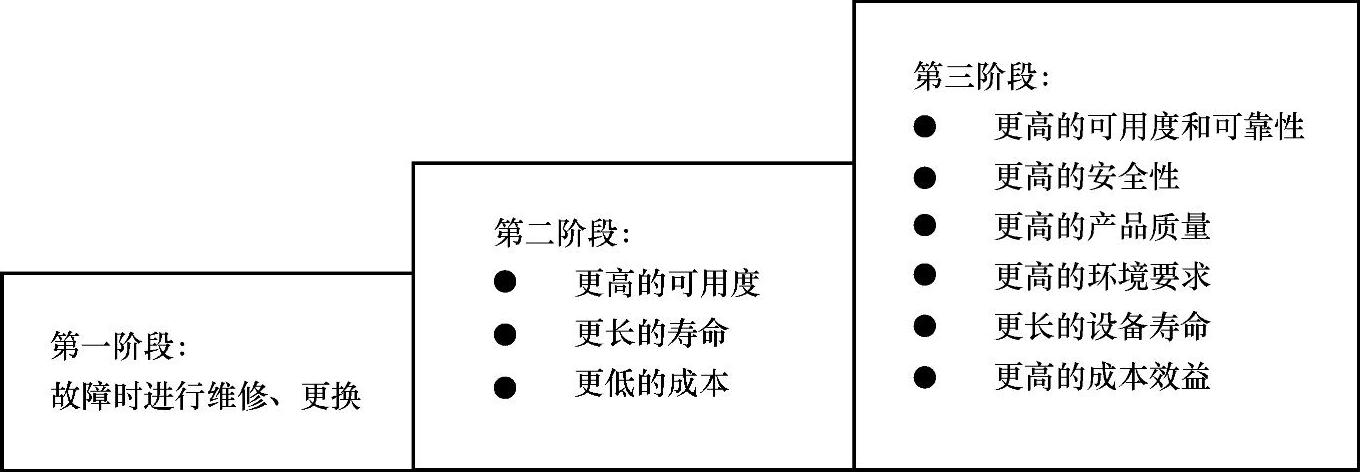

随着设备规模的不断扩大,设备本身及设备与设备之间的系统性日益提升,设备运行、控制的自动化程度也越来越高,这意味着影响维持满意质量的过程中可能出现的故障越来越多,停工时间对产品产量、运行成本和售后服务带来的影响日益明显,这些突出体现了可靠性和可用度在机械化和自动化不断增强的设备管理中的关键程度。另外,越来越多的故障会产生安全和环境带来不良的后果,随着安全和环保标准的提高,使得对设施完好性的要求不仅仅考虑费用问题,而是企业是否能适应国家强制性标准而生存的问题。在对设施依赖性增加的同时,设施的运行费用和资金占用量不断提升,为最大限度地实现投资利益回收,必须保证设施在寿命周期内高效运转。图1-2展示了对设备维修期望值增长的发展过程。

图1-2 维修期望值的增长

设备规模、性能的飞速发展,社会对安全与环保要求的不断提高,以及企业本身对低成本运营的要求,与对设备运行期望值的不断提高,促使大量的科技工作者、设备厂商和一线生产管理人员,加入到对设备故障及其管理的研究和实践工作中来。通过多年来的实践,对设备故障模型的研究越来越深入,新的研究成果大大改变了对设施工龄期与故障关系的很多基本看法,尤其是发现大多数设施的运行工龄与设施发生故障可能性之间的联系不是以前认为的那么紧密。

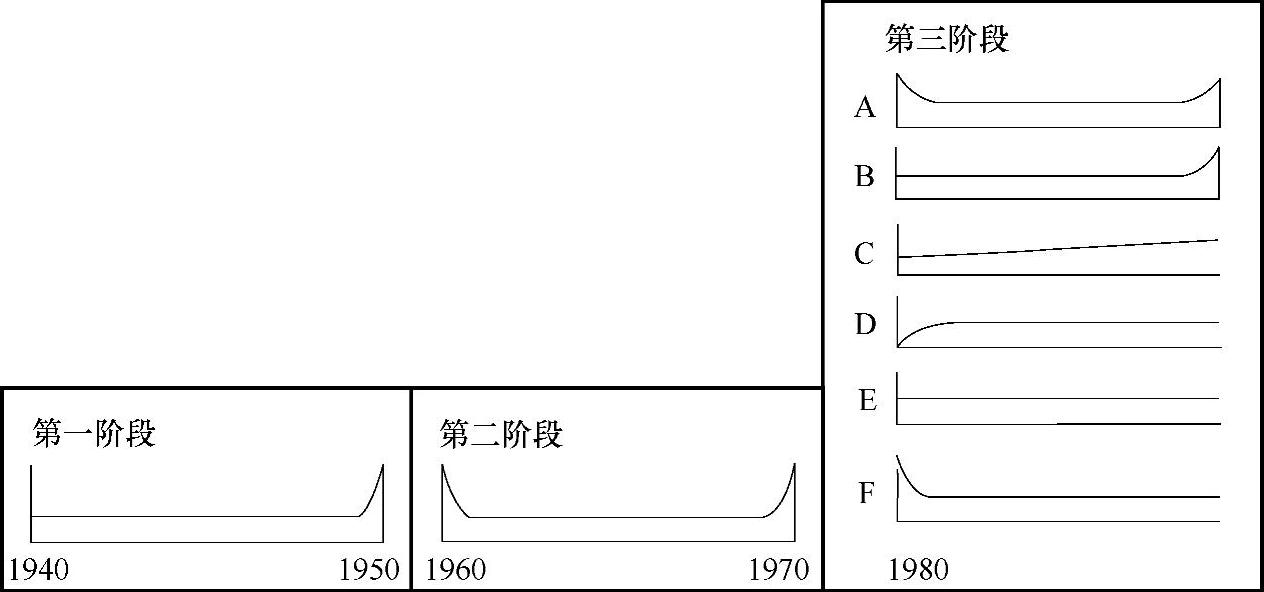

目前的研究已把故障归为六种基本类型(如图1-3所示),对民用飞机进行的研究表明,部件的4%属A型,2%属B型,5%属C型,7%属D型,14%属E型,而不低于68%属F型。由此得出:

1)早期认为的“浴盆曲线”已经不再是主要故障模式。

2)由于把“早期故障率”引入本应稳定的系统,定期大修事实上只能增加整体故障率。

3)调整维修策略,把精力转移到劣化倾向性管理,把维修活动集中到真正需要的设备、需要的时机上去。

新的故障模式的研究成果真实地体现了设备在生产服务过程中的故障机理,极大地丰富了故障因素分析与对策手段实施,有利于设备管理工作者根据自身生产设备的具体特性,合理确立检修策略。图1-3所示为设备故障类型的发展。

图1-3 设备故障类型的发展

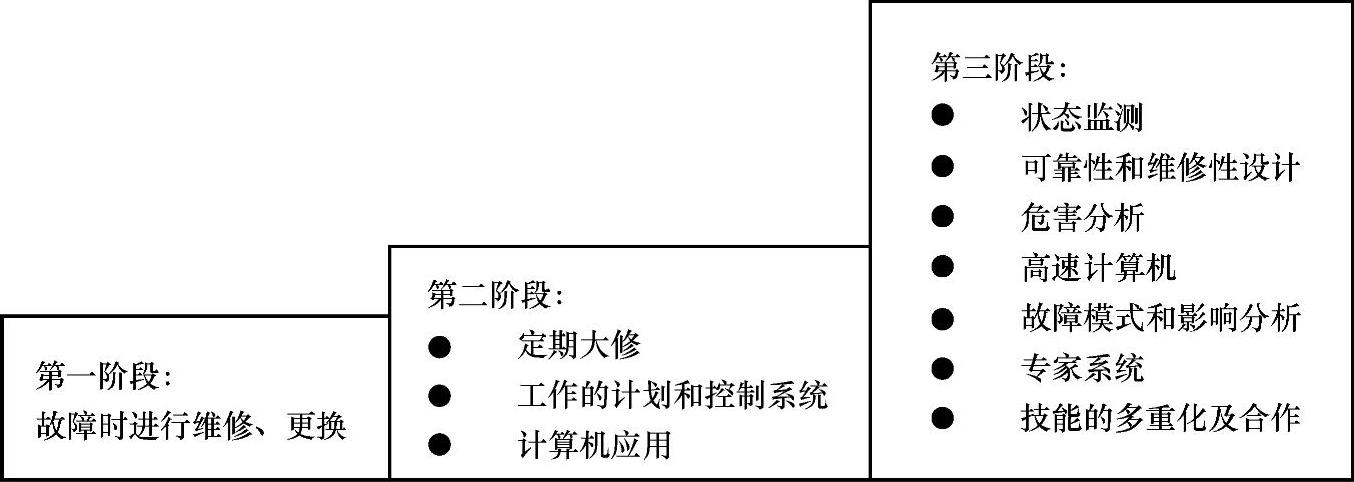

对设备安全、环保、经济运行期望值的攀升,使科技工作者、设备生产厂商、设备使用与管理人员开展多方面的深入研究与开发,为设备的运用与管理领域带来了许多行之有效的新观念、新技术。状态检测技术、以可靠性为中心的维修管理就是这一过程中产生的影响深远的新技术、新设备管理方法。维修观念和技术的变化如图1-4所示。

以可靠性为中心的维修(Reliability—Centered Maintenance,RCM)是一种设备维修管理方法,旨在确定为确保任何设施在现行的使用环境下,保持实现其设计功能的状态所必须采取的活动。(www.daowen.com)

RCM的分析方法基于以下七个基本问题层层展开。

1)在现行的使用环境下,设施的功能及相关的性能标准是什么?

2)什么情况下设施无法实现其功能?

图1-4 维修观念与技术的变化

3)引起功能故障的原因是什么?

4)故障发生时,会出现什么情况?

5)什么情况下各故障至关重要?

6)做什么工作才能预防故障?

7)找不到适当的预防性工作该怎么办?

针对以上属性、功能、异常因素及处理方法等设备管理过程中的几个基本问题,RCM方法做了以下几个基本工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。