1.不合格品控制程序(案例)

(1)目的和范围 本程序是为了防止不合格品的出厂使用,本程序控制范围包括产品用的原辅材料、外购件、外协件等进厂检验所发现的不合格品及生产过程检验和成品出厂检验所发现的不合格品。

(2)职责

1)技术部负责制定不合格品评定的标准及不合格品的使用让步规定,并负责不合格品的原因分析和改善措施认可。

2)检验员负责对产品的合格与不合格的判定。

3)检验科负责对不合格品进行评审与监控,防止不合格品的使用或出厂。

4)不合格品的分离由检验员、车间负责人或仓库保管员执行,检验员做好不合格品标识。

5)生产部负责对外协件的不合格情况向协作方交涉;采购人员负责对外购件的不合格情况与供方交涉。

(3)措施与方法

1)在不合格品的处理中,应保证不合格品的标识准确和隔离存放;不合格品一律不得出厂。

2)检验科负责对厂内不合格品进行评审,评审依据技术部提供的技术文件按质量缺陷的重要性分级区别对待。

3)客户退回的不合格品,由技术部组织检验科及质量部进行评审,调查分析原因并书面向总经理或管理者代表汇报,作出处理意见并提出改善和预防措施。

(4)评审后的处置 评审后的处置一般为返工、返修、让步接受、拒收、报废。

1)返工:产品在通过重新加工后能达到图样要求称为返工品。返工由现场检验员判定。检验员确定不合格品,返工后应在检验单上明确检验结论为返工及返工数量、返工项目,返工后的产品应按要求重新检验。

2)返修:产品在加工或返工后有些项次仍不合格但不影响预期使用的产品称为返修品。检验员将不合格情况向检验科长汇报,由检验科长联系相关技术人员到现场评审后确定。评审后技术人员明确返修项次及重新规定技术质量要求,返修后的产品按重新规定的技术质量要求重新检验。

3)让步接受:不合格品经过销售部与客户交流,客户书面同意接受的产品。

4)拒收:由供应方提供的零件,当检验后确定为不合格或不合格品>5%,由检验员填写检验单注明不合格情况,并通知仓库保管员拒收或办理退货手续。

5)报废:检验员有权对不合格品作出决定。报废品由所处班组的检验员放入报废品箱或报废品库,报废品在生产现场上停留的时间不得超过一天。

2.不合格品的处理办法(案例)

(1)制定本办法目的 主要是为了加强和完善产品制作过程中的品质管理,提升产品品质,同时降低管理及生产成本,减少主机厂及公司直接和间接损失,创造良好的协作环境。

(2)范围 本办法规定了本公司所有产品及原辅材料的进厂验收、现场作业、包装运输、市场退货等全过程不合格品处理管理方法。

本办法在双方履行合同的基础上对本公司所纳入的单品、半成品进行鉴定、确认、兑付、回收、管理。

(3)不合格品解释

1)所有未按图面和样件制作的零件和部件。

2)按图面和样品制作,但未能达到图面和样品所规定的尺寸公差要求的。

3)未经许可任意改变素材和任意改变结构尺寸所制成的零件和部品。

4)未达到所规定技术要求的零件和部品。

5)在制作、搬运、包装过程中碰伤、擦伤、撞凹、碰瘪、变形的零件和整体部品。

(4)不合格品的处理方法

1)外协厂商所提供的零件及部件,经验收对照不合格品五项判定内容,符合其中任意一项,均作退货处理。

2)外协厂商所提供的零件及部品,经验收基本达到装配要求,但经装配生产线现场修复后方可使用的,作不合格品留用。

3)经主机厂验收未能达到供货标准,而造成退货的,按主机厂对本公司的处理办法进行处理。

4)产品销入市场后,售后服务退货的不合格品,按主机厂对本公司的处罚办法处罚。

(5)不合格品扣款办法

1)退货:①进料检验后发现不良而直接退货,按批量扣款××元/批。②制程中发现不良而退货,每只产品扣×元。

2)回用:进料检验后或制程中发现不良而判定可回用时,每只产品扣×元。

3)由外协厂派人维修:进料检验后或制作过程中发现不良而由外协厂派人维修的,同时每只半成品扣×元。

4)由本公司返修:进料检验后或制作过程中发现不良而由本公司返修的,每只半成品扣×元。

5)报废:如果由于外协厂供的部品造成本公司产品报废的,则按组合件的成本价扣款,每件扣×元。(www.daowen.com)

6)成品造成退货,外协厂商按相应加工工序或责任主次给予赔偿。

7)售后服务。主机厂退货的报废成品件,按主机厂所提品质不良内容凡属于外协商责任的,如全责按全价扣款(主机厂扣款多少,本公司向外协厂商扣多少),另外加收5%管理费。

8)配套厂索赔款由财务部在每月底一次性扣除。

3.制作不良品责任处理办法(案例)

为加强产品制作流转过程中的品质管理,对不合格品责任划分重申如下:

1)中组合首道工序(卷圆、内芯装前盖、后盖焊尾管、筒体)应对配套厂部品件确认,发现不合格品(划痕、碰瘪、缺角等)应及时向质检科质检员报告,立即办理报废手续。

2)大组合首道工序——,应对中组合半成品确认,发现筒体、前后盖、前管组合碰瘪等不合格应及时向质检员报告处理,通知中组合班长确认并办理报废手续。

3)喷涂班首道工序(喷丸),应对大组合半成品件确认,发现筒体、前后盖等碰瘪应及时向质检员报告处理,通知大组合确认并办理报废手续。

4)发现半成品碰瘪及时通知喷涂班班长,确认办理报废手续。

5)各班组对上道工序班组半成品品质应确认,在制作中再发现不合格品应自负。

6)不合格品经济损失的计算规定:

①能更换零部件,按零部件价格计算金额,返修时间自负。

②对不合格品应将未坏核心部件完好取出,制作修复时间自负。

③中组合半成品报废按零部件价格及加工费计算不合格品报废金额。

7)质检班对配套厂不合格品及影响公司制作品质,应及时通知配套厂确认,其通知单要按月编号,由其承担经济损失,并引起配套厂领导高度重视,预防不合格品再次发生。

8)质检班对不合格品应及时确认办理报废手续,并做好统计台账,作为半年(或年终)奖考核依据。

9)质检员接到班组不合格品报告,未及时处理而造成损失,其赔偿责任由质检员承担。

10)以上规定各生产班组及质检班应严格执行,落实责任,以减少不合格品发生造成的经济损失。

4.不合格品的处罚规定(案例)

(1)目的和范围 本规定为了能更好地贯彻落实好“三检制度”,提高各工序产品的合格率。

(2)措施与方法

1)操作工在生产过程中自检出来的不合格品(超过报废率)按工价的50%赔偿,自检的返工品不需赔偿但一定要在当班返修好,自检的返修品(超过返修品率)按工价的30%赔偿。

2)由检验员检验出来的不合格品按工价的150%赔偿,并要求责任人返修好。

3)操作工在操作过程中连续加工出三件或三件以上不合格品则为批量质量事故,由厂部根据具体情况处理。

4)操作工在当班所加工出的不合格品超过5件则为批量质量事故,由厂部根据具体情况处理。

5)在生产过程中下道工序操作工或检验员发现上道工序的不合格品则为质量事故,由厂部根据具体情况处理并给发现者一定奖励。

6)在生产过程中如有半成品混入成品中则为严重质量事故,由厂部按具体情况处理。

7)不合格品没经检验员同意而擅自将不合格品处理者将严肃处理。

备注:各工序单件赔偿工价为×元。

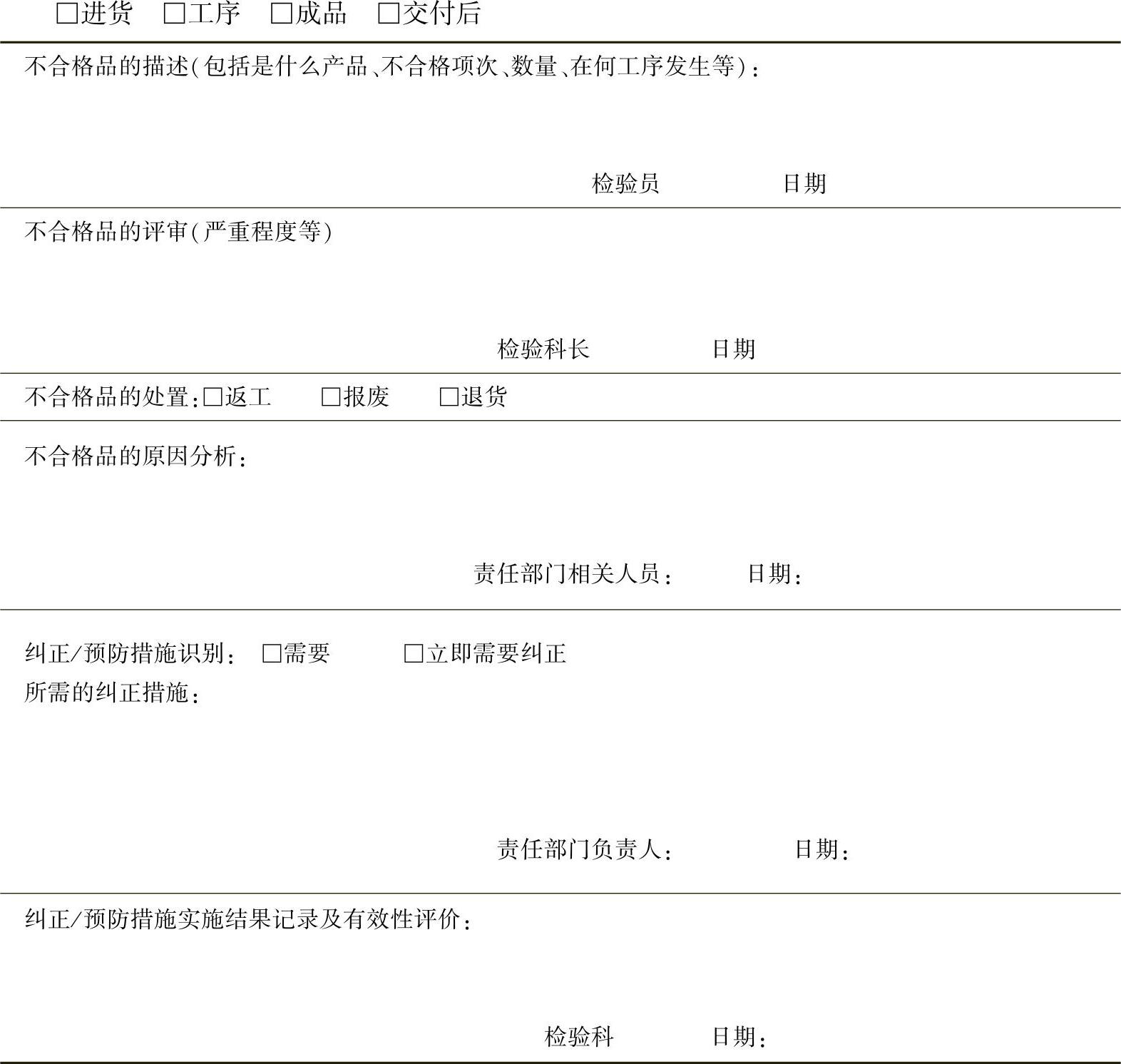

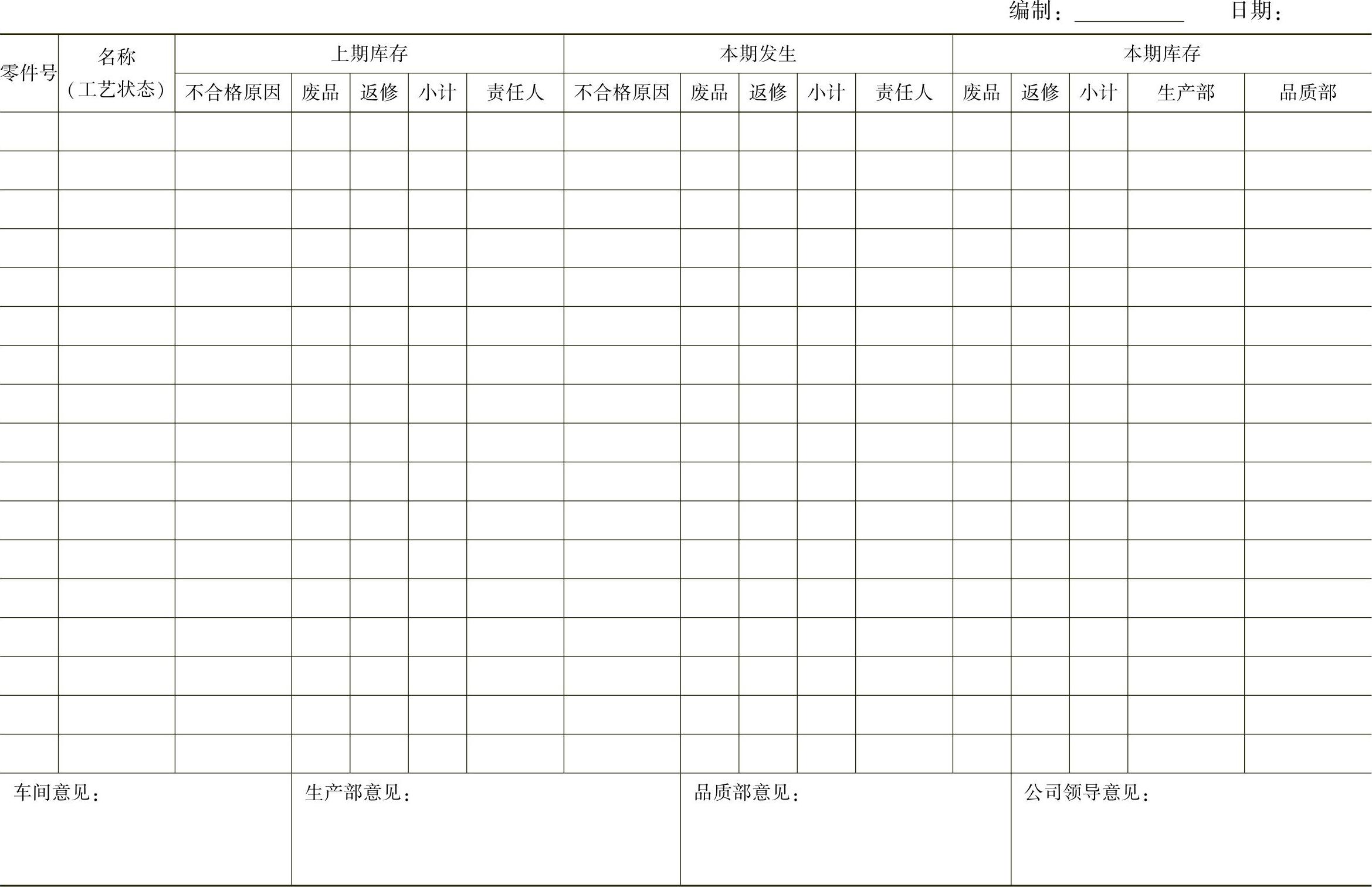

5.不合格品评审处置单(表6-28);工厂不良品处理记录(表6-29)

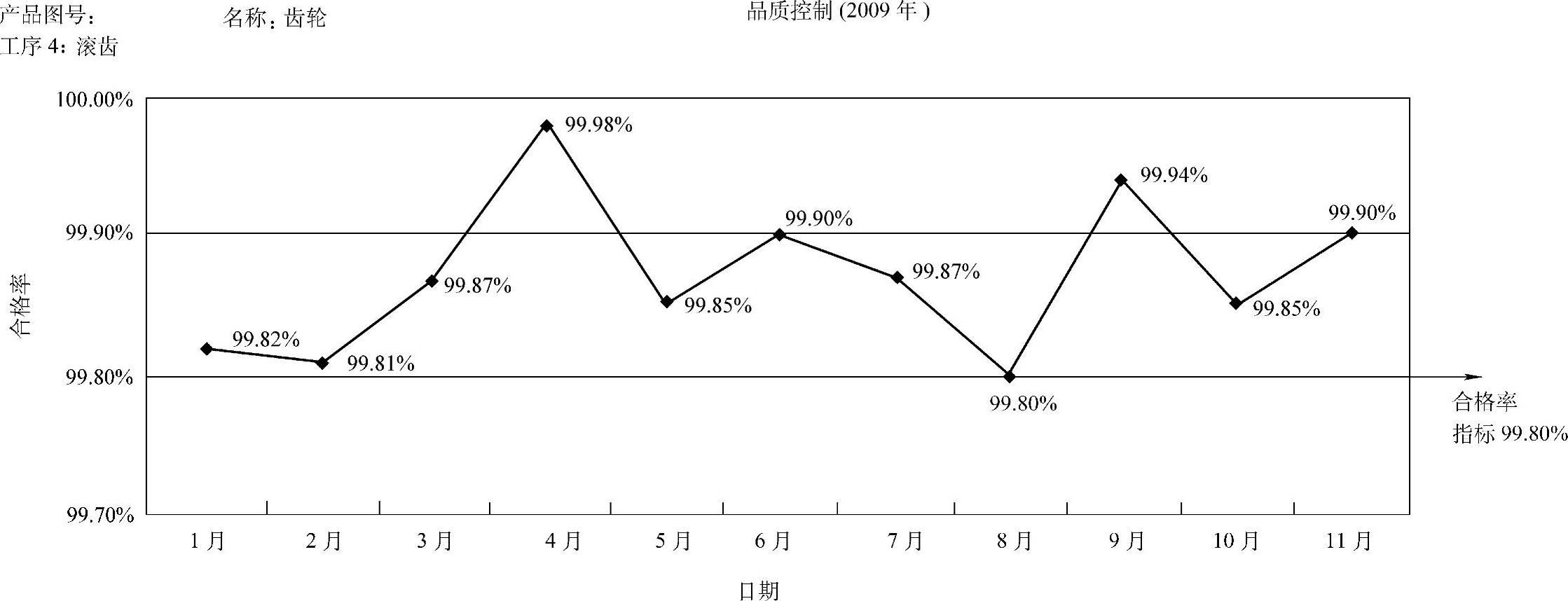

品质控制图表应用——齿轮加工滚齿工序合格率示意图如图6-7所示。

表6-28 不合格品评审处置单

表6-29 工厂不良品处理记录

图6-7 合格率示意图(案例)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。