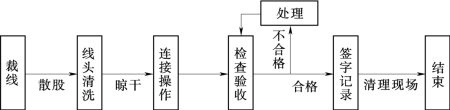

(一)绝缘导线直接连接的工艺流程

绝缘导线的直接连接操作主要包括:单股导线的缠绕、多股导线的插接等方法。连接操作通常分为绝缘层剥离、芯线连接操作及绝缘层恢复绑扎三个阶段。导线缠绕、插接方法连接操作的基本工艺流程如图6-71所示。

图6-71 导线缠绕、插接方法连接操作的基本工艺流程图

1.危险点及防止措施

(1)危险点。进行绝缘导线连接操作的主要危险点是线头伤人。

(2)防止措施。操作人员应与辅助操作人员保持一定的距离,操作过程中尽可能的相互提示,同时,尽可能地保持线头的长度在规定的长度范围内。

2.准备工作

(1)人员分工。一般情况下,进行导线连接操作可由两人协作进行,其中主要操作人员一人,辅助配合人员一人。

图6-72 绝缘导线绝缘层的剥离方法

(2)工器具及材料。用于绝缘导线连接操作的主要工具材料有:个人工具(主要是钢丝钳、电工刀)、断线钳、连接线、钢卷尺、汽油、导电脂(或电力脂)、绝缘胶布(带)、木锤等。

(3)绝缘层剥削。绝缘导线连接前应用电工刀或剥线钳将绝缘层削掉,其剥长度应满足进行连接所必需的长度。小截面塑料绝缘线可用单层削法或用剥线钳剥掉绝缘层;橡胶绝缘线或多层绝缘线,宜采用分段削剥,如图6-72所示,削剥时,刀口向外,以45°角倾斜切入绝缘层,像削铅笔的斜削方法,不可垂直切入,以免损伤线芯。

(4)导线芯线清洗。在导线连接端绝缘层剥离后,应按规定将裸露的导体表面,用汽油擦洗干净,清洗的长度应不少于接头连接长度的2倍,为保证导线连接的导电效果,导线清洗干净并晾干后,应在导体表面涂抹中性电力脂。

![]()

图6-73 单股导线铰接法接头外形

(二)绝缘导线直接连接的基本操作

1.小截面单股绝缘导线绞接法

小截面单股导线采用绞接法连接的外形如图6-73所示;本方法适用于截面在6mm2及以下单股同直径绝缘导线的连接。连接操作在完成接头处的绝缘剥削,并对接头处进行清洗、涂上导电脂后开始。具体操作过程如下所述。

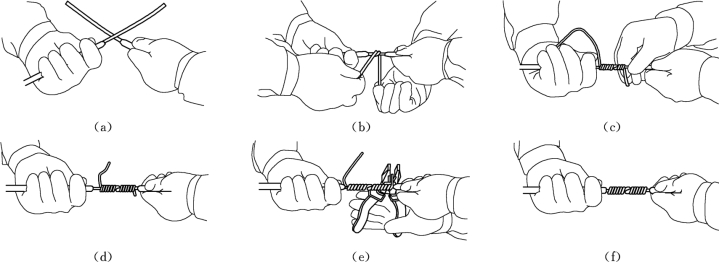

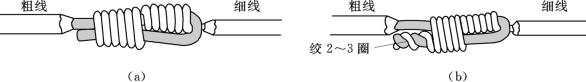

(1)如图6-74(a)所示,先将两连接导线线芯呈X形相交,然后互相绞合2~3圈,如图6-74(b)所示。

图6-74 单股绝缘导线铰接操作过程分解图

(a)两接头芯线交叉;(b)两芯线绞合;(c)绞合缠绕芯线;(d)两端芯线缠绕线头;(e)剪去余线;(f)完成连接

(2)如图6-74(c)所示,两操作人员互相配合,将每根线头分别紧贴在另一根线上,顺序向两端紧密、整齐的缠绕5~6圈;一人操作完成后,另一人再进行操作,如图6-74(d)所示。

图6-75 单股导线绑接法接头外形

(3)缠绕完成后,如图6-74(e)所示,由其中一人用手钳剪去多余线头,然后钳平绑线端头,完成连接,如图6-74(f)所示。

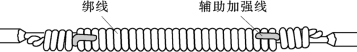

2.单股绝缘导线绑接法

单股绝缘导线采用绑接法接头的外形如图6-75所示,较大截面(如6mm2以上)的单芯绝缘导线进行连接时,为保证导线连接后有足够的连接强度,通常采用补强绑扎的方法进行。具体绑接的操作过程如下所述。

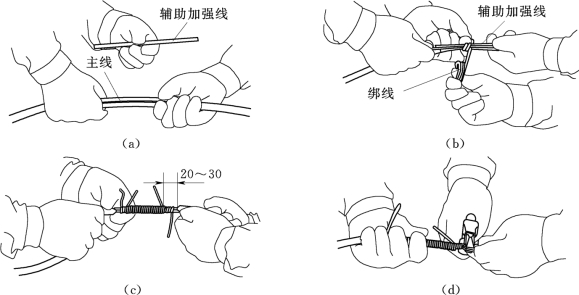

(1)如图6-76(a)所示,完成导线线头进行清洗处理后,先将两线头并合在一起,再敷一根同样截面、与剥削线头同等接头长度的辅助裸线。

(2)然后用直径不小于2mm的扎线,从中间向两端顺序缠绕,直至距导线绝缘层端头20~30mm处,如图6-76(b)所示。

图6-76 单股导线绑接法操作过程分解图

(a)合并线头并加辅助线;(b)用扎线进行绑扎;(c)完成绑扎缠绕;(d)剪去余线

(3)将辅助线折起,扎线继续缠绕3~5圈后与线头拧麻花2~3转,如图6-76(c)所示。

(4)如图6-76(d)所示,用手钳剪去多余线头,拍平辅助线及线头,全部连接操作完成。

3.不同截面导线的连接

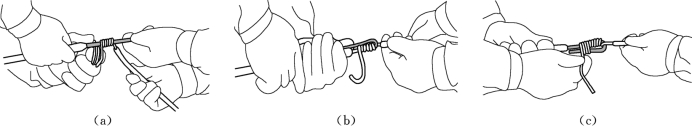

对不同截面的单芯铜导线的连接通常可采用绑扎的方式进行,其绑扎连接的两种方法接头的外形如图6-77所示。以图6-77(a)的连接形式为例,具体操作方法步骤如下所述。

(1)首先将两不同截面的绝缘导线分别剥去一定长度的绝缘层,粗线剥头短一点,由于细线用作绑扎,因此,细线可适当长一点;然后,按规定要求对线头进行清洗,并将芯线涂上导电脂。

图6-77 不同截面导线连接的接头外形图

(a)连接方法一;(b)连接方法二

图6-78 不同截面导线连接的操作过程

(a)在粗线上缠绕细线;(b)折弯粗导线;(c)折线后的缠绕

(2)如图6-78(a)所示,开始绑扎时,先将细导线在粗导线上紧密缠绕5~6圈。

(3)翻折粗导线线头,使其紧压在缠绕层上,如图6-78(b)所示。

(4)如图6-78(c)所示,继续用细线头顺序缠绕3~5圈,剪去多余线头,分别将粗导线和细导线的绑线钳平,结束操作。

当两导线直径差别不太大时,可按图6-77(b)所示方式进行连接;具体方法是在完成上述步骤(4)后,将两导线的线头合并拧麻花2~3圈,剪去余端,钳平接口,操作完成。

4.小截面单股绝缘导线的分支连接(www.daowen.com)

如图6-79所示,小截面导线进行分支连接时,可参照前述缠绕、绑扎的操作方法进行连接,相关连接要求见图中标注说明。

图6-79 小截面单股绝缘导线的分支连接方法示意图

(a)、(b)T形连接;(c)、(d)十字连接

5.多股小截面绝缘导线的直接连接

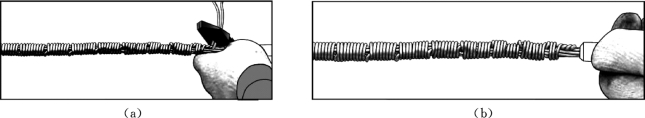

两多股导线直接时,通常采用插接(也称叉接)的方法进行,其插接接头的外形如图6-80所示。此方法既可用于小截面的多股绝缘导线,也适用于小截面的多股裸导线。

多股导线的插接前,同样应按上述单芯绝缘导线连接准备工作的要求进行,若为绝缘导线,则应仔细地剥去绝缘层,避免因剥削不当而导致芯线的受损。在导线连接端绝缘层剥离后,应按规定将裸露的导体表面,用汽油擦洗干净,然后涂抹电力脂,以提高接头的导电能力。

图6-80 多股导线插接的接头外形

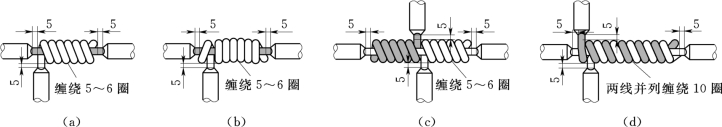

多股导线插接的操作通常需两人配合完成,具体操作方法如下所述。

(1)如图6-81(a)所示,将铝绞线打开拉直,经过擦洗后将两端多芯线相互交叉;然后分别向两侧用手钳拍平,如图6-81(b)所示。

图6-81 多股导线叉接操作过程分解图(一)

(a)芯线散股后交叉对接;(b)芯线平敷主线上;(c)取一对芯线交叉;(d)换股缠绕;

(e)剪去芯线多余线茬;(f)换股缠绕;(g)绞紧端头尾线

(2)按图6-81(c)所示,取其中任意一股由叉接处(中间)向一端顺序缠绕5~6圈,而后再换另一根,把没完成缠绕的一根压在里面,继续缠绕5~6圈,如图6-81(d)所示;当缠绕2~3圈时,应将前面压下的一股线头抽出剪去多余线茬、压平,如图6-81(e)、(f)所示。

(3)按上述方法依次顺序缠绕全部线股;在最后一股芯线缠绕时,将其与此前缠绕后压在下面的线头合并,用手钳拧麻花3~4转,收紧尾端,如图6-81(g)所示。

图6-82 多股导线叉接操作过程分解图(二)

(a)剪去多余线头;(b)拍平尾线紧贴主线

(4)如图6-82(a)所示,用手钳剪掉多余线头,拍平线头,使之贴紧导线,接头的一端制作完成。

(5)用上述同样的方法再做另一端。

(6)用木锤拍平全部剪去线头所露出的线茬,排直并敲紧接头,如图6-82(b)所示,连接操作完成。

6.多股小截面绝缘分支线的连接

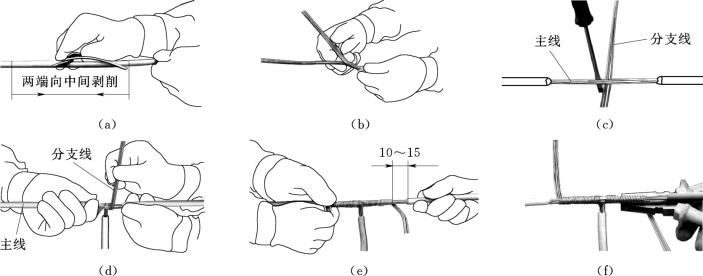

多股小截面绝缘分支导线连接的方法很多,一般情况下可以采用线夹连接,也可以用缠绕绑扎的方法直接连接。多股小截面绝缘分支导线直接连接的操作方法及过程如下所述。

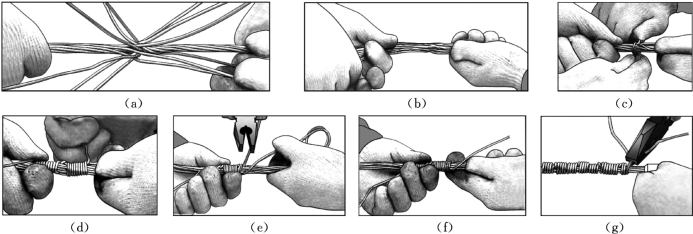

(1)根据连接导线的大小分别对干线及分支线进行绝缘层的剥削,其干线与分支线的剥削长度由缠绕的长度确定;干线的绝缘层剥削应由接头点的两端向中间进行,如图6-83(a)所示。

(2)完成干线及分支线芯的清洗处理后,将分支线散股拉直并分边成两组,如图6-83(b)所示。

(3)用平口螺丝刀在主干线上找一缝插入,将主干线头分开成两股;将其中一股分支线从干线中部平口螺丝刀张开的缝中穿入,另一股分支线垂直敷在干线的芯线上,如图6-83(c)所示。

图6-83 多股分支导线连接操作过程分解图

(a)主线绝缘层剥削;(b)分边;(c)分支线插入主线中;(d)分支线绕主线缠绕绑扎;(e)完成缠绕绑扎;(f)剪去多余线头

(4)取其中一股分支线,按图6-83(d)的方法使其与干线绕向相反的方向顺序缠绕至绝缘层端头10~15mm处,并同样的方法完成另一端的缠绕绑扎,如图6-83(e)所示。

(5)如图6-83(f)所示,剪去绑线的多余线头,并将端头线茬拍平,全部连接操作完成。

(三)绝缘导线连接后的绝缘恢复

绝缘导线连接完毕后,应严格按规定用绝缘胶带对接头处进行缠绕包扎,以恢复接头处的绝缘,从而保证接头处的绝缘性能。

常用的绝缘带有橡胶带、黑胶布、塑料带、聚酯带。

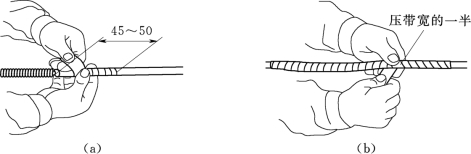

1.室内导线接头的包扎

进行室内导线接头的绝缘包扎时,如图6-84(a)所示,先在绝缘层上缠绕40~50mm;缠绕的过程中应每周重叠压缠绝缘胶带的带宽一半,如图6-84(b)所示。依次包紧芯线裸露的连接部分至另一端绝缘层。

图6-84 接头绝缘层恢复绑扎操作示意图

(a)绝缘包扎缠绕距离;(b)绝缘带缠绕方式

按规定,进行室内绝缘导线的绝缘恢复时,其接头处的绝缘带至少需包扎两层以上。

2.室外导线接头的包扎

室外导线接头的包扎,应采用防水和防潮能力较强的自粘塑料带进行,其包扎方法按室内导线接头包扎的方法进行。包扎时,首先在底层缠绕至少一层防水和防潮能力较强的自粘塑料带,而后在表面继续缠绕绝缘带;为保证室外导线接头包扎的绝缘强度,要求绝缘带的缠绕应达到4~5层。

(四)绝缘导线直接连接的主要技术要求

(1)严格按规定的工艺流程进行操作,操作方法、步骤必须正确。

(2)进行缠绕绑扎时,扎线的缠绕必须紧密、整齐。

(3)对多股导线采用叉接时,各股连接的线茬应尽可能地处在接头表面的同一平面上。

(4)采用插接时,接头处的电阻应不大于等长导线的电阻。

(5)采用插接时,接头处的机械强度应不小于导线计算拉断力的90%。

(6)接头绝缘的恢复强度应达到设计和规程规定的绝缘水平。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。