TPM的八个支柱的实施,亦是按照PDCA循环来进行的,在循环上升的过程中,重要问题简述如下:

(一)理清现状,提高设备的综合效率

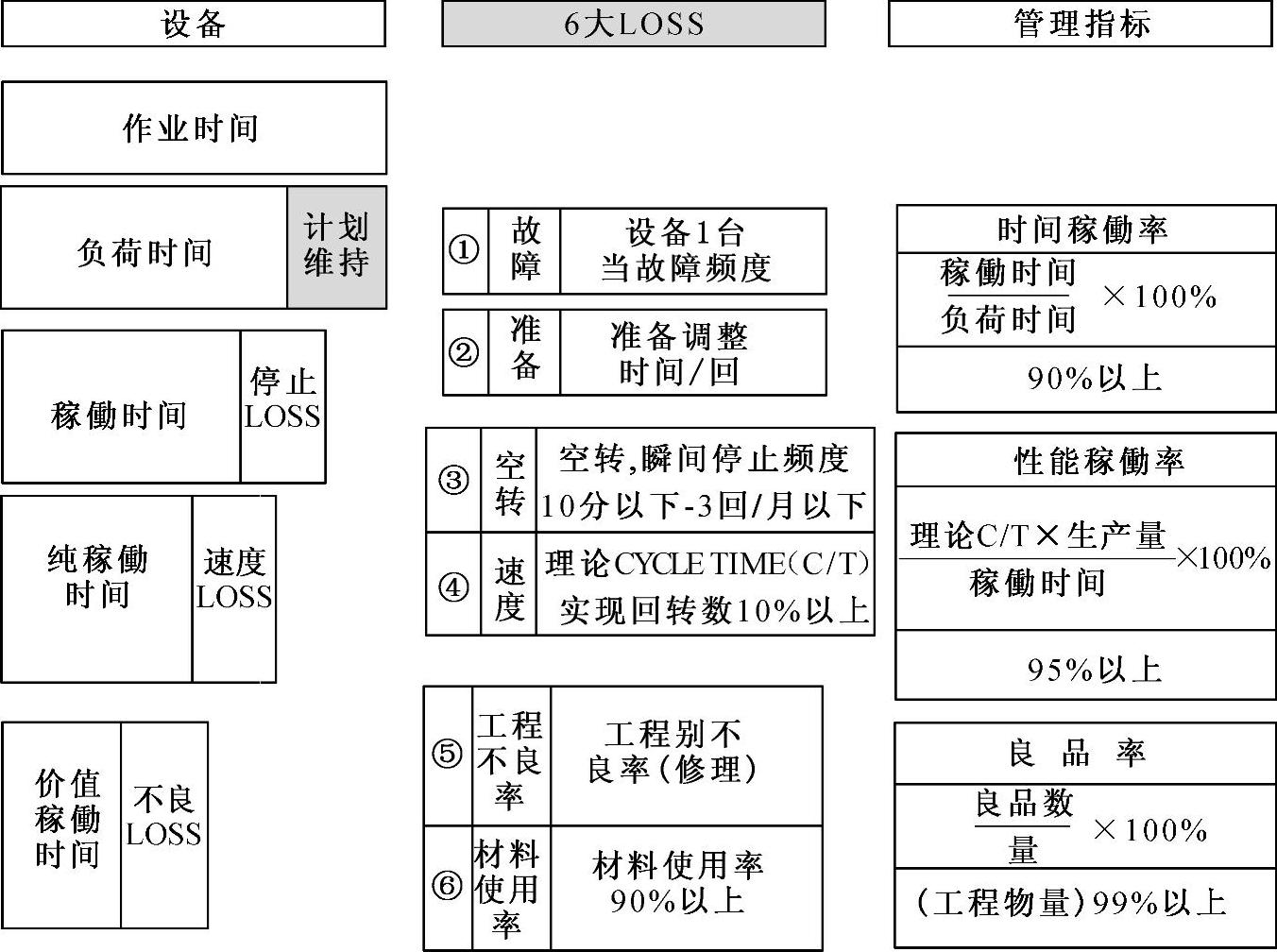

如图8-2所示:

图8-2 理清现状,提高设备的综合效率

设备综合效率=时间稼働率×性能稼働率×良品率×100=85%以上

设备综合效率的6大LOSS(设备效率的损失)因为设备特性导致的发生量有差异。在一条看守台数多(20台/人)的自动化流水线上,刀具更换LOSS、故障LOSS、瞬间停LOSS大约占总数的7%~12%。要减少瞬间停的问题,必须将刀具的LOSS显在化。因刀具更换发生修理的情况非常多,这也在某种程度上妨碍了设备的综合效率。对于提升设备综合率来说,刀具LOSS是需要解决的一个重大难题。

案例1

某工厂实行8小时工作制,其中中午休息1小时,上班时间包括早会、检查、清扫等20分钟,上下午期间各休息15分钟。

有一台设备因订单需要,每天加班30分钟,该设备理论节拍为0.8分钟,在正常操作时间内应生产产品575件,但实际仅生产产品418件,实际测得的节拍为1.1分钟,当天更换刀具及故障停机时间为70分钟。不良率维持2%。

请问:该设备的设备综合效率为多少?

通过量化指标,知道了我们企业的现状与问题,接下来就是故障原因分析。

故障的定义

所谓故障就是设备失去应有的机能。与台风、地震等自然灾害不同,设备故障完全是人为引起的,是由于设备的生产方法、使用方法、保全方法不当而造成的。

说起故障,一般就会想到设备突然停止(机能停止型故障),但另一种故障是运转时由于工程不良造成的(机能低下型故障)。

把这两种类型的故障彻底清除也就是把阻碍设备效率的损失,即故障LOSS、切换调整LOSS、瞬停空转LOSS、速度低下LOSS、不良修理LOSS等,彻底消除。

故障就像是冰山一角。水下面潜藏着的垃圾、污垢、原材料的积垢、磨损、松懈、腐蚀、变形、瑕疵、裂缝、温度、震动、声音异常等隐患。这些潜在的隐患不断在发展变化,逐渐成为故障。

设备故障的原因

导致设备故障发生的原因,从管理角度分析,有以下两点:

1.设备使用、管理部门不关心

在生产现场,对于故障,往往存在以下现象:

(1)制造部门不关心故障。

在企业里,制造部门不关心设备发生的故障,这是一个非常普遍的现象。有一次一家工厂的冷冻机不工作了,生产工人叫维修工过来修,维修人员进来看过之后说:这是电机故障,应该让电工修;电工过来后说,电机没问题,是机械问题,不干电工的事。为什么会这样呢?因为很多人认为故障是保全部门的问题,和制造部门关系不大。

(2)保全部门不关心使用。

保全部门对于操作者如何使用,包括作业方法是否合适,对品质是否有影响等不关心。设备的故障经常困扰制造部门,但是为什么保全部门会不关心呢?主要是因为,保全部门认为只要设备能运行,自己的工作就算合格,其他事项与自己没关系,那都是别人没有做好。因为是别人的事,所以对安全使用设备也不重视,造成很多设备提前“退休”。

只有实行谁使用谁管理,让设备使用者进行清扫、点检、补油、紧固,包括更换零件部件等工作,才能够通过日常的密切接触发现一些问题,然后请保全部门根据这些问题采取确实的对策。只有两个部门同心协力才有可能做到防患于未然。

2.故障分析的步骤

要详细观察故障的现象;

要密切关注损坏的部位包括周围跟它有关部位的情况;

要收集出现问题的实物,并进行相应的分析解析工作;

要经常多问几个“为什么”,要“打破沙锅问到底”,寻求真正的原因;

采用再发防止政策,解决现状问题;

通过现场故障的解析找到行之有效的预防方法;

了解设备的结构、零部件的机能,以及使用方法等整个系统。

案例2

图8-3 不良设备

通过简单检查,可发现该设备的产品不良,靠近设备时会听到异常的声音;可以看到设备的机台上出现了较多的黑屑,由此推断,设备的轴承或滚珠出现了问题。打开后果然发现,滚珠破碎,轴承磨损;找到故障的真正原因后,即可采取有效的对策,通过日常的点检管理,进行故障防止活动。

实践证明,对每台设备故障发生的现象进行趋向性把握,然后按设备群、发生部位等进行分类整理,就能了解设备的整体发展趋势。

(二)故障分类整理

(1)对设备的弱点部件进行管理。

(2)对设备管理上的接口弱点管理。

(3)有侧重性地制定和寻找对策。

(4)对自主保全活动给予支援(如对设备的检点、补油方法给予相应的教育),并协同开展一些课题改善(如异常早期发现)活动。

故障问题的区分。以上问题的方法一共有6种:

(1)按生产线、设备群进行层别区分:明确因为故障引起产量低、设备综合效率低下的生产线、设备群,然后给保全部门一个重点指向,便于推行自主保全活动。

(2)根据问题发生部位进行区分:对故障的发生部位进行分类整理,比如紧固部分、润滑部分、驱动部分、气压、油压、电器制动、传感等部件,这样就可以确定我们的重点课题。

(3)对故障类别进行区分:故障可以进行相应的分类,如破裂、破损、变形、磨损、腐蚀、泄露、生锈等,这些现象是改良保全(寿命延长、再发防止)的重点课题。

(4)按原因进行区分:根据故障原因进行分类整理。是基本要求不具备,还是使用条件不具备;是劣化复原不到位,还是设备设计上不具备,又或是能力不足。对这些进行分类,确定设备管理上的弱点,明确今后的重点课题。

(5)按再发对策进行区分:对同一故障的再发防止对策也是我们进行分类的一个方法。

(6)按通过自主保全活动能否控制来进行区分:一种是可能通过自主保全活动可以防止的,另外一种是需要通过专业保全才能够防止的。对故障问题也可以这样进行相应的分类整理。

故障解析

(1)现象的明确化:亲临发生问题的场所,察看发生问题的实物,了解当时的生产实况,包括查看故障发生前有无前兆等,并做详细记录。

(2)追查原因:把握现场的实际情况,并结合检查清单的方法进行追查,既要注意不要遗漏关键项目(广度),又要保证能够深入发掘(深度)真正的原因。原因复杂时,可以考虑采用PM分析技术。

制定对策

(1)临时对应:如果是零部件破损,就给予更换,这样设备就可重新启动了。临时处置可能使生产快速恢复正常。

(2)查到真正原因后,就要及时采取相应的恢复、改善措施。否则容易忘记而造成其他影响。如果由于技术、资金、时间等方面的困难,一时难以完全落实,也要制订详细的计划来保证。另外,对于类似设备、结构,也要进行排查和处置,这叫做水平展开。

(3)反省和标准化:经常反省有什么好方法可以预先知道故障的发生,做好事前对策。另外要确认有无日常点检项目,标准是否适合要求等。还有,研究让劣化的异常征兆能够看得见(预知保全)也非常重要。

(4)遵守设备管理的基本要求:基本要求是指设备的清扫、补油、紧固三要素。遵守基本要求是防止设备的劣化,以及故障原因分析的一项重要活动。

清扫就是对设备的漏油脏污等部位进行相应的处理。设备经常有渗、漏油及脏污等问题转动部位、油压系统相应报导常会有磨损、运转不良、通电不良或者精度达不到要求。这些渗漏、脏污、异物往往使设备发生劣化。要防止劣化,就要实施彻底清扫。清扫的目标并不是简单地用眼睛去看,看到干净就可以了;清扫应做到包括设备的一些隐蔽角落,通过手触摸、眼观察也发现不到的脏污等问题。(https://www.daowen.com)

更多的时候,对于一些设备工装夹具的磨损、异音、伤痕、毛边、变形、渗漏、温度、震动等潜在缺陷,要进行显在化管理,要让它看得见。所以说,清扫就是点检,通过每天和设备的亲密接触,如果连角落也清扫到位的话,设备大部分潜在的问题都是能够发现的。

图8-4 清扫之前

图8-5 清扫之后

补油:设备要经常补油才能满足运转要求。在很多生产现场,是通过系统化补油装置进行补油的,我们经常能看到很多补油管发生泄漏的现象,补油不足往往会引起烧坏设备等突发故障,因为摩擦导致温度上升使设备寿命减少的故障也经常发生。

紧固:靠螺钉紧中、固定的部位经常会发生螺钉松动、脱落或者折损现象,这对设备影响是非常大的。经常使用扳手、螺丝刀对螺丝进行相应的紧固,能够预防这些直接故障发生,而且紧固好的设备不会有很大的震动,这样因震动产生的一些严谨偏差就可以大大减少了。60%的设备故障,也许就是由于某一颗螺丝钉引起的。

保证使用条件:要使设备正常发挥应有的能力,必须完全保证油压系统、油温、油量、压力、异物有无混入、酸碱度、电器系统、监测仪器、通用零部件等这些相应条件,并严格遵守。只有保证设备的使用条件、加工条件稳定才能满足设备的加工精度要求,而且能防止发生故障。如果违背使用条件的要求,就可能引发很多潜在问题。所以合适的使用条件是非常必要的。

劣化复原:一般的故障对策是对设备、工装夹具的劣化进行改善,对设备故障位置只是部分恢复原状,但是,如果设备在设计制作阶段就遗漏了对它的强度、精度要求,应该给予这些设备必要的改造,或者对故障容易出现的部位给予目视化管理。

改善设计上的弱点:如果遵守了设备使用和维护的基本要求,但设备的寿命还是很短;点检、检查和复原等方法我们都试过了以后,故障还是反复发生,保全费用仍然居高不下,这时我们应该思考问题是否与设备的设计弱点有很大的关系。另外,设备随意改造也造成很多问题,如故障现象数据、设备构造图等方面不齐全,设计上真正的弱点就很难找到。要找到设计上的真正弱点,制定改造计划很有必要。

提升运行、保全的技能:思考故障的对策时,因为技能不足而导致的故障问题,在实际工作中很多。很多企业对于采用什么方法,使用什么工装,甚至连所需要用到的材料都很清楚,唯独容易忘记如何去提升保全人员的技能。单从结构、机能层面寻找原因并对策,其效果是要打折的。如何防止操作失误、保全失误?如何彻底地解决故障问题?我们要针对设备的特性,对运、保全人员实行重点教育训练,让他们真正掌握所需的技能,减少人为失误的发生。

(三)前期效率(准备)LOSS的改善方法

1.从测定开始

要解决准LOSS,对一些热变形的时态必须给予实际测量。热变形指设备的稼动、停止之间的热度变化。设备的某些位置膨胀、收缩,会从X、Y、Z三个立体方向发生伸缩,工件和刀具的相对位置(相对点、接触点)也同时发生变化。

要仔细测定设备停止工作后半小时、1小时、2小时、5小时后(完全冷却后)的变化。这些差异的变化程度要给予相应的测定:温度、位置。

对工件相关的测定:没有调整前,加工第一个工件开始以后连续的工件尺寸变化;进行调整后,加工第一个工件开始以后连续的工件尺寸变化;从准备开始到后来时间过程上中的CP值(制程精密度的专业说法)变化;对设备相关的测定可以采用基础比较或者采用相应的计量器。

时间不断的变化量,可以通过手动、自动做相应的记录。这些测定的结果必须明确以下几点:

•时间伴随着工件尺寸变化,从而稳定状态。

•各部位的变形量关系。

•各部位热变形的原因。

2.从材质方面进行考虑

理论上,热变形发生是无可避免的。所以要考虑采用变形量最小、稳定所需时间最少的材质。另外工作设备的工样设计也要考虑:对于热变形有没有从设计上去考虑。

3.发生部位冷却

热变形是由于机械设备局部的温度偏差引起的。要防止温度提升,可以采用物理冷却方法,自动加工中心可以采用相应的自动修正方法。自动修正方法适用于热变形量曲线已经确定,四季的温度差别数据也较为准确恒定的状况。

(四)瞬间停LOSS的一般课题与改善方法

(1)LOSS显在化不明显处理一次是非常简单的,多次发生的时候,其他LOSS的发生也会非常多。当优先处理了大和偏大的LOSS时,其他LOSS一时很难显在化。

(2)处置的对策效果不理想,瞬间停LOSS降低的对策效果往往也不理想,或者只能采用应急措施表面缓解一下,难以对症下药。

(3)难以充分把握现象。发生瞬间停时,往往因为有临时对策起作用,大家就不再深入追究下去。要从根本上减少瞬间停,仔细地观察现场、分析层别非常重要,这样才能找到真正的原因,从根本上找到持续有效的解决方法。

(4)无人运转实施必须解决的课题:自动化生产线设计之初,相关人员为了追求高运转率和高产出,过多配置了人员(预备用于故障处理)。人均看守机器无法增加(设计上应该看守10台,实际上只看守8台),夜间休息时实行无人运转,只要发生一次瞬间停,就会影响很大。瞬间停造成的不良影响、修理无法减少。这样的现场必须限期改进,逐步实现无人运转。

(五)速度低下LOSS改善的考虑方法

1.把握故障的真正原因

要确实把握真正的故障原因,进行模拟的试验是很关键的。从模拟试验里我们可以察觉以下问题:CP值的变化;不良项目的发生比例变化;从未发生不良项目的情况;瞬间停发生的次数;工件配送供应变化;切削时震动,包括声音的变化。这些现象的把握对故障发生程度的确认是非常必要的。只有了解了真正的原因,采用彻底的对策才有可能得到良好的效果。

2.动作有效性的检查

要提高速度,可以从以下要素上考虑:

(1)空转时间的缩短。

(2)动作与动作之间的间隙时间缩短。

(3)动作时间的速度提升。

(4)各种动作并行作业的可能性考虑。

(六)慢性不良降低的思考方向

1.变动要因的固定化

对要因和原因要定义明确。要因是对结果影响大的现象,原因是所有的可能;原因和结果是直接、间接联系的,要因往往只存在一个。

要因可分为三类,即变动要因、半固定化要因、固定要因。变动要因是指经常要变化的一些因素;固定要因是指导要因,自己不会发生变化的因素。

在生产现场,一个现象的要因可能有很多。这是因为要因没有固定变化,在不稳定的状态下进行作业。要将其变为一个固定化或者半固定化要因,减少变化是很重要的。主要从人员和设备两方面来考虑:清扫的方法、分解组装方法、切换方法、加工条件设定差而导致的故障、工装夹具的精度保证没做到导致的故障、设备的精度保证未达成而导致的故障。

从人的方面来说,这种差别是非常微妙的,要给予充分固定化。对设备来说现状的设备保证精度等要因是变动的要因,经给予复原,可成为半固定要因。

2.比较研究

通过比较研究,用简单的方法彻底解决问题是非常有效的。比较研究是指将正常状态的良品与异常状态的不良品进行比较,得出其区别和偏差。有定量和定性两种。可以从三个角度进行:

1)对结果的比较

也就是最终成品的比较。

2)生产设备的比较

对不良品的生产设备、工装夹具、模具等进行比较,包括从形状、尺寸、表面精度相互进行比较,通过其数值变化来确定。也有对成品的良品和不良品进行比较,从形状、尺寸、机能等方面进行研究,另外有无不良的发生部位、时间的变动等,也要也进行相应的检讨。

3)零部件互换的比较

在研究装配时要知道其不良发生的关系,往往通过零部件相互更换比较,然后得出结果。另外设备工装夹具的更换比较研究也比较盛行。

(七)个别改善的实施方法

TPM在导入准备期间,管理者要用样板设备进行示范。在准备阶段,样板应在各部门分别选择,推行骨干、区域管理人员等务必要为样板的建立成立专门小团队。通过这个专门小团队活动来开展个别改善的活动。

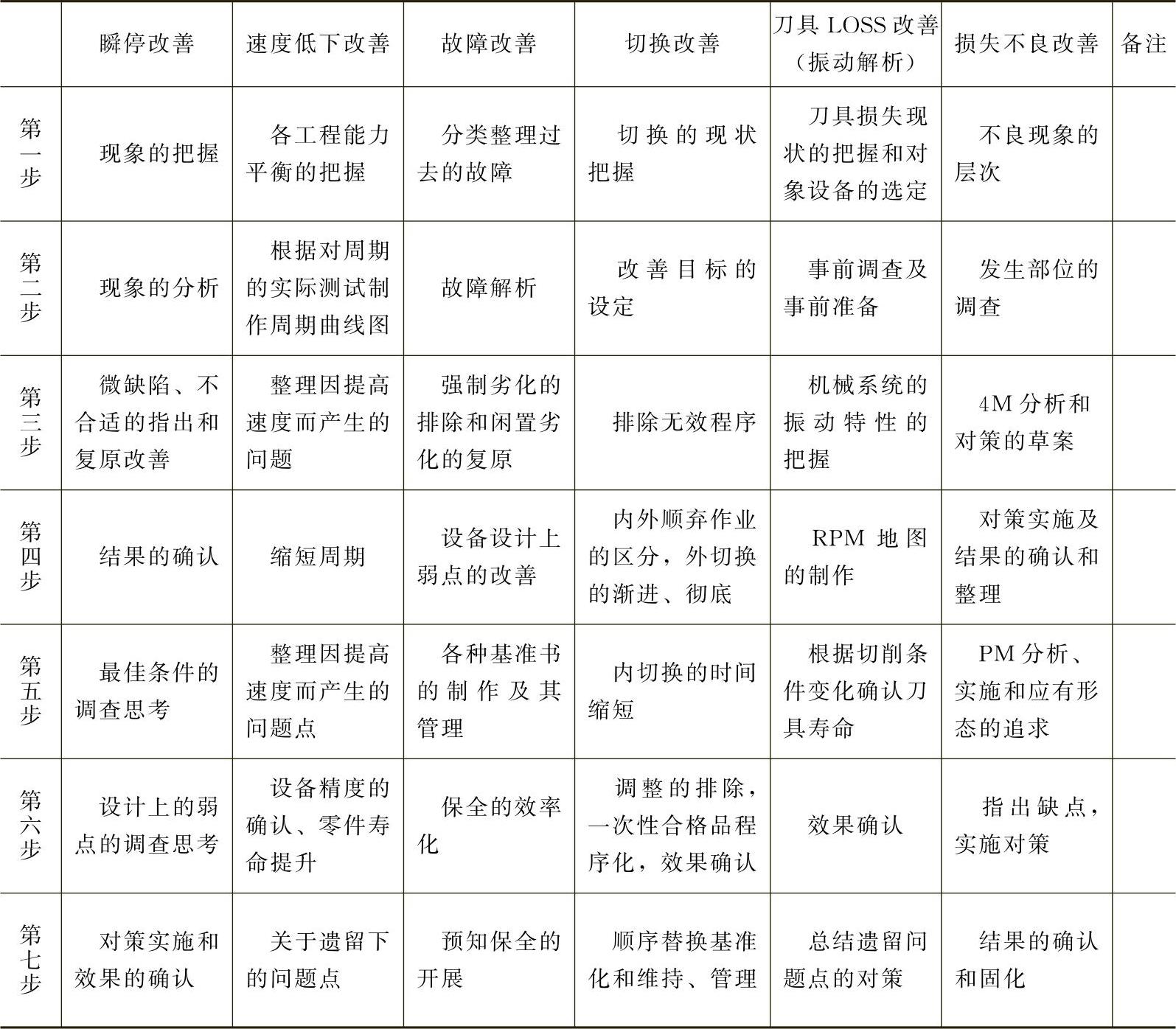

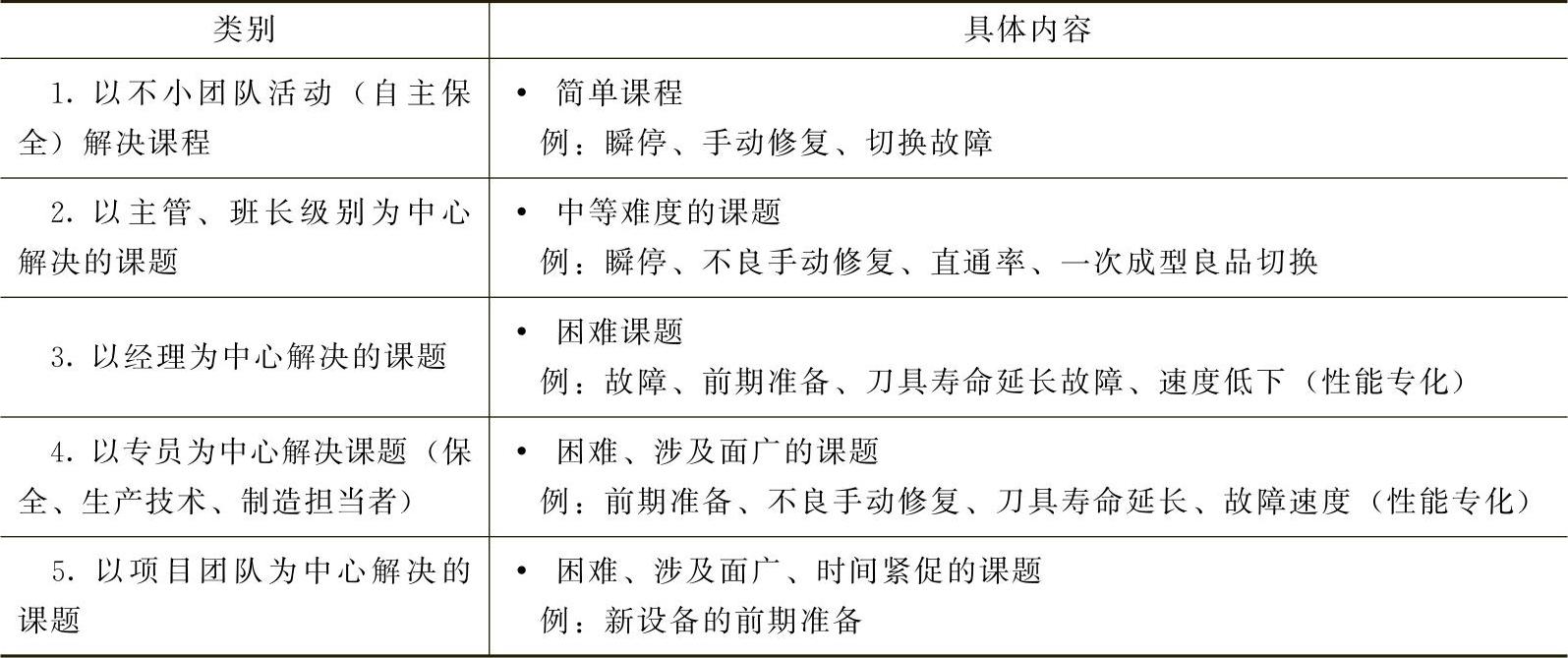

前面讲了个别改善的实施步骤,那么在实际工作中如何运用呢?下面,我们从瞬停、速度低下、故障等6个方面进行示范:

表8-2 6项改善的实施方法

表8-3 个别改善的课题和层别担当

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。