现场设施的有效配置及布局的合理化,决定了现场生产能力及生产工艺的路径。合理的布局能使生产及物流顺畅,避免出现交叉、倒流现象。合理的布局,不只是做好6S的根源,也是企业提高效率的根本。这方面工作主要包含:生产设备和生产区域的配备规划及架设定位、平面布置图规划及落实。

对于某些需要大型设备的行业或者对于生产流程有特殊要求的行业来说,生产布局的规划甚至必须在厂房建设之前完成,厂房的建设必须服从生产布局的需要。而一般的生产企业虽然多数没有这么严格的要求,不过如果能在建厂的初期,就结合生产的需要选取合适的厂房,也是锦上添花的美事。一个功能区完备、通路顺畅、生产功能衔接紧密的工厂,是每个人都乐于置身其中的。生产现场主要设施配置和布局合理化主要包含以下步骤:

1.生产规模的设定

不同的生产规模对应于不同数量的生产设施的配置,而不同数量的生产设施的配置又对应于不同的区域占用。一旦生产规模发生变化,生产现场的布局也必须随之调整。如果在建厂初期不能考虑到未来发展规模需要的话,必然导致在发展过程中经常调整生产布局,将新增设备见缝插针,或者设备摆放极不合理等现象。不过,为未来发展预留空间的布局方式又必须在一定时期内接受空间闲置的浪费。这两个方面必须总体权衡考虑。如果生产布局调整起来灵活便捷,或者虽然调整难度稍大,但由此带来的成本比空间闲置的成本小,生产布局按目前的一般规模设定即可;否则就必须以未来阶段某一规模为生产布局的规划依据。无论如何,企业领导人必须与生产布局规划人员充分沟通,设定与生产布局相适应的科学合理的生产规模,使生产布局规划真正有意义。

2.基本资料的收集

生产规模一经设定,工艺技术人员必须要有通盘细致的考虑,收集各项基本资料,兼顾各方面的要求。以下是一些必备的信息:

(1)建筑平面图

建筑物是承载各种机械设备的载体,只有对其结构有准确的把握,才能规划出合理可行的布局。厂房的长、宽、高,房间的格局,柱子的大小及分布,各出入口的宽度、高度以及分布状况都是必须了解的细节。在实际生产布局中,即使是忽视了一根柱子的存在,也可能给设备的定位带来难以想象的困难。

(2)工艺流程资料

产品生产要经过哪些工艺流程,每个工艺流程的人员和机械设备的配置是怎样的,对应什么样的产能规模,这些都是让生产布局落到实处所必备的信息。

(3)机械设备的尺寸

了解具体的机械设备尺寸,才有办法进行模拟布局。

3.功能区的设置

要衡量办公室、暂存区、洗手间、更衣室、休息区、饮水区等功能区将如何设置,各需要多大空间,事先的规划将决定未来功能的合理性。

4.平面的布置

上述的准备工作完成后即可把各种必需的机械设备、工作台等做成模型在图纸上或电脑中进行模拟布局,找出一种可以兼顾各功能区设置、工程衔接合理、搬运路径较短的平面布置效果。

必须说明的是,随着现代管理的演变发展,工厂生产布局的理念也在发生变化。我们将两种主流的布局理念在此作一个比较:(www.daowen.com)

(1)功能式布置

这种布置方式将相同的生产加工功能及其使用的设备集中在一起,比如有些公司将注塑机集中在一起设置成为注塑车间,将冲床集中在一起设置成为冲床车间。其主要特点:机械集中,容易适应计划变更和突发事件;管理对象一致,容易形成专业管理,管理难度较小;需要一定的中间库存来帮助周转;生产安排较为灵活。

(2)流程式布置

现代生产要求生产周期越来越短,中间库存越来越少,这就要求加工品在生产过程中的流动速度大大加快,功能式布置显然无法达到这样的要求。于是,把生产产品全过程所需的机械设备按流程顺序组合在一起,每个区或每条线都能独立完成产品的大部分加工的布置方式更受青睐,这就是流程式布置。其主要特点:搬运距离短;产品生产周期短;中间库存少;对配合要求较高;一旦出现意外,波及面较大。

两种布置方式各有其利弊,要根据工厂现有的生产组织及实际条件来选择,精益生产未来发展的趋势是往流程式布置发展,但也不能片面地认为流程式布置一定比功能式布置好。

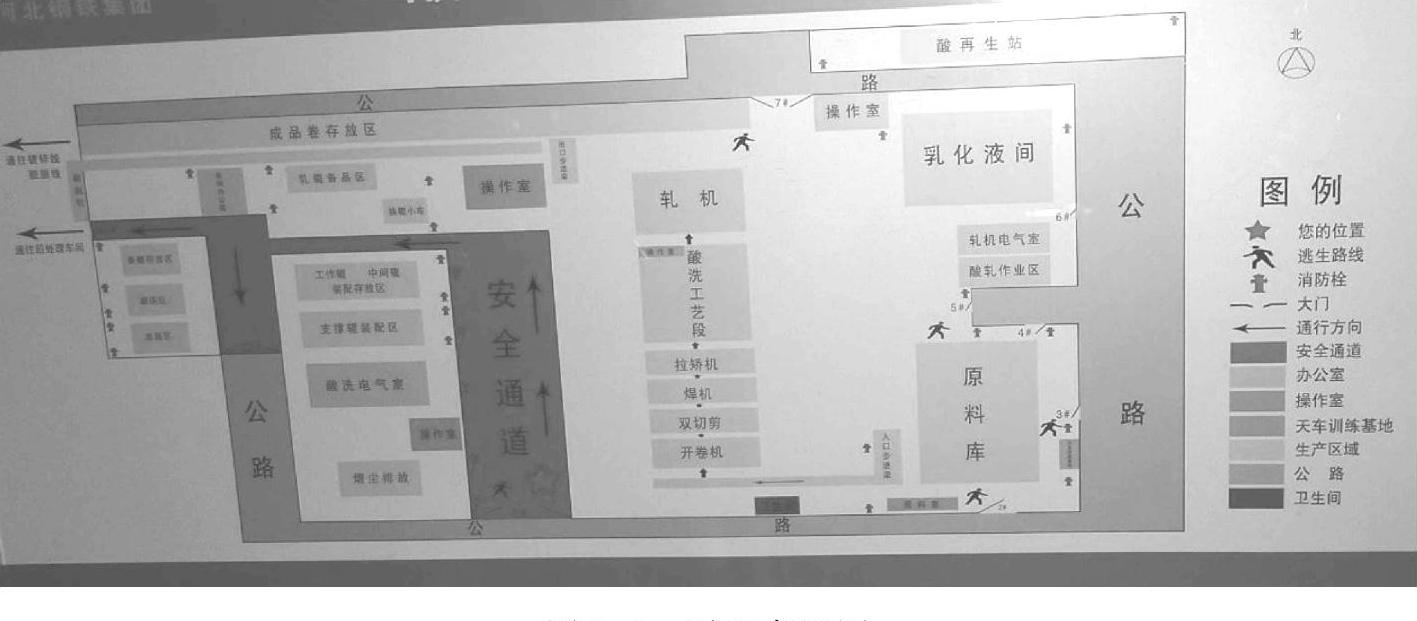

图3-8 平面布置图

下面举例说明如何对各车间进行布局。

(1)绕线车间

相对而言,绕线车间加工工序单一、工艺简单,基本是平行制作(同工序不同规格),所以提高各相同机台、相同制作小组(人)的独立制作能力尤为重要。其布局要有以下特性:就近布局,所有材料、物品、工具是最近的;共同使用的物品放置对于每个机台、相同制作小组(人)是最近的;专用物品放置于专用机台、制作小组(人)附近;运输便捷,优化运输方式与工具,以减少运输次数和转序次数。

(2)铁芯车间

铁芯车间主要由剪片与叠片两大工序组成,但剪片和叠片是不同的两种生产方式,剪片是机械自动化作业方式,而叠片则是手工作业方式。两者之间如何同步运行、如何转序,叠片小组数与剪片机稼动平衡尤为重要,剪片后的运送方式、叠片前矽钢片的放置位置与面积规划,也很重要。

正确的区域布置应为:卷钢放置区→剪切机作业区→矽钢片放置区→叠片区→半成品放置区。要按此优化布局,并且优化运送方式与工具,来提高效率。

(3)配件加工车间

配件厂的加工工序和加工工艺相对繁杂,从加工方式来区分,配件厂有开料、焊接、油漆三种方式(开料要分剪板、冲孔、折弯、打磨等工序;焊接要分不同焊接材料的焊接工艺与工序;油漆要分酸洗、中和清洗、磷化、喷涂、烘烤等工序)。从加工材料来区分有槽钢加工、厚板加工、薄板加工,这三种材料都有开料、焊接、油漆三种方式。因此,布局前要进行层别分类:加工材料层别——槽钢加工、厚板加工、薄板加工;加工方式层别——开料、焊接、油漆;加工关系层别——并列关系、前后关系;加工面积层别——大面积、一般面积、小面积;运输方式层别——人工搬运、大型设备搬运,常规设备搬运;转序方式层别——单件直流、批量储存。

通过层别设定加工流向、作业区域、设备的放置方式、运输的工具与方式、通道的规划,形成一个有序的作业空间。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。