1.润滑技术的进展

多年来润滑技术取得很大进展,高效、节能、环保是今后润滑研究的发展方向,也是金属磨损表面技术的重要发展方向。

(1)薄膜润滑 随着制造技术的发展,流体润滑的设计膜厚正在不断减小以满足高性能的要求。当滑动表面间的润滑膜厚达到纳米级或接近分子尺度时,在弹性流体润滑和边界润滑之间会出现一种新的润滑状态;薄膜润滑。薄膜润滑的一个特性是时间效应。在静态的接触区内的润滑膜厚度随时间基本不变;在高速情况下,膜厚度随时间增加而略有降低;在低速下,膜厚度随时间增加而不断增加。

(2)高温固体润滑 高温固体润滑主要体现在两个方面;高温固体润滑剂和高温自润滑材料。常用的高温固体润滑剂主要有金属和一些氧化物、氟化物、无机含氧酸盐,如钼酸盐、钨酸盐等,另外,还有一些硫化物,如Pbs、CrxSy也可作为高温固体润滑剂。高温自润滑材料可分为金属基自润滑复合材料,自润滑合金和自润滑陶瓷等。金属基自润滑复合材料是指按一定工艺制备的以金属为基体,其中含有润滑组分的具有抗磨、减摩性能的新型复合材料,它将润滑剂与摩擦副合二为一,赋予摩擦副本身以自润滑性能;自润滑合金是对合金组元进行调整和优化,使合金在摩擦过程中产生的氧化膜具有减摩特性;自润滑陶瓷包括金属陶瓷和陶瓷两大类。

(3)绿色润滑油 绿色润滑油是指润滑油不但能满足机器工况要求,而且其油及其耗损产物对生态环境不造成危害。因此,以绿色润滑油取代矿物基润滑油将是必然的趋势。绿色润滑油研究工作主要集中在基础油和添加剂上。基础油是生态效应的决定性因素,而添加剂在基础油中的相应特性和对生态环境的影响也是必须考虑的因素。就摩擦角度而言,绿色润滑油及其添加剂,必须满足油品的性能规格要求;而从环境保护的角度出发,它们必须具有生物可降解性,较小的生态毒性累积性。

(4)纳米润滑材料 纳米材料具有表面积大、高扩散性、易烧结性、熔点降低、硬度增大等特点,将纳米材料应用于润滑体系中,不但可以在摩擦表面形成一层易剪切的薄膜,降低摩擦系数,而且可以对摩擦表面进行一定程度的填补和修复。

2.润滑油添加剂

为改善油品的性能及质量而添加一种或几种少量的化学物质,这种物质称为添加剂。由于摩擦学和摩擦力化学的突破性进展,使润滑油添加剂的种类得以不断增加,性能不断提高,而且润滑油的复配技术也得到不断改进和成熟。添加剂的种类很多,从作用来看主要分为两类:一类用以改善润滑油物理性能;另一类用以改善润滑油化学性质。

(1)润滑油添加剂工作原理 由于润滑油中加入了高效添加剂,而绝大多数添加剂是极性物质,这些极性物质与金属表面发生反应,形成化学吸附膜,代替了原来润滑膜,使膜更加牢靠,润滑性能更好。另外,摩擦副在局部高温、高压下,添加剂分解出硫、磷、氯等极性物质,这些极性物质与金属反应,也会生成反应物,防止了胶合的发生。同时,由于添加剂的存在增加了接触面积,降低了接触应力,使表面逐渐趋于光滑,从而大大地改善了润滑状态。

(2)润滑油添加剂的开发 长期以来,国内润滑油产品的开发,主要依靠国外添加剂公司提供核心技术,国内企业对国外技术进行适当调整以符合国内产品竞争的需要,没有自主的技术体系已经成为制约润滑油行业稳定发展的关键问题。

近年来国内企业采用合资方式与国外知名添加剂公司共同研究新型多功能添加剂,不断跟进世界润滑油发展新潮流,同时不断与汽车制造商、液压泵等专业厂商合作开发高档润滑油产品,满足类似南极、北极、航空航天等苛刻应用条件的、符合API IV/V标准的PAO、酯类等合成型基础油,并已在小批量生产。

自从20世纪90年代末期开始,我国一些润滑油公司一起对国外生产的复合汽油、机油添加剂与国内研制的同类产品进行使用性能的研究,试验结果表明通过调整国产润滑油添加剂的组成和比例,可以获得较优的试验结果。国际润滑油添加剂公司的核心技术是拥有一套先进合理的添加剂评价和筛选手段,确保了在众多化合物中成功找出适宜在润滑油中使用的产品。中国润滑油企业在这方面的工作起步较晚,通过不断努力已改变相对落后的状况,并已取得成效。

3.添加剂的作用

1)改善润滑材料的性能,降低油的凝固点,迅速消除油中的泡味、改善黏温、黏滑特性、增加油膜强度等。

2)保护油脂不氧化变质,延长油脂的使用寿命,提高抗氧化能力,提高抗腐能力,提高抗乳化性能。

3)保护金属不受腐蚀,提高油的防腐性,钝化金属提高防锈能力。

4)增强润滑油脂在恶劣工作条件下的工作能力,增强极压抗磨性,提高机械零件的抗摩擦能力,提高机件的磨损自修复能力。

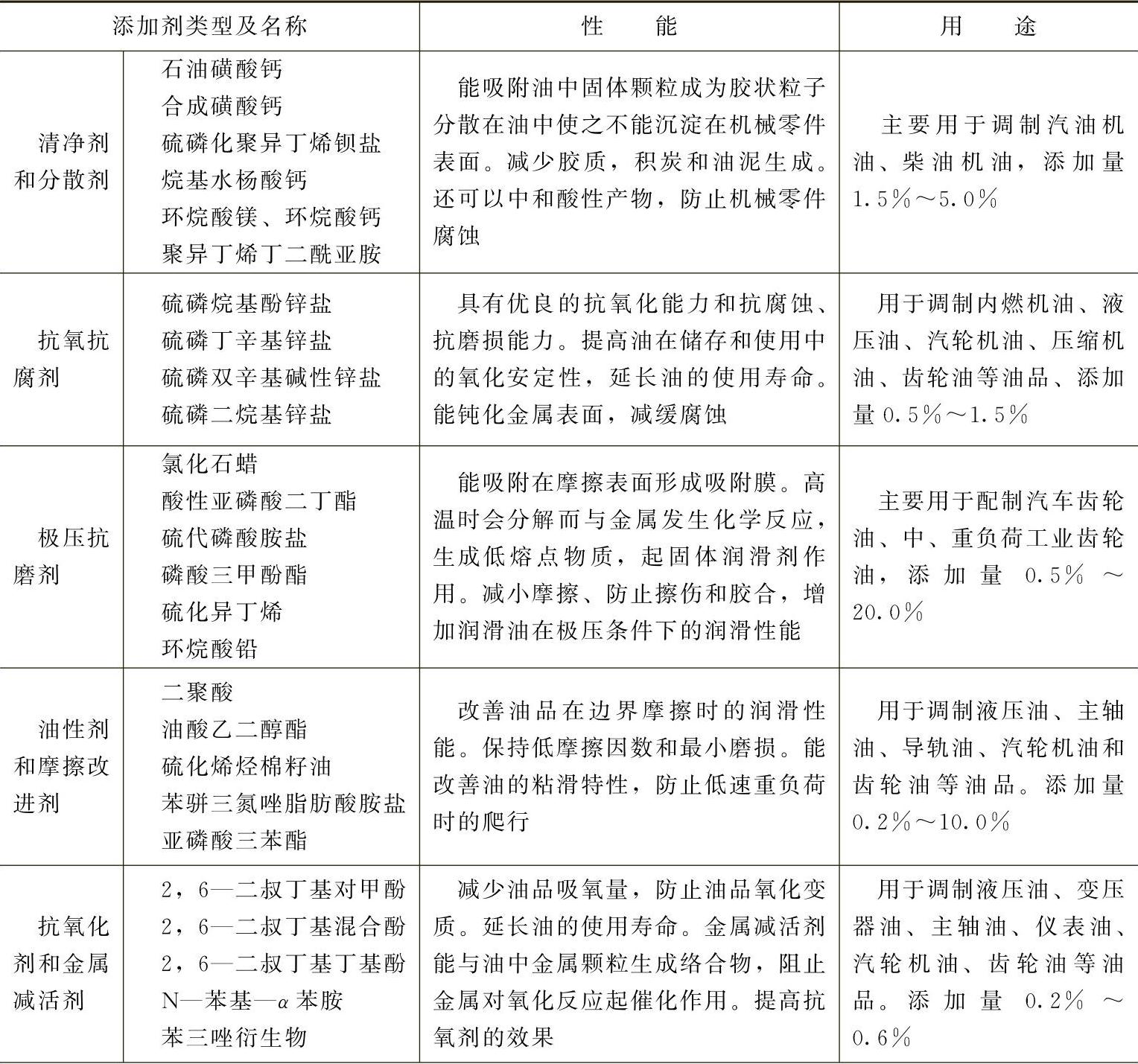

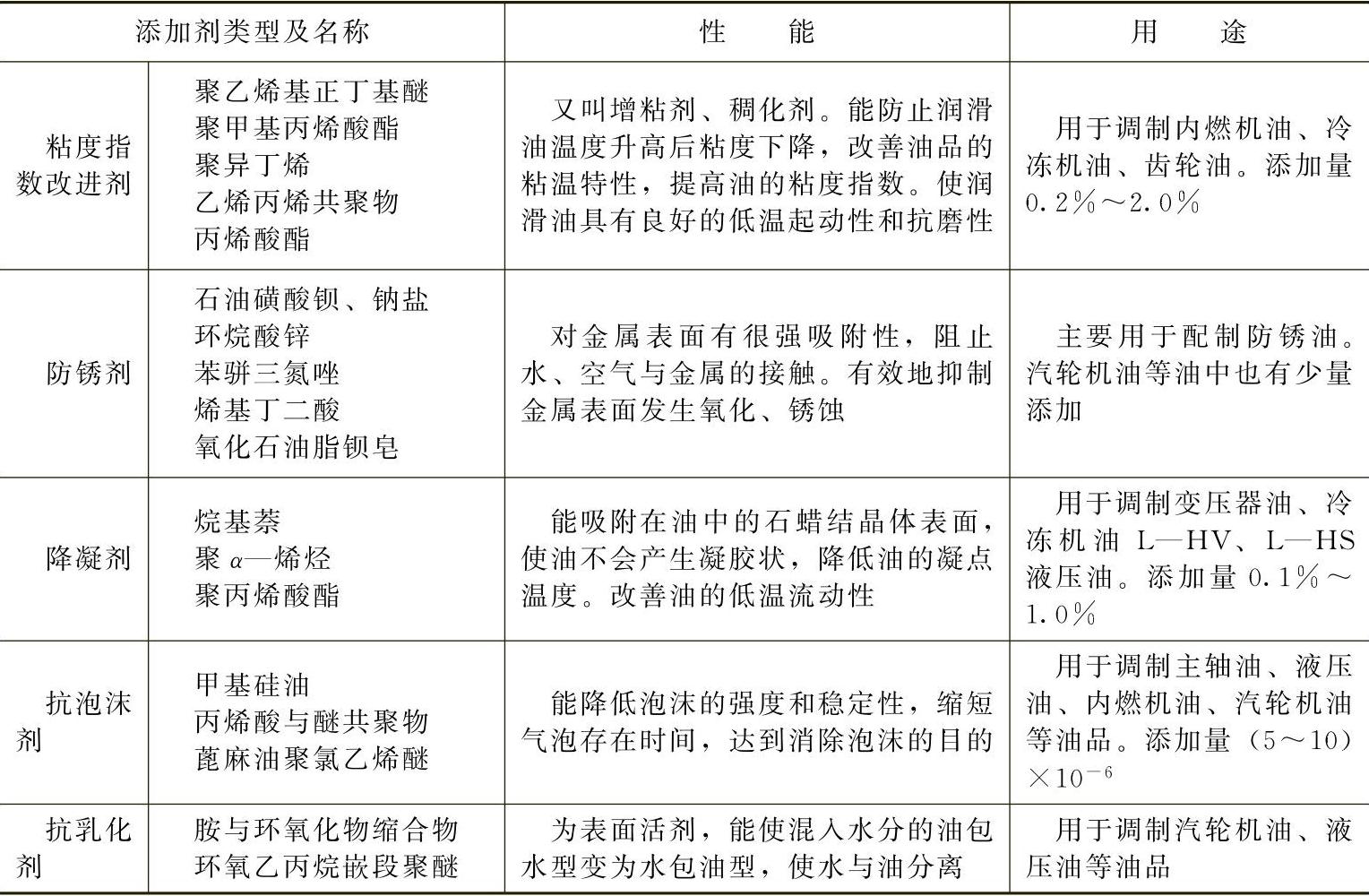

4.添加剂的分类(www.daowen.com)

润滑油添加剂按作用可分类成清净剂、分散剂、抗氧抗腐剂、极压抗磨剂、油性剂、摩擦改进剂、粘度指数改进剂、降凝剂等。添加剂的使用方法和用量应根据添加剂的出厂说明。有时需要配制成母液再混合于油中,有的需要在使用时加以稀释后再兑入润滑油里,如硅油需用10倍左右的煤油稀释后再兑入润滑油里。油溶性好的添加剂也可直接按比例掺入油中。通常还要先进行少量试配,经过检验和试用,确认性能符合要求方可批量调配,常用润滑油添加剂见表3-51。

表3-51 常用润滑油添加剂

(续)

5.【案例3-25】 润滑油添加剂应用取得显著效果

1)某发电机分厂C61125A大型卧式车床原设计顶尖、活动托架载荷达18t,只能加工量重在2000~5000kg的发电机,励磁机等转子。对于质量在8900~9800kg的发电机转子,由于主轴轴承负载过重,会造成主轴转速下降。为了减轻主轴轴承的载荷,以使主轴转速升高,在转子中间增加了一个滚动托架,但却增加了调整卡钳滚动托架找正的时间,延长了产品的加工周期,而且转速只能达到40~50r/min,加工出的产品质量(表面粗糙度)不能满足工艺要求,长期以来,一直影响分厂的生产能力,降低分厂的生产效率,造成产品质量下降,(表面粗糙度达不到工艺要求;Ra3.2)。后采取措施;在机床主轴箱机油(30号机械油)内,按润滑油油量比例添加5%的某润滑油添加剂。经过八个月试运行,对主轴载荷质量在200~5000kg的发电机、励磁机转子进行加工试验,效果很好,机械、电器均未发现异常,加工出的产品精度达到工艺要求(表面粗糙度Ra1.6)。而后又对主轴载荷质量在8900~9800kg的发电机转子进行加工试验,低速40r/min逐渐升至80r/min,检测电动机的起动电流、升速电流、运载电流的变化,均在正常范围内。后来又把转速上升到140~160r/min,用同样方法对机械、电器进行检测,均未发现异常变化,加工出的产品的质量满足工艺要求(表面粗糙度提高一级达到Ra1.6)。对机床主轴轴承用CMJ—1型冲击脉冲计检测,均无异常,证明机械磨损明显减小,轴承使用寿命延长。

2)齿轮加工设备的工作台传动蜗轮副是齿轮加工设备的心脏。在厂家生产时蜗轮与工作台是配套加工制造的,在更换时也必须是整套更换,该套设件价格一般占全机价格1/10以上。特别是加工多头(四头以上)蜗轮时,由于齿数少,工作台转动比一般加工时的转动要加快4倍以上,因此在专门滚齿机进行加工。从使用情况看,一般蜗杆副2~3年就要更换一次。针对这种情况,工厂将某添加剂加入滚齿机工作台润滑油箱中使用,三年多时间,蜗杆副磨损很小,从目前直观的情况看,可再使用2~4年,即加入添加剂后,蜗杆副比原来耐磨2~3倍。按一台滚齿机蜗杆副价值1.2万元计算,每年可节省费用4000元,而消耗2kg添加剂仅需600元左右。

3)用滚齿机加工多头少齿的蜗轮,不仅蜗杆副磨损严重,同时滚齿机工作台的旋转导轨副磨损也是非常严重的,因此每2~3年在更换蜗杆副时,同时将工作台也一起更换。使用添加剂后,对滚齿机工作台旋转导轨也出现非常明显的耐磨效果。从使用两年后拆卸情况看,精度仍然合格,没有明显的研痕出现,因此也不需要再刮研修复。这说明添加剂对两个滑动导轨副表面起到了很好的润滑耐磨作用。此外,添加剂在插齿机、剃齿机、珩齿机,特别是精密磨齿机上的应用,可减少停修时间和修理工作量,应用均取得明显效果。

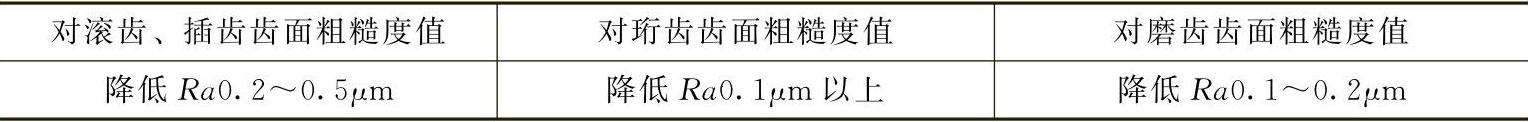

4)提高齿面加工粗糙度。工厂在加工钢坯齿轮时,对齿轮齿面粗糙度有一定的要求。因此在切齿时,要求切削液具有良好的润滑、冷却、清洗和防锈作用。两年来工厂在滚齿、插齿、磨齿机床的冷却液中添加3%~5%的某添加剂,使齿轮表面粗糙度比以前有明显提高。添加剂对齿面加工粗糙度值的影响见表3-52。

表3-52 添加剂对齿面加工粗糙度值的影响

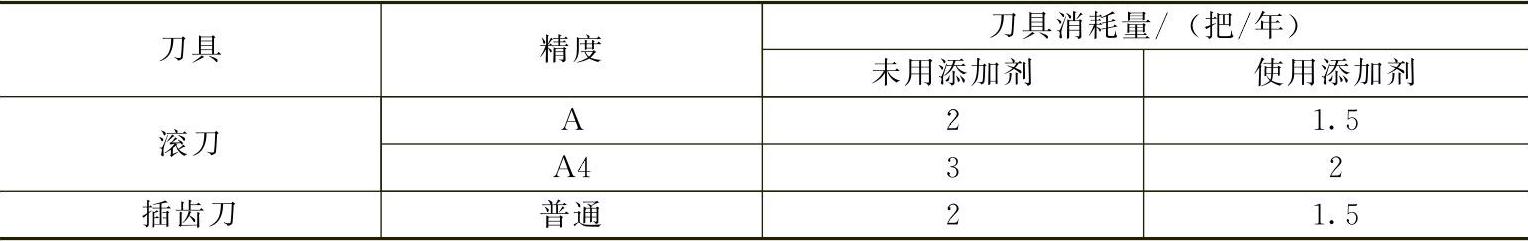

5)提高齿轮加工设备刀具耐用度。在加工钢质齿轮时,合理选用切削液可以有效地减少切削过程中的摩擦,改善散热条件,降低切削力和切削温度。因此,使用添加剂对提高齿轮刀具耐用度,也是有效果的。一般刀具的磨损可以分为三个阶段,即初期、正常期和急剧磨损期。其中正常期占使用寿命的90%以上。使用添加剂,利用其对金属不氧化的性能,可延长刀具正常期。将工厂多年齿轮加工设备刀具使用的情况与采用添加剂的设备对比,见表3-53。

表3-53 提高齿轮加工设备刀具耐用度比较

按每台设备每年消耗1kg冷却液添加剂计算,平均增加投资约300元,但由于刀具使用寿命延长,每台设备每年可节省刀具费用1500~1800元。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。