由于摩擦副的类型和性质不同,对相应润滑材料的要求和选用也有所不同。现代的高精度、高速度、高效率的生产设备,对润滑材料的耐高温、高压、高速、腐蚀等要求越来越高。按摩擦副对润滑材料性能的要求,合理选用润滑材料,特别是正确选定润滑方式与润滑装置,才能减小摩擦、降低磨损、延长设备使用寿命,从而达到节省能源、保证设备正常运转、提高企业经济效益的目的。

1.润滑方式

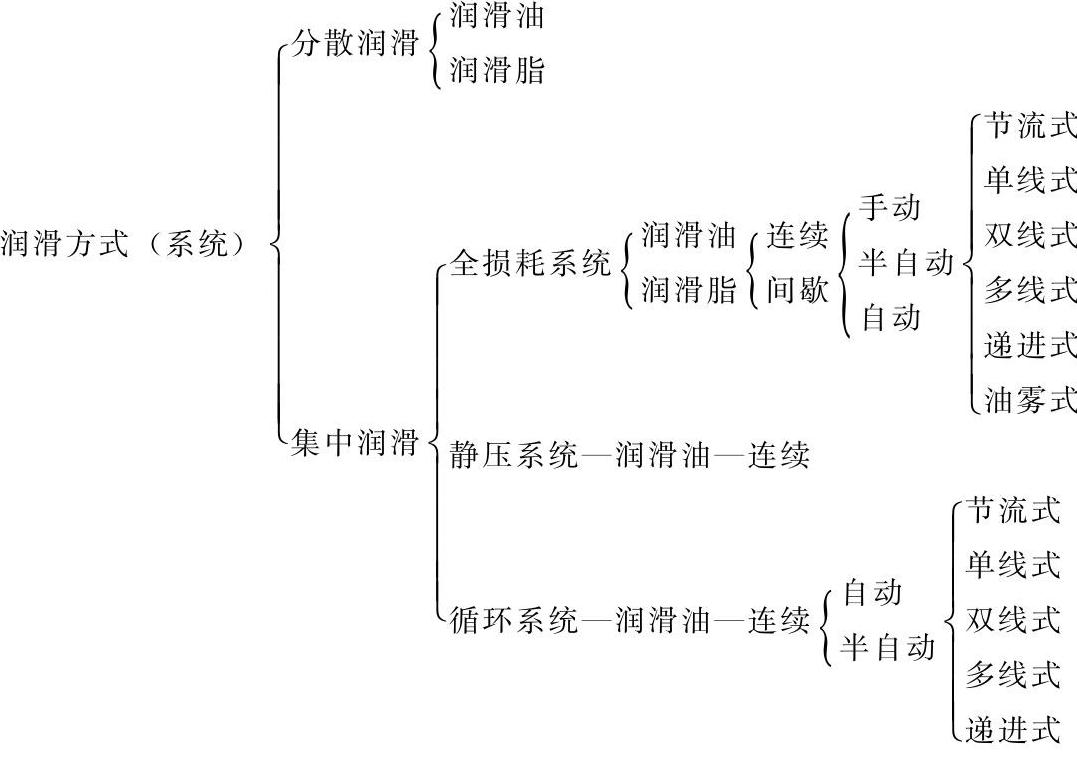

润滑方式有很多,具体分类如图3-105所示。

图3-105 润滑方式分类简图

(1)润滑方式的选择因素。

1)设备润滑部位的数量和特点。

2)设备的工作环境。

3)设备使用的润滑材料的类型和需用量。

4)设备的结构是否便于循环润滑。

5)设备润滑的自动化程度要求。

6)装置的密封性能良好,不泄漏、不污染环境。

(2)设备对润滑装置的要求

1)能满足设备各个摩擦副的润滑。

2)对润滑剂的供给量便于调节。

3)尽可能使润滑系统机械化,减少人工操作。

4)尽可能实现润滑系统自动化且性能良好、工作可靠。

5)装置的结构尽可能简单,便于维护与检修。

6)要考虑润滑剂的循环使用。

7)装置的密封性能良好,不泄漏,不污染环境。

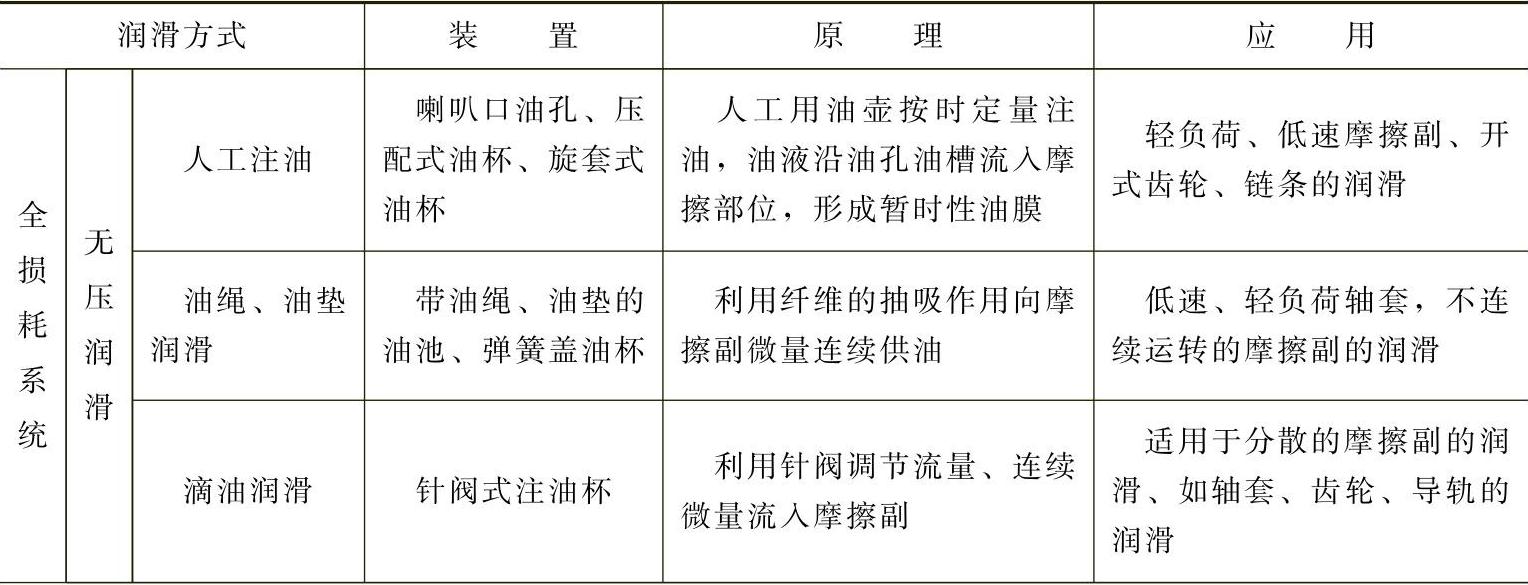

8)人工加油装置结构简单,一般用于低负荷、低速摩擦副的润滑,某企业人工加油装置见表3-46。

表3-46 某企业人工加油装置

(3)使用润滑油的润滑特点

1)具有冲洗、冷却作用。能带走摩擦部位产生的磨屑和热量,减小磨粒磨损和胶合的产生。

2)更换方便,不必拆卸机器设备就能方便地更换润滑油。

3)便于集中润滑和循环润滑,保证设备润滑条件。

4)废油能回收、再生利用,保护环境。

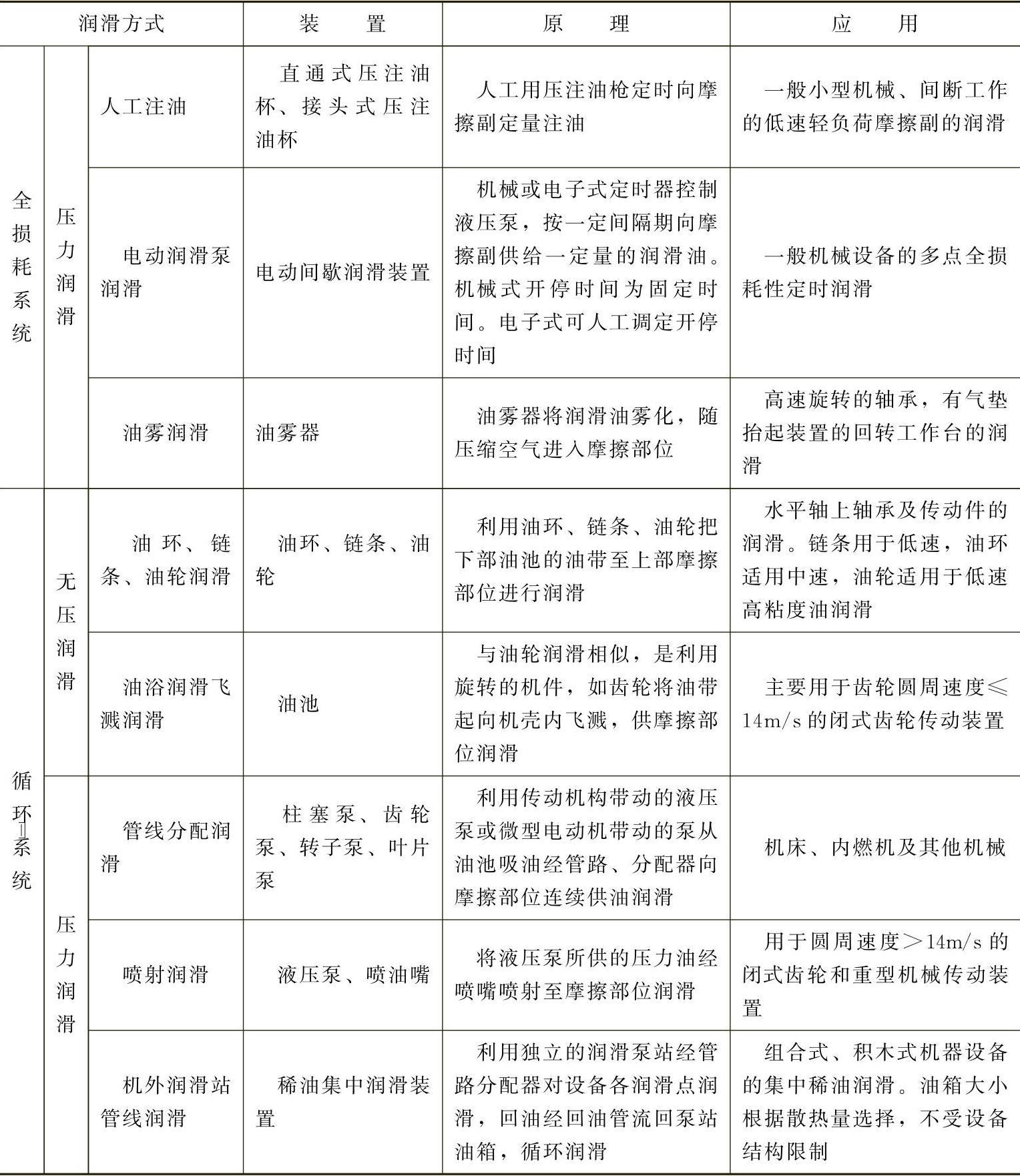

某企业润滑油润滑方式应用见表3-47。

表3-47 某企业润滑油润滑方式应用

(续)

注:链条是指链条自动润滑装置。

(4)使用润滑脂的润滑特点

1)适用于高压和高温度下的摩擦副。

2)适用于变动载荷和冲击机械的润滑。

3)结构简单,且具有密封作用。

4)适用于放射、离心、失重等特殊条件下润滑的要求。

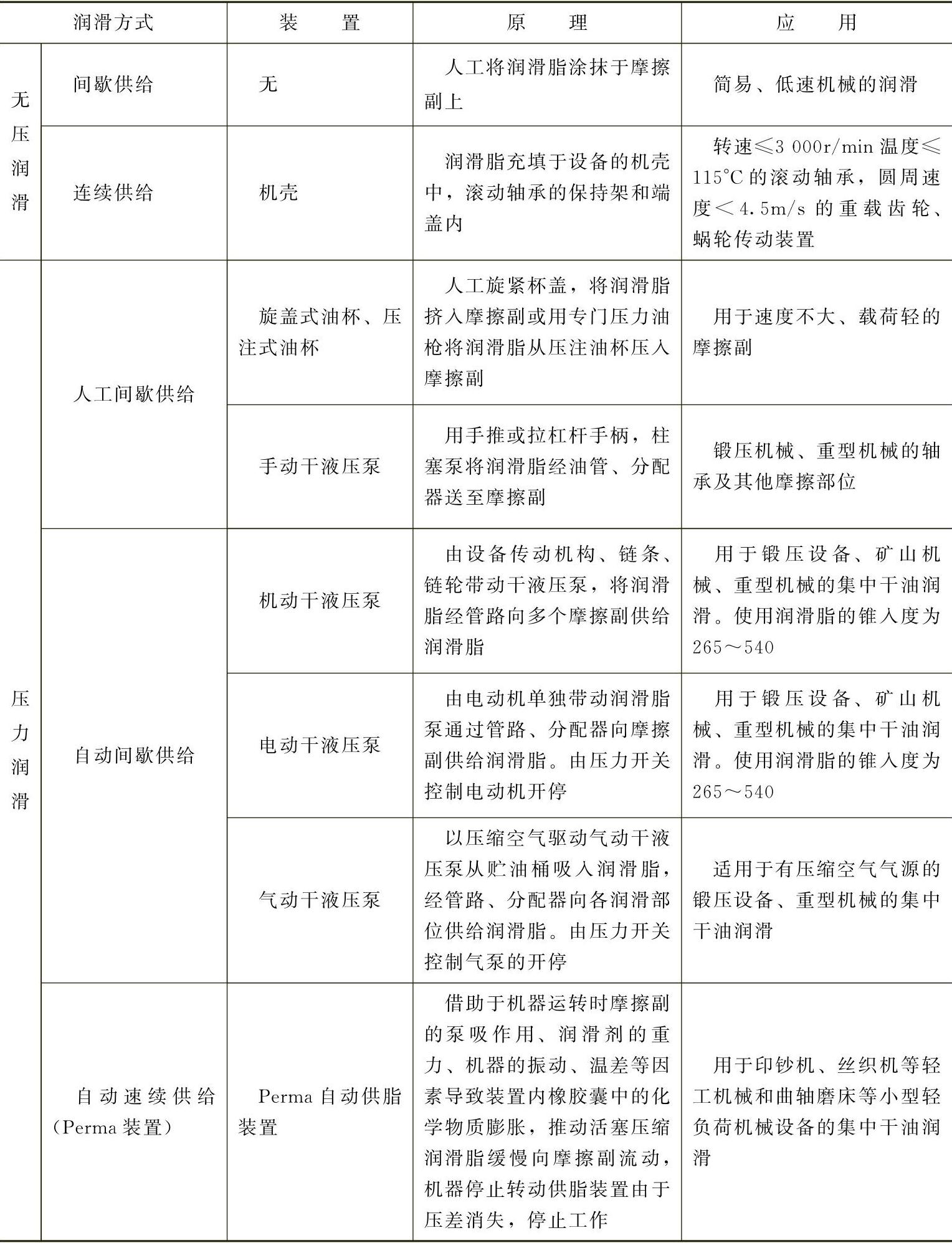

某公司润滑脂润滑方式应用见表3-48。

表3-48 某公司润滑脂润滑方式应用

2.润滑装置改进

(1)改进原则 原有润滑装置不能保证设备润滑时,应给予改进,改进的原则是:

1)改善设备润滑状态,纠正因设备设计制造原因产生的润滑不良。

2)减少人工加油工作量,避免人为因素造成的设备润滑故障。

3)原有润滑装置已损坏,换用性能更优良的润滑装置。

4)润滑装置的高性能化。用性能优良的润滑装置替代设备原有润滑装置。

(2)改进的方法

1)改变分散润滑为集中润滑。目前市场经销有各种类型的集中润滑装置,既可用于机械设备的生产配套,又可用于旧型号设备的改造。这些装置中有机械式和电子式控制的,对于将人工加油点的人工润滑变自动润滑十分有利。特别是普通金属切削机床,使用间歇集中供油装置能对机床多个注油润滑部位实现定时、定量集中供油,有利于减少人工加油工作量和改善设备的润滑状态,用于将全损耗系统人工润滑改为定时润滑的稀油集中润滑装置。

2)给润滑系统加装状态监测显示。采用压力传感器、温度传感器以及显示和信号系统,实现润滑装置和系统的欠压报警、超压报警或超温报警等。可避免操作人员未及时发现润滑故障而造成的设备事故。

3)采用智能型润滑状态监测系统对重要设备的润滑状态和磨损状态实现在线连续监测。产品有油雾探测仪,显示式铁谱仪等。

3.设备润滑系统的故障排除

设备漏油是润滑和液压系统常见的缺陷。漏油会造成设备润滑不良,影响设备的性能;漏油还会造成油料的浪费,既污染环境又影响企业的经济效益。

(1)漏油的原因(www.daowen.com)

1)设计的原因:设备泄漏的主要原因之一是设计不合理。通常表现在:一是选用的密封结构型式,与工作压力、工作温度、介质特性、环境条件不相适应;二是不注意防腐、防振、均压、疏导等措施,只是片面考虑封堵,如设计中未考虑通气、回油、导液装置等。有的设备就是在产品设计时对这方面不够重视,设计人员不熟悉密封技术,以致在设计上遗留下先天性薄弱环节,由此造成设备泄漏。

2)设备制造的原因:设备制造加工得不好,也往往是造成泄漏的重要原因,其中主要是加工精度和表面粗糙度问题。如齿轮泵、液压阀等都是以间隙来控制泄漏量的,若制造精度不符合设计要求,就会增大内部的泄漏量、降低输油效率或影响动作的精确性。表面粗糙度应根据密封的方法、部位及选用的密封件等来确定,过高过低都不好。密封表面粗糙度值过大容易产生界面泄漏;表面粗糙度值过小,有时也会造成泄漏,如采用液态密封胶或厌氧密封胶时,密封表面粗糙度值Ra小于0.8μm时,反而密封效果不好;采用O形密封圈作为动密封,如轴表面粗糙度值Ra小于0.025μm,其密封效果也不再提高,甚至反而下降。此外,设备泄漏与密封件表面加工方法也有关系,如有径向加工刀痕的密封面,就比轴向车削加工刀痕的容易泄漏。

3)密封元件和材料的原因:密封元件和材料选用不当,往往使密封装置使用寿命缩短,密封性能差,造成设备容易泄漏。近年来新的密封材料及其制品不断出现,它们比传统的密封元件和材料的性能要好许多倍,如聚四氟乙烯、膨胀石墨、液态密封胶、厌氧密封胶等的应用,都颇见成效。

4)设备安装的原因:设备安装的质量对泄漏也有较大影响,如装配工艺混乱,安装技术不好,刮研和拧紧螺栓不遵守技术规程等,也是造成设备泄漏的原因之一。实践证明,一台同样的机械设备,如果是有经验的技工安装,往往性能较好,也不易泄漏。

5)操作维护方面的原因:操作不当,维护不周到是设备泄漏的直接原因,如加油过多,通气孔阻塞,填料密封压盖未压紧,在接头处出现微漏时不及时处理,密封元件损坏了不及时更换,密封用毛毡圈不浸渍晾干就换上去使用,不及时更换失效的填料、垫片,不熟悉以致不懂得正确使用各种密封件、密封胶等,均会造成设备泄漏。

总之,造成设备泄漏的原因很多,而且各种原因中又包含着多种影响因素,有时互相交叉,比较复条。因此,必须对每个影响因素作具体分析,找出设备漏油的主要原因。采取合理措施解决。

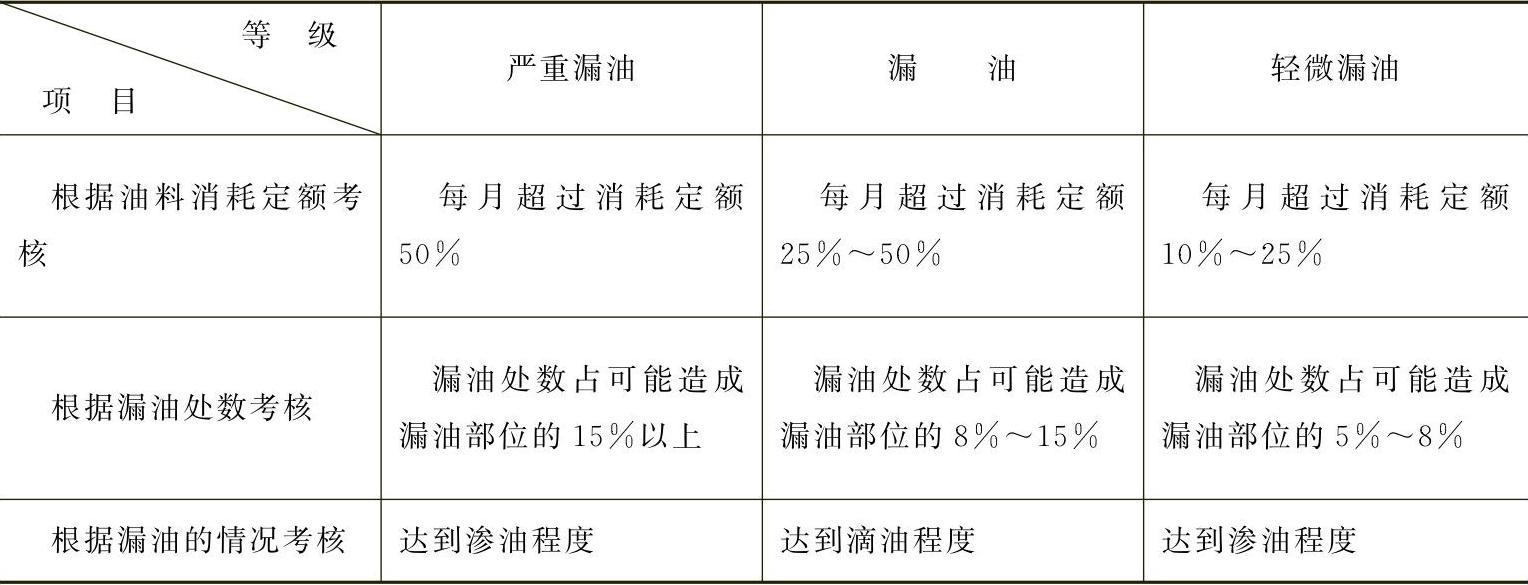

(2)设备漏油的评定

1)渗油:油迹不明显,擦净后5min内未出现油迹称渗油。

2)漏油:油迹明显或形成油滴。擦净后5min内再次出现油迹或油滴称漏油。

3)漏油点:有一条明显油迹或一个油滴的部位为一个漏油点。

4)不漏油设备:静结合面不渗油,动结合面不漏油为不漏油设备。一台设备的80%以上的结合面不漏油,而且漏油部位10min内不超过一滴,称为基本不漏油设备。

5)严重漏油设备:每天耗油量1kg以上或全部漏油点1min内总滴油数在三滴以上。

6)一般漏油设备:有漏油现象,但未达到严重漏油设备的程度。

7)治理合格:①达到不漏油设备的要求;②对暂时无法治理的缺陷,采取措施将油引回油池。

(3)设备泄漏的分类 可分液态介质泄漏(即漏油)和气态介质泄漏两类。而设备漏油一般分为渗油、滴油、流油三种。

1)渗油:对于固定连接的部位,每半小时滴一滴油者为渗油。对活动连接的部位、每5min滴一滴油者为渗油。

2)滴油:每2~3min滴一滴油者为滴油。

3)流油:每分钟滴五滴油以上者为流油。

某企业漏油程度等级划分见表3-49。

表3-49 某企业漏油程度等级

(4)设备漏油的治理 设备漏油的治理方法有很多。一般要按照封、堵、疏导和均匀的原则,针对性进行治理,采用改、换、堵、引、封、接、修、管的八字方针来进行治理。

1)改:针对不合理的密封结构,改用不易泄漏的材料或改善系统的压差,达到无泄漏的要求。

2)换:要更换损坏或性能不良的密封件和管件。

3)堵:对因设计、制造质量造成的缺陷,采用堵、粘的方法,堵塞漏油点。

4)引:使用疏导方法使回油通畅,使多余油及时引流回油池。

5)封:封不是永久性堵塞,仅仅是改善结合部位的密封性能。

6)接:对结构上无法引流的润滑部位,增加油管、挡油板、接油盘等,并将油引回到油池。

7)修:修理引起泄漏的零件,焊、粘气孔、裂纹,修复密封部位等。

8)管:加强管理和检查,及时发现,随时治理。

4.密封技术的应用

密封是防止润滑材料泄漏和防止有害物质进入摩擦部位、污染润滑材料的重要措施。

(1)密封的分类 按结合部位的相互运动形态,密封可分为静密封和动密封。

1)静密封。静止结合面的密封称静密封。静密封是依靠密封材料的塑性变形或充填不平达到结合面密封的目的。按密封材料类别可分为非金属密封、金属密封、复合密封和密封胶密封。

①非金属密封:形式有密封垫、密封条等。材料有钢纸板、石棉橡胶、耐油橡胶、皮革、塑料等。适用于不经常拆卸的结合面和螺塞的密封。

②金属密封:形式有平垫、波形垫、锯齿形垫、透镜式垫等。材料有铝、铅、纯铜、低强度软钢等。适用于高压油管、蒸汽管的接头和法兰连接的密封。

③复合密封,形式为平垫。材料有金属包石棉板、金属丝石棉板、金属缠绕石棉板、金属硅胶垫等。主要用于高温、高压气体的密封和缸盖的密封。

④密封胶密封(液体垫圈密封):密封胶是黏稠流动性膏状物。涂于密封部位后有良好的防漏密封性能。按工作状态下的形态分为干性、非干性和半干性。按成分组成有酚醛树脂型、环氧树脂型、氯丁橡胶型和丁腈橡胶型等。

2)动密封。两相对运动部件间的密封称为动密封。动密封大多数是轴与壳体或端盖间的旋转及往复运动的密封。分为接触式和非接触式两类。

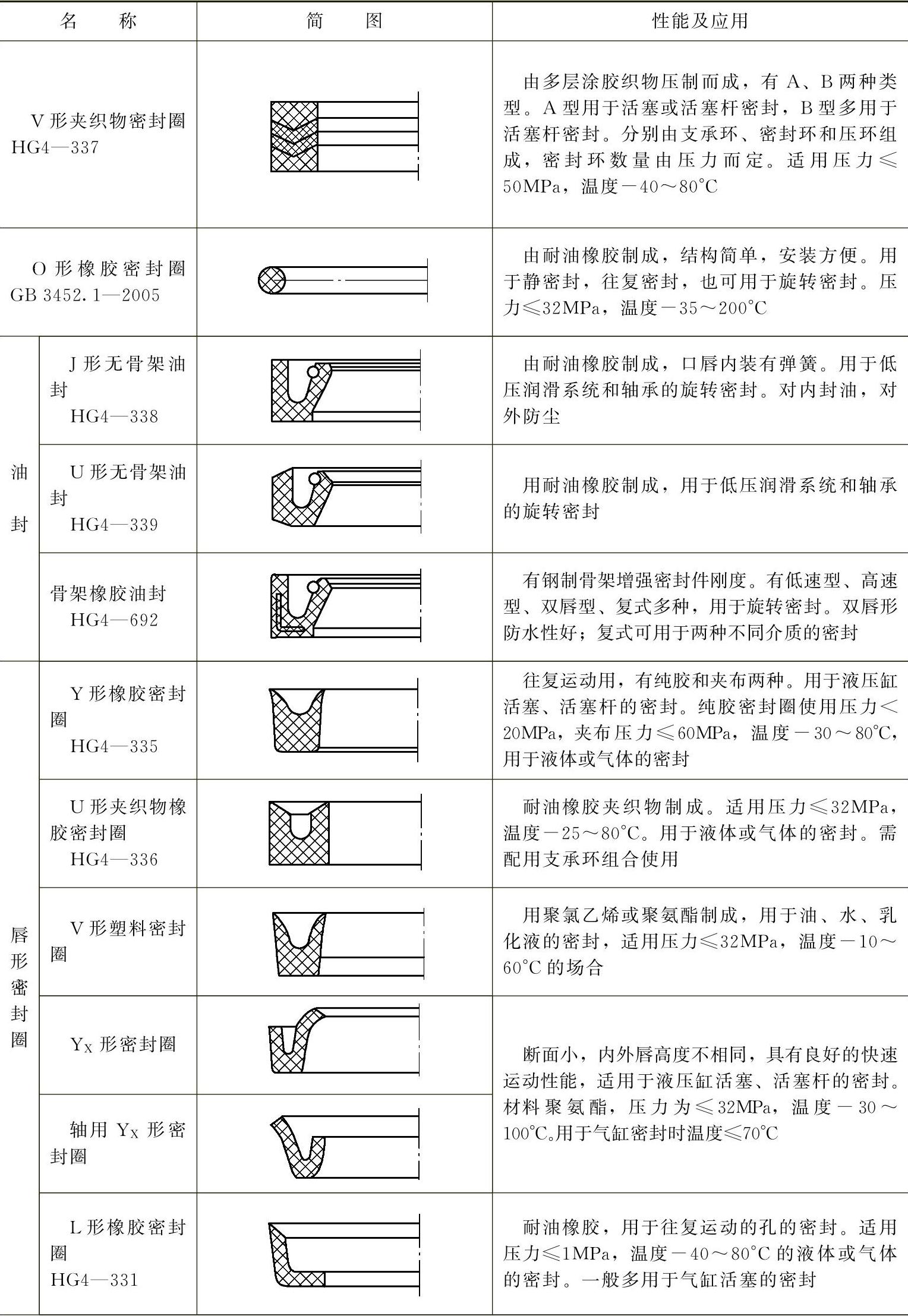

①接触式密封。用于液体、气体介质的密封和防尘。接触式密封按密封件类型分为填料密封、碗形密封件密封和机械密封等。

a.填料密封:使用材料有毡条、橡胶石棉盘根、聚四氟乙烯盘根、夹布橡胶密封圈等,可用于液体和气体的旋转或往复运动的密封。

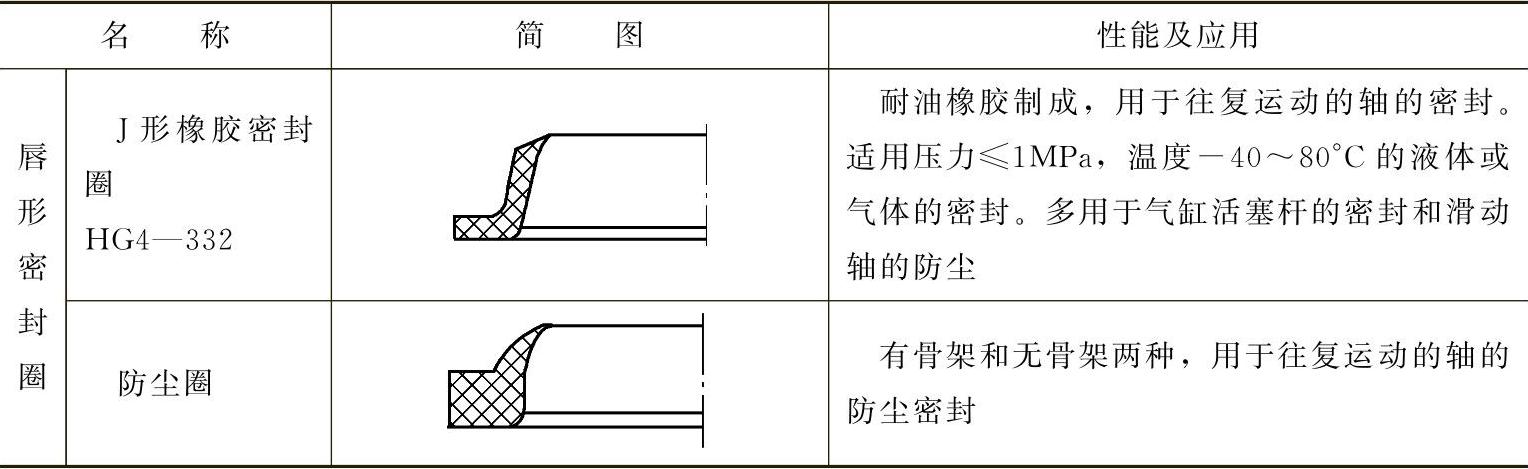

b.碗形密封件密封(唇形密封):主要是橡胶、夹织物橡胶、聚氨酯、塑料等材料制成的碗形密封件。有各种无骨架或骨架油封,Y形、U形、J形、L形等密封圈。

c.机械密封:机械动密封结构种类复杂,因其密封性能好,适用于高速、高压、有腐蚀性、有毒性、真空等多种状态下液体和气体的输送泵的密封。

②非接触式密封。非接触式密封不受转速和温度限制,无磨损,适用于气体和液体的密封和防尘。按结构可分为迷宫式密封、动力密封、磁流体密封、气压密封和螺旋密封等。

a.迷宫式密封:迷宫环的作用使气体或液体的流动产生阻力,难于泄漏。也用于旋转轴的防尘密封。

b.动力密封:是用于泵类旋转轴处的密封。由专门设计的副叶轮或副叶片,产生与叶轮方向相反的压力,阻力液体从转动轴缝隙漏出。密封可靠、使用寿命长,能满足耐磨损和有腐蚀性的要求。主要用于化工泵类的密封。

c.磁流体密封:密封环内装有磁性液体,主要用于低压气体密封与防尘密封。

d.气压密封:利用压缩空气的压力阻止液体从旋转轴的间隙泄漏。需使用压缩空气,气体压力应比密封介质压力大0.03~0.05MPa。

e.螺旋密封:利用螺旋泵的原理将缝隙处泄漏的液体推回壳体内。螺旋方向要适应轴的旋转方向。低速时效果较差;适用于高速、高温液体泵的密封。

(2)常用弹性密封件的性能和应用 弹性密封件在润滑系统的密封中应用最广,有关元件的应用见表3-50。

表3-50 常用弹性密封件的应用

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。