1.储备定额的意义及分类

确定备件的储备定额是备件管理的一项重要工作。它是编制设备维修各类备件计划的基础资料,是指导备件生产、订货、采购、储备,以及科学、经济地管理库房的依据。

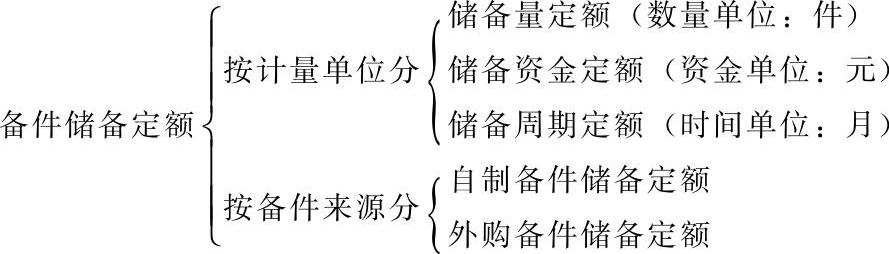

从广义上讲,储备定额是指企业为保证生产和设备维修,按照经济合理的原则,在收集各类有关资料并经过计算机和实际统计的基础上所制定的备件储备数量、库存资金和储备时间等的标准限额,备件储备定额分类如图3-102所示。

图3-102 备件储备定额分类示意

2.备件储备量定额的计算

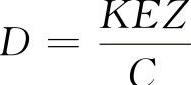

备件储备定额计算公式 经常储备哪些备件取决于备件的使用寿命,储备多少则取决于备件的消耗量和本企业的机修能力和供应周期。确定备件储备量定额时,应以满足设备维修需要、保证生产和不积压备件资金、缩短储备周期为原则。一般可按下式计算:

D=KMZ当M=E/C,即

式中C——备件平均使用寿命,备件从开始使用到不能使用为止的平均寿命时

间,以月计算。计算C值需不断积累备件的实际消耗情况并密切结

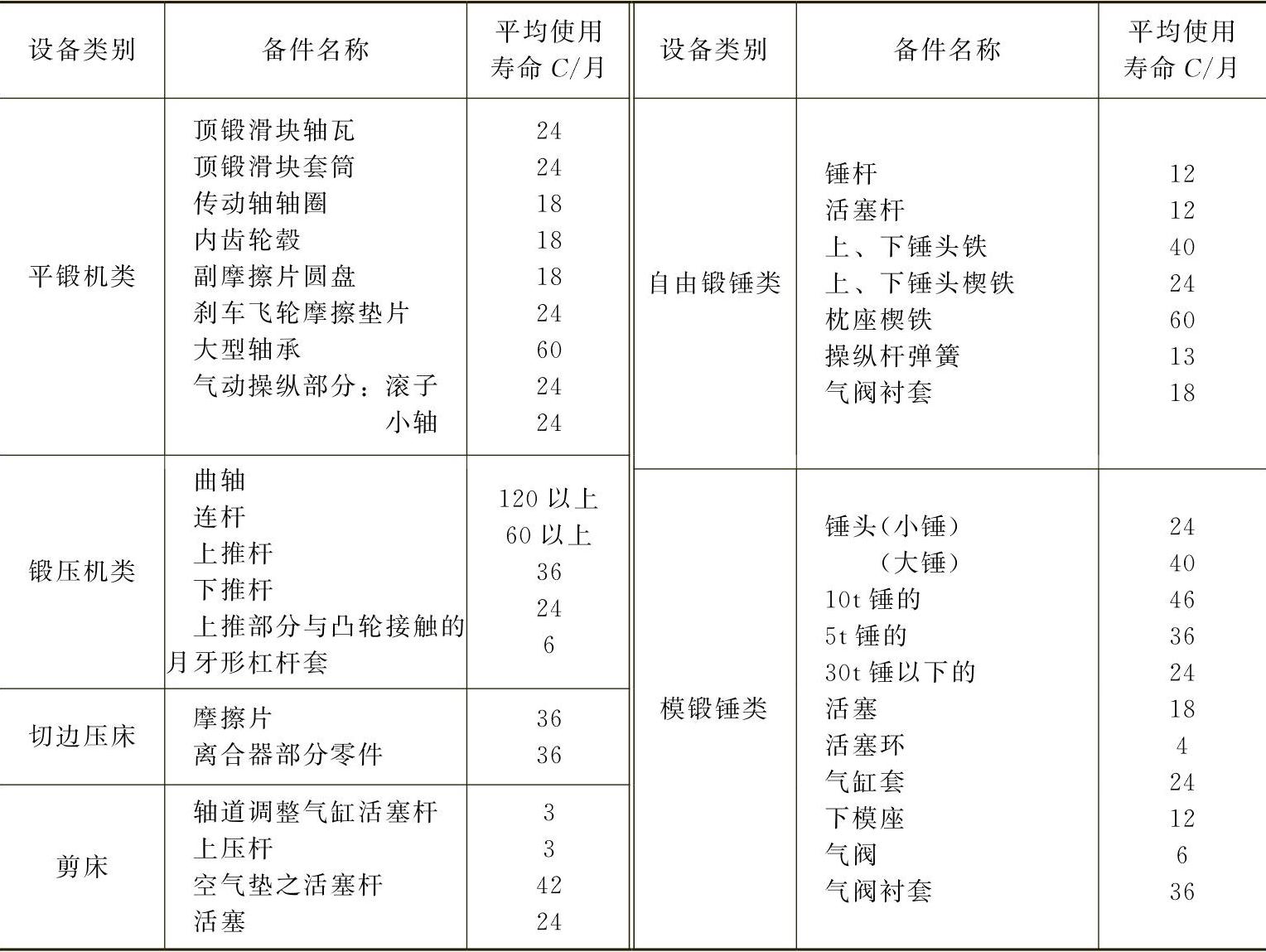

合企业的实际情况。例如锻压设备备件的平均使用寿命见表3-35;

E——某一零件拥有量,是指企业所有生产设备上所装同一种该零件的数量;

D——备件储备量(件);

M——备件消耗量,指在一定时间内同种备件的实际消耗件数,可用一个

大修周期的实际平均消耗量来代替理论上的消耗量,按月计算备件

消耗量;

Z——供应周期,对自制备件指从提出申请到成品入库所需的时间;对外

购备件则指从提出申请至到货入库的时间,按月计算备件供应周期

或制造周期;

K——系数,根据企业的设备管理与维修水平,备件制造能力及制造水(https://www.daowen.com)

平、协作条件等确定,一般取值为1~1.5,条件好的取1,条件差

的取1.5。

表3-35 锻压设备备件平均使用寿命

注:本表为设备按每天工作16小时,全负荷正常情况下使用的寿命推荐值,仅供参考。

最低储备量D低 计算:

D低=KMZ

最高储备量D高 计算:

D高=KMG式中G——按月计算的最经济加工循环期,指第一次生产某种备件到第二次生

产同一种备件最经济的时间。

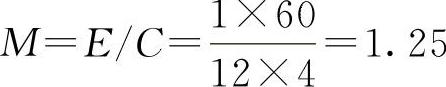

【例3-6】 某车床的Ⅰ轴,每台设备一件,全厂共有同型设备60台,使用寿命为四年、制造周期为两个月,最经济加工循环期为12个月。求最小储备量、最大储备量。

解:根据给定条件:Z=2月;G=12月;按企业条件选取K=1.1;每一台车床Ⅰ轴为1件,共有同类设备60台,所以E为1×60;C指平均使用寿命为4年,一年为12个月,故C取12×4。所以

取1件/月。

D低=KMZ=1.1×1×2=2.2取2件,故最低储备量为2件。

D高=KMG=1.1×1×12=13.2取13件,故最高储备量为13件。

3.确定备件储备定额的因素

1)备件生产、供应方式的转变的影响。随着备件管理逐步走向集中生产、集中供应及向市场化的转变,外购备件的数量必将增大,供应周期则会更趋缩短,因而在确定储备定额时,企业应根据本地区备件货源情况、质量信息,参考上述公式,确定合理经济的储备定额。

2)设备使用连续性的影响。例如两班或三班生产,其备件的使用寿命较一班制生产要缩短1.5~2年。

3)关键设备的备件、不易购得的备件及有订货起点的特殊备件,可适当加大储备定额。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。