1.【案例3-16】 盾构掘进机严重磨损的修复

2026年1月初,北京城建集团从日本购买的两台盾构掘进机,驱动外壳密封位相继出现了不同程度的严重磨损,如不进行及时修复,无法继续施工。1号机在完成北京地铁五号线16标段、机场线9标段、北京地铁四号线11标段,共计掘进5400m后,驱动外壳密封位四道密封全部磨损、磨损最深处达7mm,宽度95mm,长度9.2m;2号机设计使用寿命8km,在北京地铁四号线10~11标段建设中只使用了3.8km,就出现了严重磨损,四道密封磨损了三道,磨损最深处达5mm,宽度72mm,长度9.2m。面对磨损,如果购买一个新驱动外壳主体,需要120余万元;如买一套驱动总成则需要1000多万元,更重要的是订作一个新外壳主体需要三个月以上。

根据厂家提供的材质资料和现场观察,确定磨损处结构为焊接成型,在修复过程中必须确保不产生修复变形,一旦变形,修复零件将报废。经过深入、谨慎的研究,某公司认为可以对盾构掘进机密封磨损位置进行修复,并能使修复后的使用性能不变。

(1)修理工艺选择

1)镶套工艺分析。日本产品的安全系数储备值远低于欧美产品,更低于中国。由于加套修复减少了原壁厚尺寸,将对零件的结构强度产生影响。极有可能突破安全系数储备值,会直接影响安全性能。

2)常规热焊工艺分析。此次需要修复的盾构掘进机磨损部件是局部热焊拼接成型的工件,虽然该件具有可焊性,但选择热焊修复是在工件一端进行封闭式环状整体堆焊,而封闭式环状整体堆焊带来的热输入量,远大于制造时局部成型焊的热输入量,产生的应力较大,极易导致零件变形,并带来断、裂的潜在隐患。修复时热焊产生的应力还会与原来成型焊接时的残余应力汇集,形成新的复合应力,变化后的应力对修复质量将会产生恶性影响。

3)结论。经现场勘察和工艺分析,决定放弃镶套修复工艺和热焊修复工艺;而采用无损、高精度X射线应力仪,对焊补后应力场进行测量、消除、转换及评估;采用微振动应力处理和超声时效处理的复合方法,对焊接过程中产生的应力进行控制、消除与转化。

(2)修复难点 该盾构掘进机生产制造时采用焊接的方式,存在一定的残余内应力;在使用过程中,盾构掘进机内部会产生新的应力。由于盾构机为大型零部件,焊接时散热快、应力大、变形大,在选择焊接材料时必须配合采用减少、消除、转化应力的技术来处理内应力。

(3)应用的控制 应力是重要零件修复的第一难关,也是常规修复不可逾越的难关。修复过程中会有大量热输入,随之会产生大量内应力,内应力的产生会带来零件的变形和断、裂的潜在隐患。特别是对类似盾构掘进机驱动外壳这样受力大的结构件,这种影响就更不能忽视,内应力的产生与变化对修复件的使用寿命起着重要的影响。控制拉应力的大小,并科学地将拉应力适量转化为压应力,使零件修复后提高使用性能是当今维修领域最为关键的重要特殊技术。

(4)修复后尺寸精度的保证 根据密封圈的形体及精度判断,如果修复后精度不高,即使磨损的沟被修复如初也起不到密封的作用,因而也失去了修复的意义,还可能会带来更大的损失。因此必须保证修复的精度。

(5)修补材料的选择与搭配 正确地选择修补材料是修复成功的必备条件之一,从修补材料的耐磨性、致密性、结合强度以及与基体材质的匹配性等多方面选择修补材料。针对盾构掘进机使用环境恶劣、复杂和不易在施工过程中进行再次修复等多种特性,确定选择两种材料进行复合修复。

(6)工装设计 根据现场观察分析及与用户沟通了解,本盾构掘进机的密封主要通过挖掘物挤压板式密封圈形成过盈变形而起到密封作用,工装是由一次性机械加工实现的。由于修复尺寸要求精度高,单靠手工研磨无法完成,选择精密机床进行机械加工也不现实,唯一选择是根据现场状况将机械与手工相结合,并需设计专用工装卡具进行现场加工以保证修复成功;同时设计专用加工精研模具进行后期研磨,设计专用加工的检测工具进行后期尺寸精度检测。

(7)效果 通过对盾构掘进机驱动外壳密封位磨损进行修复,性能达到甚至超过原产品。经装备再制造技术国家重点实验室对修复后的材质进行耐磨性试验,试验结果显示耐磨性提高了30%、硬度提高了40%。

2.【案例3-17】 汽车模具的修复

模具的质量在汽车制造中是非常重要的,因其加工制造的复杂程度及精度要求,每套模具的费用都在几十万甚至上百万元,所以汽车制件的每个工序,只加工制造一套模具,无备用模具。因此为了保证汽车生产线的正常生产,汽车模具的安全保养就显得尤为重要。由于汽车用钢板在模具型腔内经挤压变形并移动最终成形,模具承受强大的挤压摩擦力,所以模具的型腔容易出现严重拉伤磨损;由于模具的材料强度、钢板的成形性能、模具力学性能及设计的工艺性等诸多因素影响,有时会使模具在安全使用期内迅速磨损,直接影响汽车的外观质量。综上所述,作为汽车大型模具与其他模具比较,具有造价高、无备份、形状复杂、易磨损、质量要求高等特点。

模具使用单位为保证模具的长期正常使用,在每加工完成一个批次零件后,都要对模具进行彻底的清洁和涂油,并都设有专业的模具维修保养班组,对模具出现的问题及时给予修复,传统的修复方法主要是电焊和氩弧焊。汽车模具主要分三大类:即落料冲孔模具、拉延成形模具、压弯成形模具。落料冲孔模具主要是刃口的崩损修复;拉延成形模具主要是压料板与凹模配合面及型腔侧壁的拉伤;压弯成形模具,一般由于板料都比较厚,最容易拉伤,给制件表面造成严重影响。以上三类模具的修复均存在着严重的不足。模具的刃口及摩擦配合面都是经过淬火处理的,硬度一般都在56~62HRC,材质一般为高碳合金钢、高碳钢、合金铸铁等。电焊、氩弧焊在焊补过程中,焊补点附近及整个基体会由于升温出现变形,产生内应力以及退火软化等不良现象,虽然可以通过各种方法减轻以上不良现象发生,但无法从根本上阻止其发生。修复后会常常发现,一个崩刃口焊补修复后,使用一个周期下来,检查发现这个点虽然没有问题,但在这个点的左右两边又出现了两个磨损点;型面上原来有一个拉沟,焊补修复好后,经过一段时间的使用,发现原来修补那条沟的两边又出现了两条沟,甚至在原来的修补区域上出现龟裂纹。这主要是因为在焊补时,由于高温的原因,使焊补点两边退火软化、硬度下降;同样是由于高温引起组织变化,使焊补点残留了一定量的内应力,在使用过程中由于内应力的释放而出现微裂纹。同时,由于焊补时的高温变形,使模具的刃口磨损加剧,间隙均匀度发生变化,制件出现毛刺现象。

某公司研制了常温冷熔设备、改进了电刷镀电源、研发出了特种活化液工艺,通过几年的反复实践,成功形成了独特的模具修补技术。该技术最大的特点就是常温修复,模具表面在修复过程中,不升温、不变形、无内应力产生,彻底避免了修复处微裂纹的产生;而且不受模具质量、形状、位置的限制,哪里磨损,就准确地修补哪里;修补量可精确控制,可随基准面形状修复。经手提式硬度表检测:其修补点硬度为56~64HRC,修复点附近硬度变化值小于1.5HRC;冲压工件5000件后,用15倍放大镜检测修补区域,无微裂纹出现;将修补材料在摩擦实验机ZM—Ⅱ型上做实验,耐磨性是45钢硬度为42HRC时的2.5~3倍;在100倍放大镜下观测修补材料的致密性,是HT300合金铸铁的2~2.5倍(孔隙率)。该技术即可以修复模具的拉沟,也可以修复大面积的磨损曲面,在修补刃口的崩损时,不会出现退火、软化现象,修复最难焊的合金钢时,也不会出现裂纹。

3.【案例3-18】 数控凸轮磨床磨损的修复

某公司一台由日本制造的数控凸轮磨床,在加工时出现伺服报警、丝杠不能转动、凸轮轴凸台处产生振纹、静压导轨自由状态时滑动吃力等现象,初步判定是丝杠磨损所致。为此组织机修人员对磨头架解体检查,拆卸后发现磨头静压导轨面严重磨损,如图3-92、图3-93所示。

图3-92 磨头静压导轨轨道面严重磨损

图3-93 导轨表面严重磨损(https://www.daowen.com)

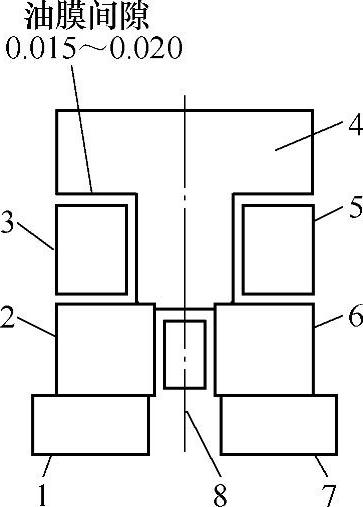

(1)静压导轨的工作原理 该设备导轨是封闭式静压导轨,其结构如图3-94所示。在外界油压正常的情况下,头架与左、右下导轨悬浮于左、右上导轨之间,形成0.015~0.020mm的油膜间隙,各导轨之间互不产生直接接触,因此导轨间摩擦磨损很小。

(2)故障原因分析 针对出现的磨损现象,首先对设备的液压系统、润滑系统、油品品质、导轨的密封性进行了仔细的检查,均未发现异常;检查对设备的维护保养工作,也有详细维护保养记录。由于是精密进口设备,又是静压导轨结构,对导轨外部的维护保养相当重视,但从未对静压导轨进行过解体维护,而从损坏面的痕迹来看是外部磨削的粉末进入导轨,长期造成积屑致使导轨面严重受损。

图3-94 静压导轨示意图

1,7—底座 2—左下导轨 3—左上导轨4—头架 5—右上导轨 6—右下导轨

8—中间导轨

(3)本次修复的难点

1)日本方面提供的资料不全,需测绘零件的材质、硬度、几何尺寸及精度,以保证修复后的零件达到原零件精度要求;导轨修复后要求平面度≤0.01mm,平行度≤0.005mm。

2)导轨修复后装配,零件修复达到技术标准后,将修复的六个零件与底座装配,应保证导轨面间隙均匀,静态滑动自如,液压正常后压力油不从封油面溢出,节流比控制在1.5~2.0之间。

(4)修理方案的制订 经过现场检查,此次磨损的零件主要有磨头头架、左、右上导轨、左、右下导轨、中间导轨六个零件。为保证修复质量,确定采用常温冷熔修复技术来解决这一难题,该技术是在不损坏基体的前提下对磨损处进行修复,采用常温冷熔设备,在焊补点将补材与基材同时熔化后重新凝固,其特点是基体不发热,补材与基材结合牢固、致密,无脱落的可能,焊补点附近金相组织不改变,不会出现退火软化、应力集中现象,裂纹、硬化和硬点现象,修复后不留痕迹。

(5)修复后效果

1)经检测,原导轨的材质是12CrMo,硬度52HRC,采用PCR-3对其进行修复。修补后进行精加工,磨损的导轨已恢复原样,经检测导轨的平面度≤0.01mm,平行度≤0.005mm,补材硬度50HRC,达到技术标准要求。

2)磨头导轨组合装配完成后,测得导轨间的间隙均匀,滑动自如,安装到凸轮磨床上运行,加压后导轨密封性很好,压力油没有溢出现象。

4.【案例3-19】 型腔磨损的修复

某塑料厂是较早采用连续挤塑成型技术生产波形系列空调塑料挡水板的专业厂家。主要生产以不锈钢、铝合金、镀锌板、塑料为材质的波纹多棱挡水板。塑料产品有工程塑料和PVC两种材质的多品种系列挡水板。全部设备均引进具有国际技术水平的精良设备,产品畅销国内外。

2026年4月11日,该厂的塑料粉末型腔,因长期使用,已出现疲劳性损坏,出现大面积划伤与深沟,并有几处断裂的块已与基体脱离。该零件材质为铸铝。有四个通口,两个正方形出口与两个圆形出口,圆形出口直径约为300mm,正方形的边长也约为300mm。与基体脱离断裂块有五处,大小与形状不均,上面形成的龟裂纹与深沟有11处,最深处可达2mm左右,在角向受力处,深沟更为明显。对修复的要求:型腔正方形上的四个面必须保持平整,并保持在一条水平线上,两个圆形出口的面也必须保持平整。

修复要解决两个关键问题:

1)如何把断裂块完整结实地与基体结合在一起,并且保持不再断裂与剥离。

2)对于角向处,如何在裂纹修补完成后,保证裂纹不再在原有的基础上继续开裂。

这两点均是对这次修复的最大挑战,如果一步失误,那整个工程就会宣告失败。

修复首先采用电动钻头分别钻出孔,并作出长度合适的钢板,在上面也进行打孔,用丝锥在孔中攻出螺纹。当这些工作完毕后,就可以用胶接与粘涂技术,把几处断裂的块与剥离处用胶粘工艺进行粘接,并用平头螺钉把钢板与粘接的断裂块加以固定,且保证粘接处无缝隙,结合牢固。对于四个通口面上平整度的控制,需要用平尺找平。

在这次修复中,采用了防水、防腐系列胶粘剂进行表面修复。这样可以使粉末型腔避免腐蚀、生锈,而延长粉末型腔的使用寿命。这个工程的修复工期为四天,在厂家提出的规定时间内提前完成修复任务,并经厂家验收合格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。