通过建立TPM管理体系,更好地发挥了设备的综合效益和提高了设备的技术功能,但提高设备综合效益不能局限于设备管理本身,还应包括生产管理、现场管理和安全管理等多项内容,特别是将设备管理与生产、现场安全等内容有机地结合起来,才能使TPM管理体系得到持续改进。

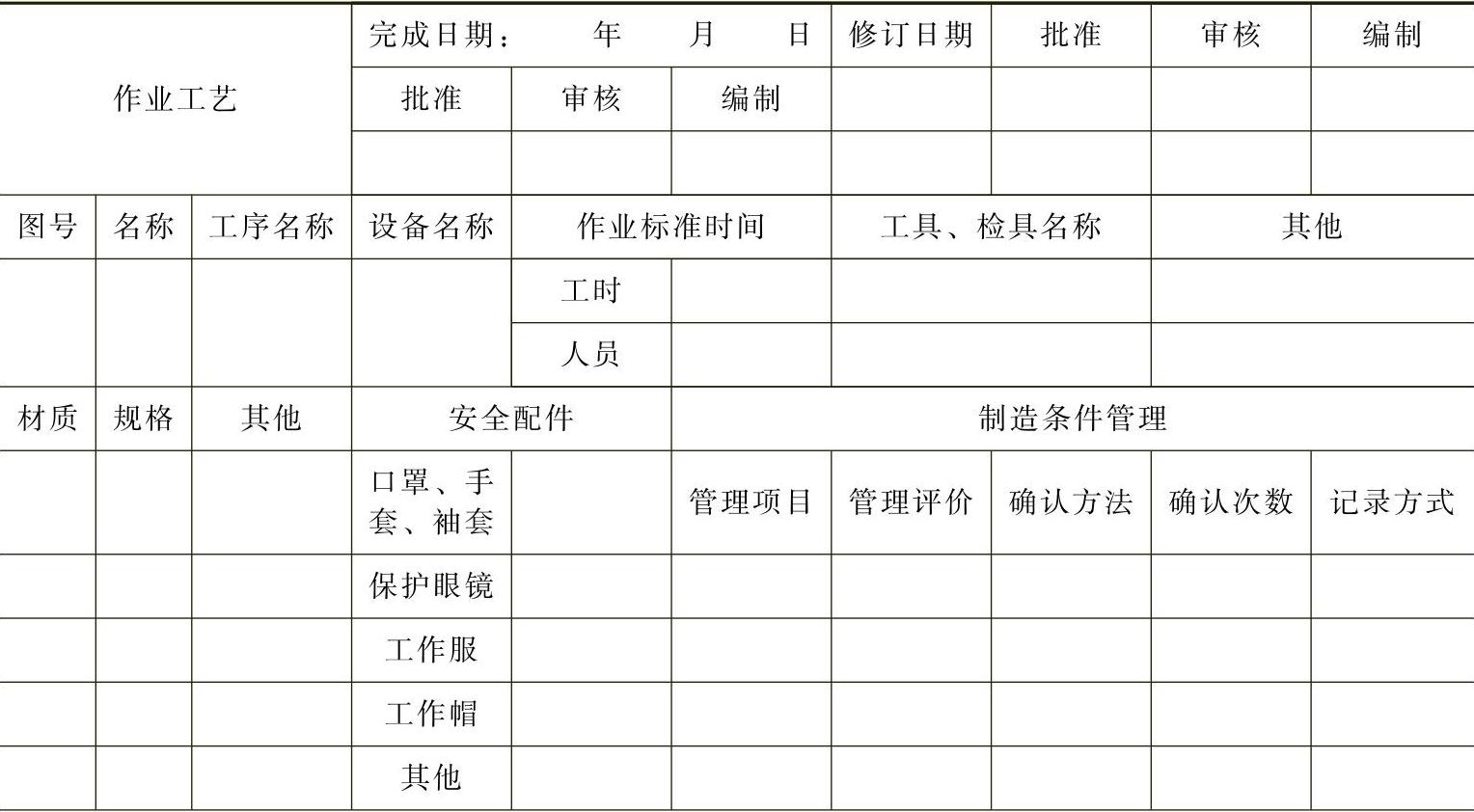

1.作业工艺表应用(亦称工程QC表)

【案例2-3】 某大型机械集团通过编制作业工艺表,将生产零部件、设备制造的各道工序用图表与数据表示出来,使生产员工明确工艺要求、品质要求、设备运行维护要求,确保了生产的正常进行。

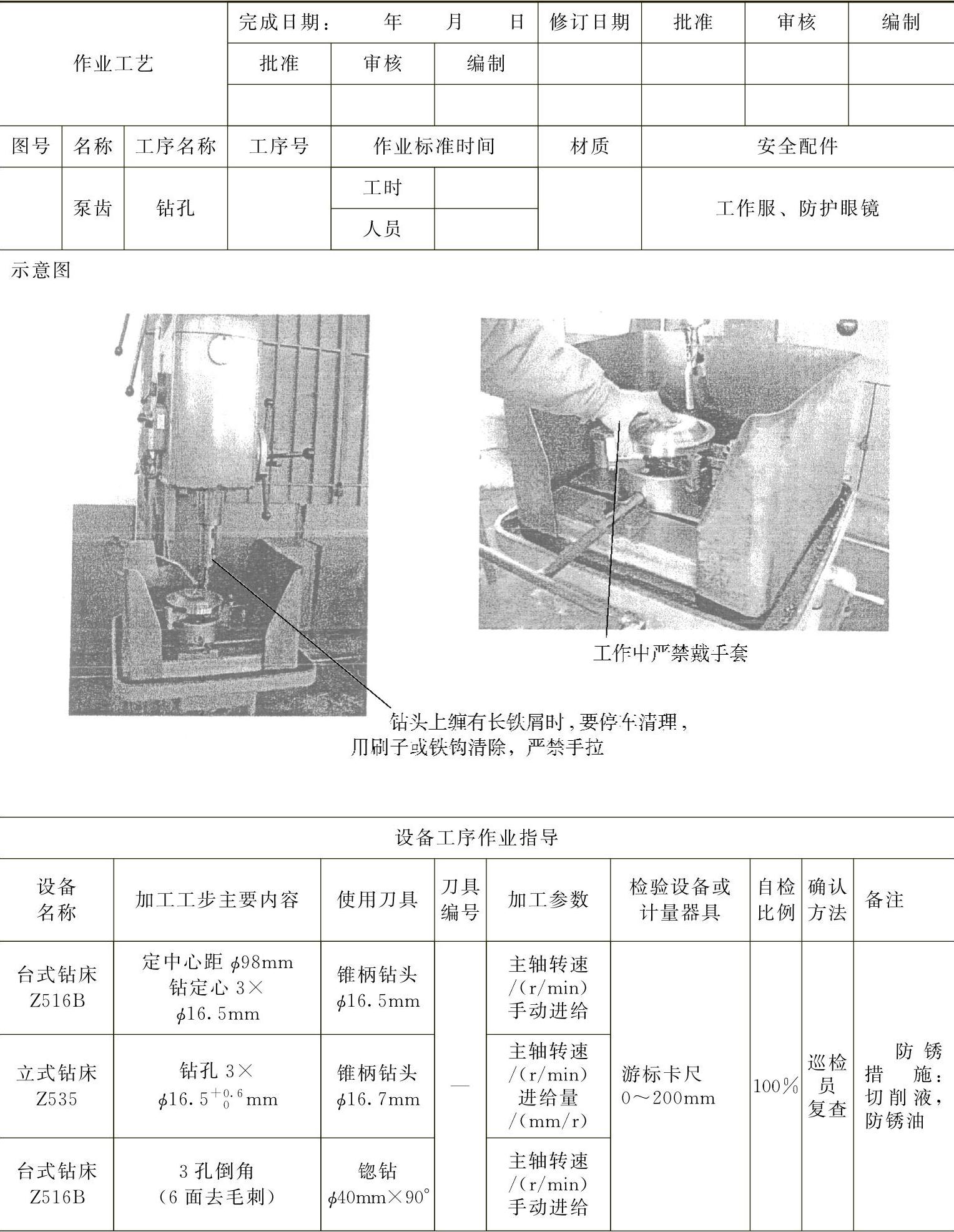

1)作业工艺表的编制要求。由车间技术小组与设备小组共同编制,编制完毕后要经过编制、审核、批准各负责人签字确认;当产品工艺变化和设备更新后,要对工序加工具体要求进行修订,同样要经过编制、审核、批准各负责人签字确认。

2)作业工艺表是用来指导操作工具体操作设备的一种工艺文件,所以在表内要填写清楚操作设备各项要求,让操作工能理解设备运行中应注意的问题,在操作时严格按作业工艺表的要求执行。

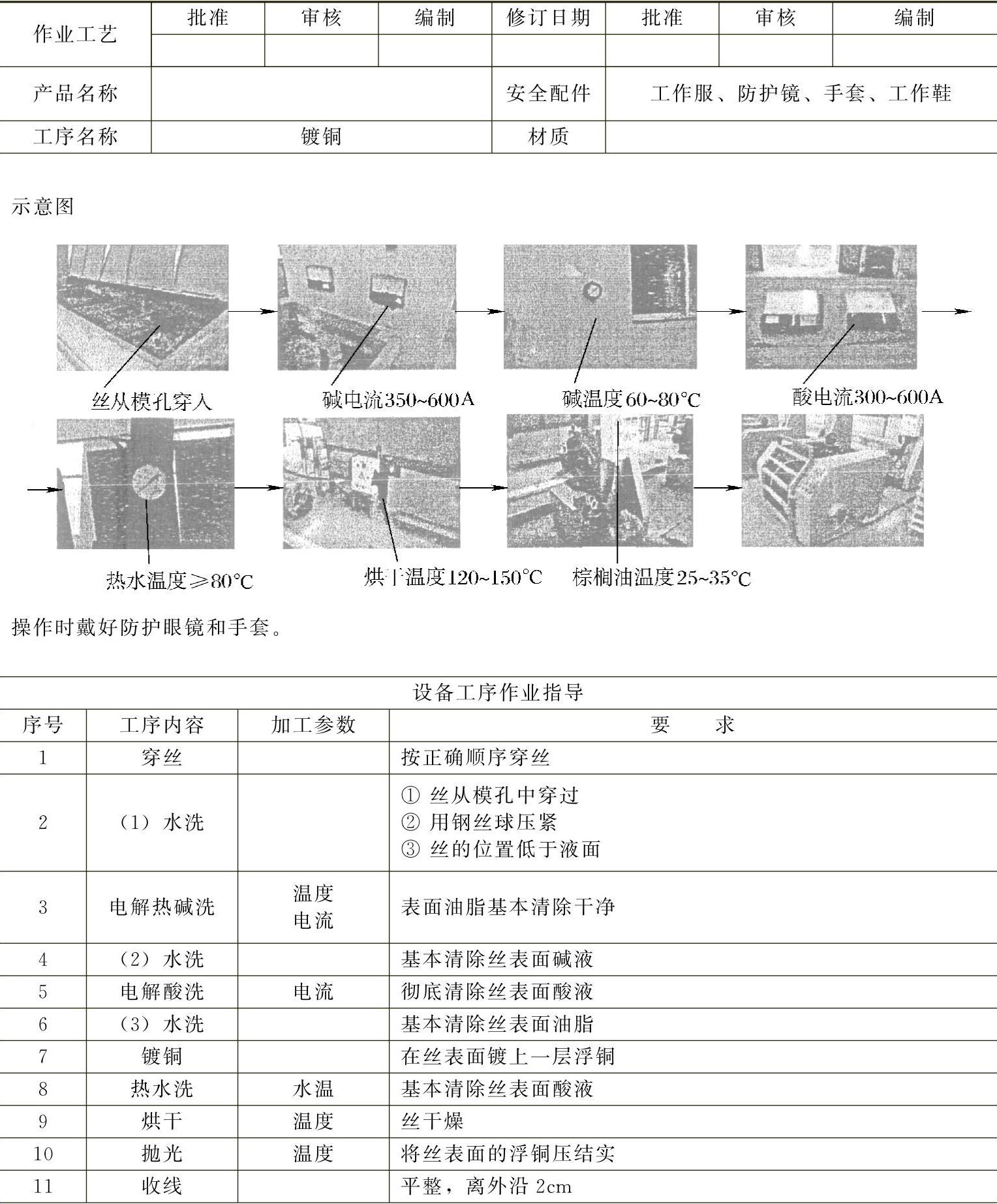

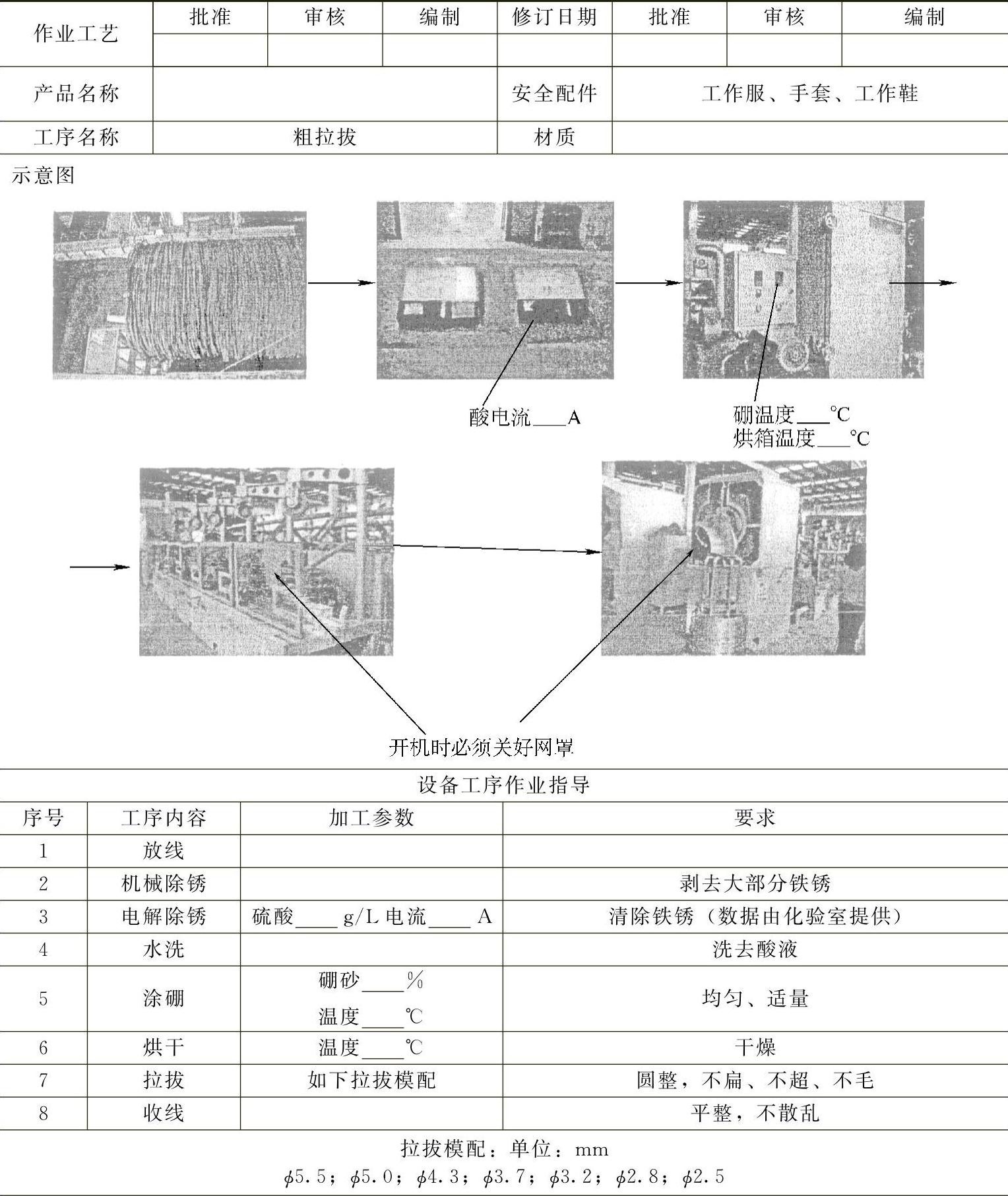

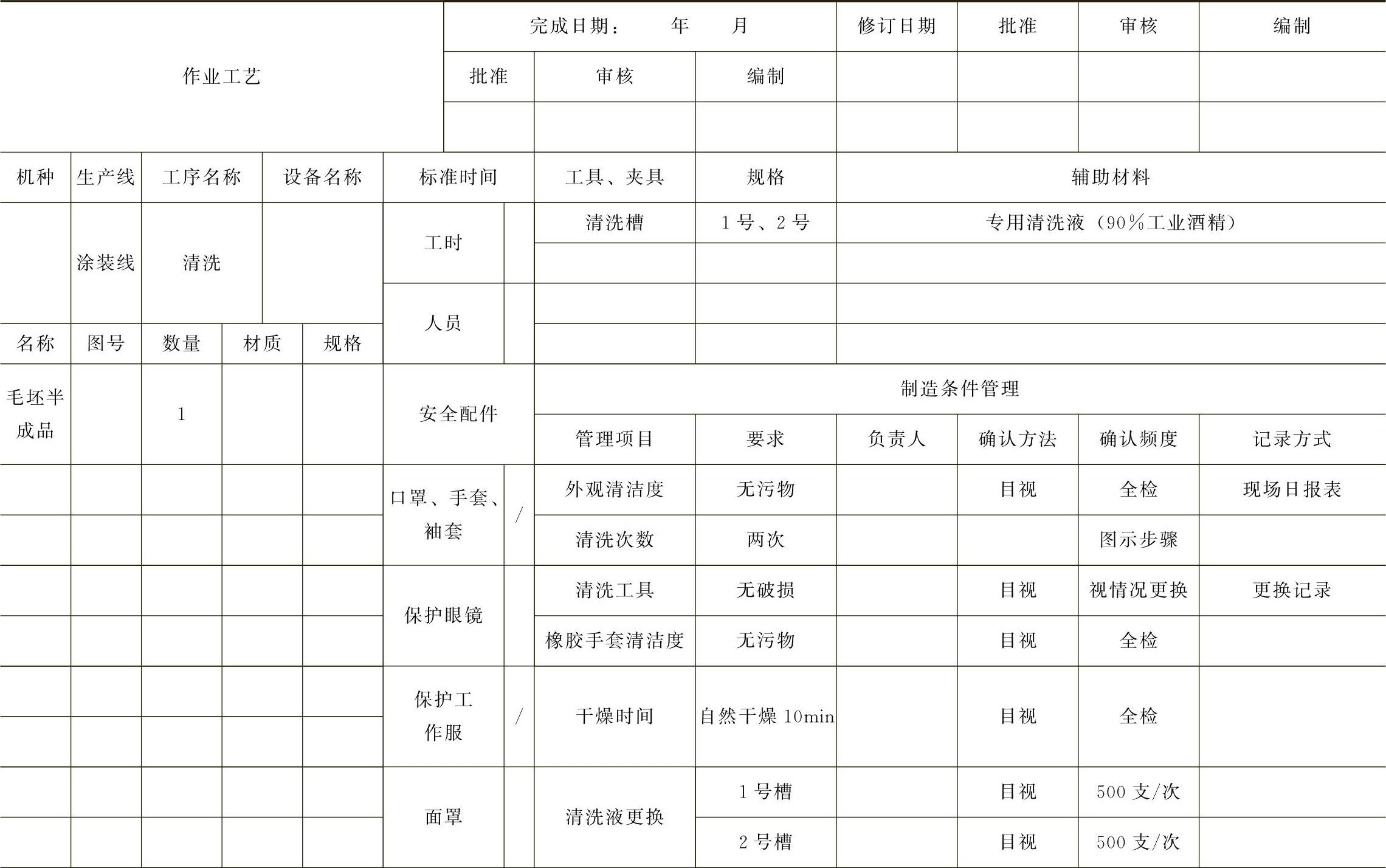

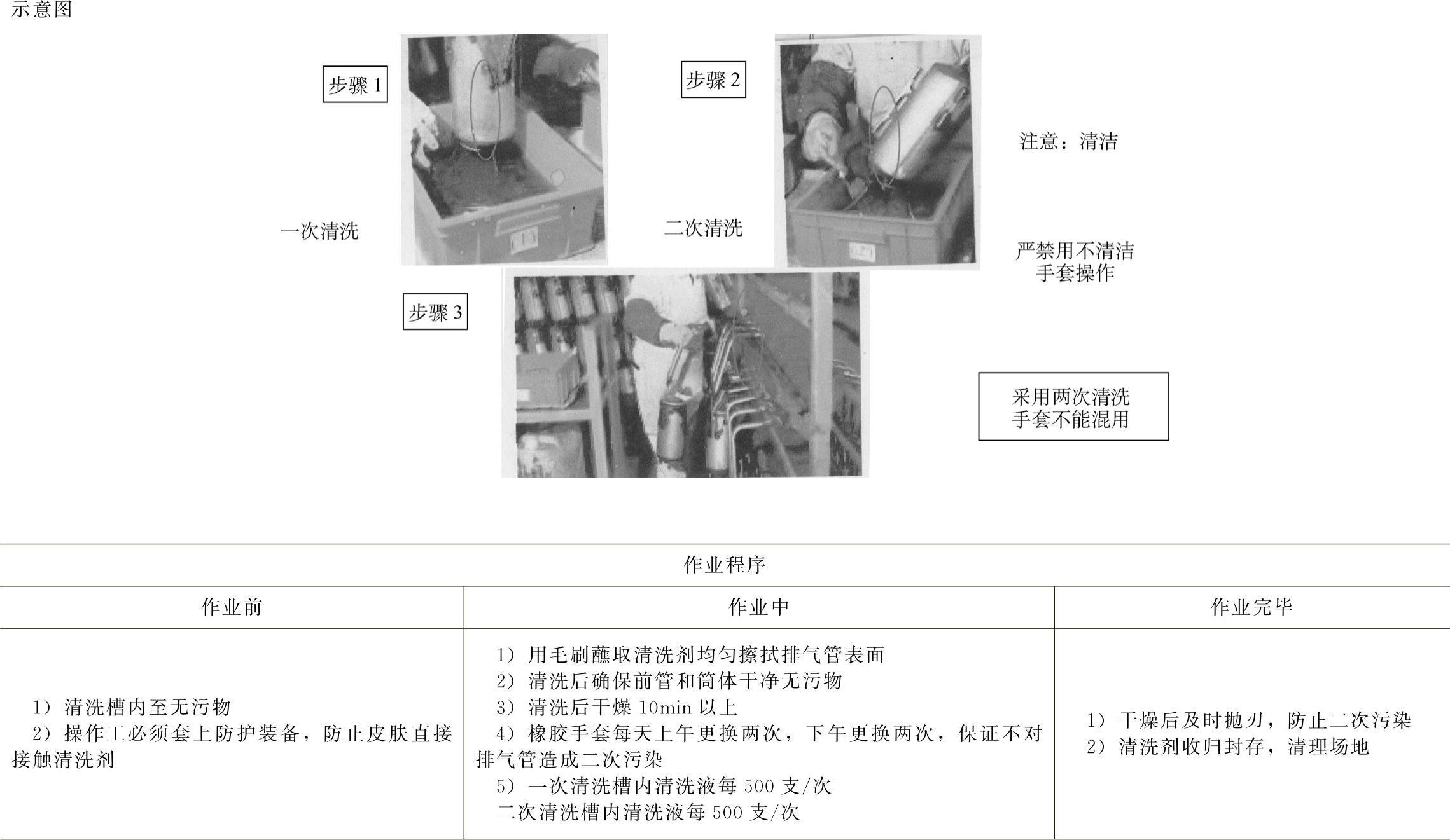

3)为了使操作工更好地理解设备运行重点和要领,在表内“示意图”栏专门配备加工设备的图片和操作时相关仪器仪表正常运行参数的图片。

4)为确保每道工序加工品质,表内对使用设备作业前、作业中、作业结束操作者要执行的具体事项必须填写清楚。

5)对重点工序,要在“管理重点”栏填写清楚,作业工艺详见表2-9。

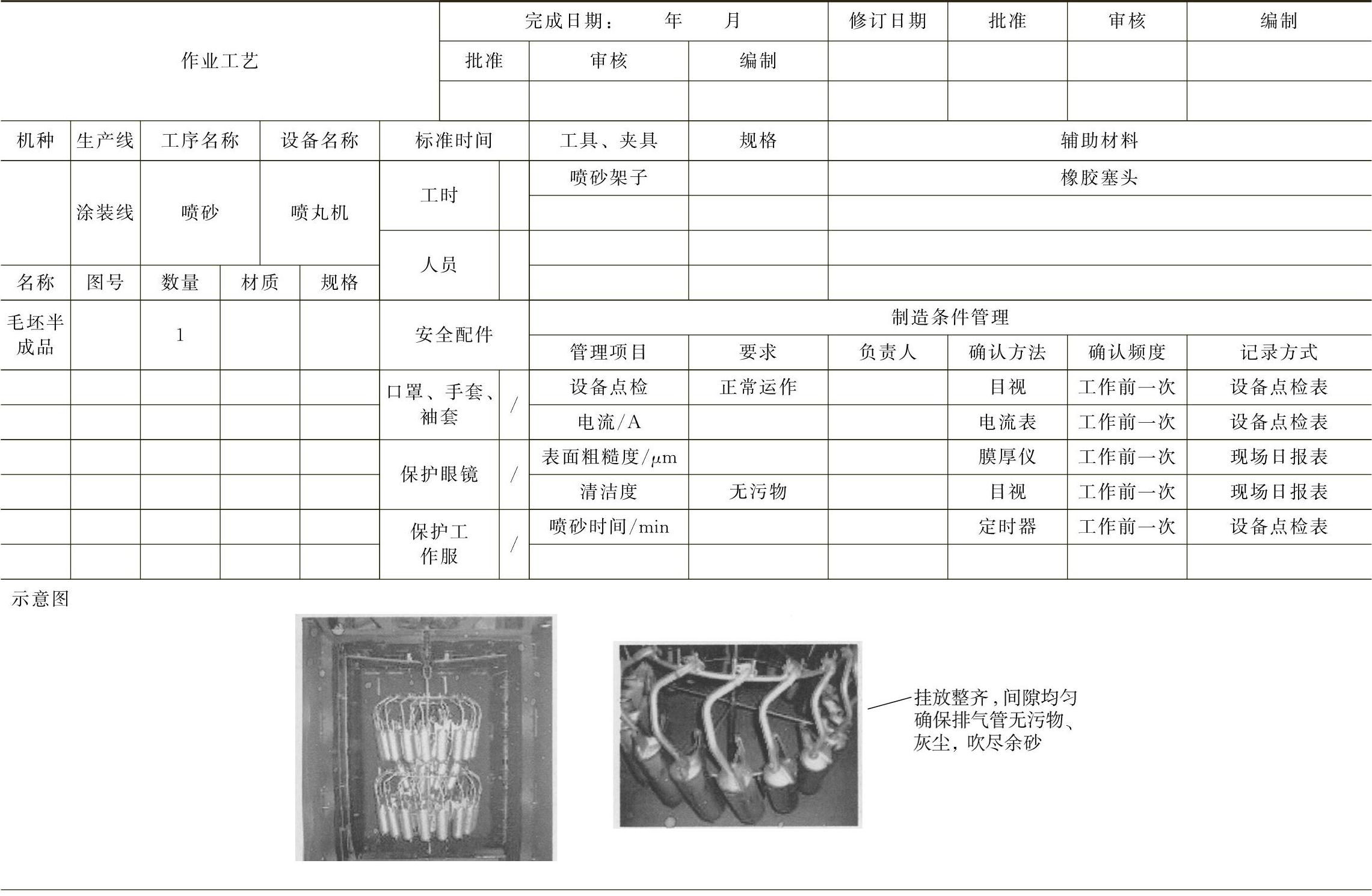

表2-9 作业工艺

设备作业程序

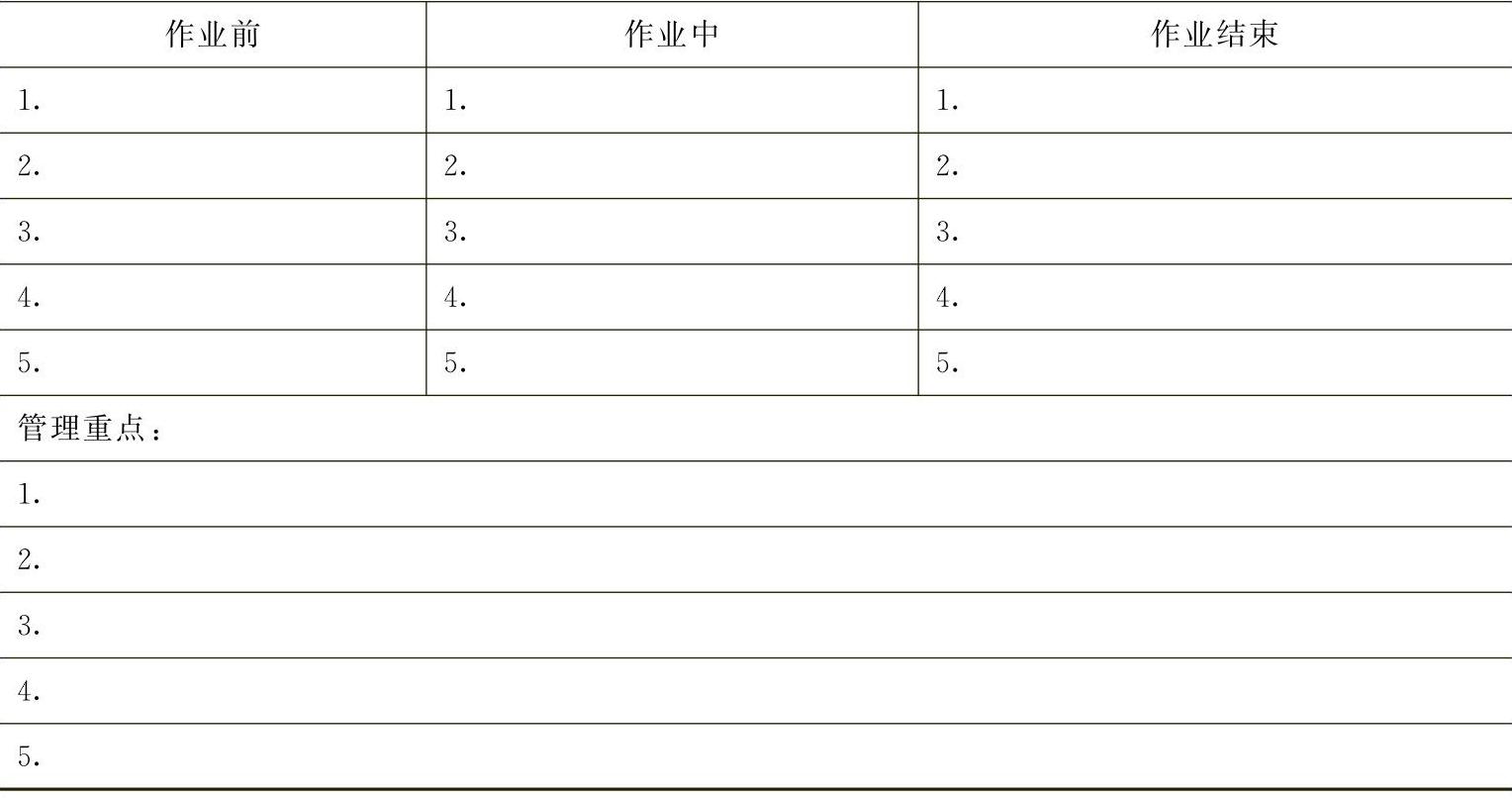

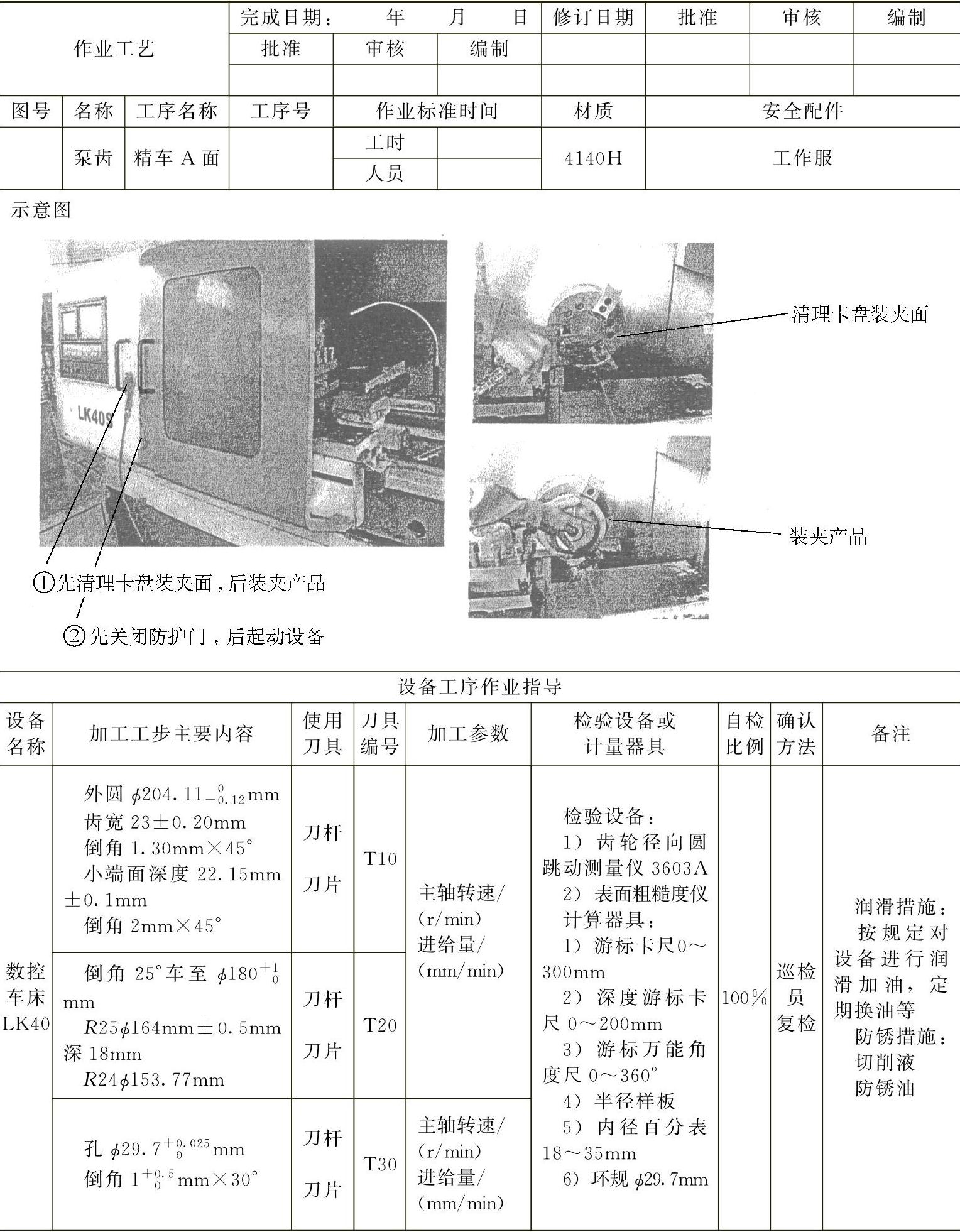

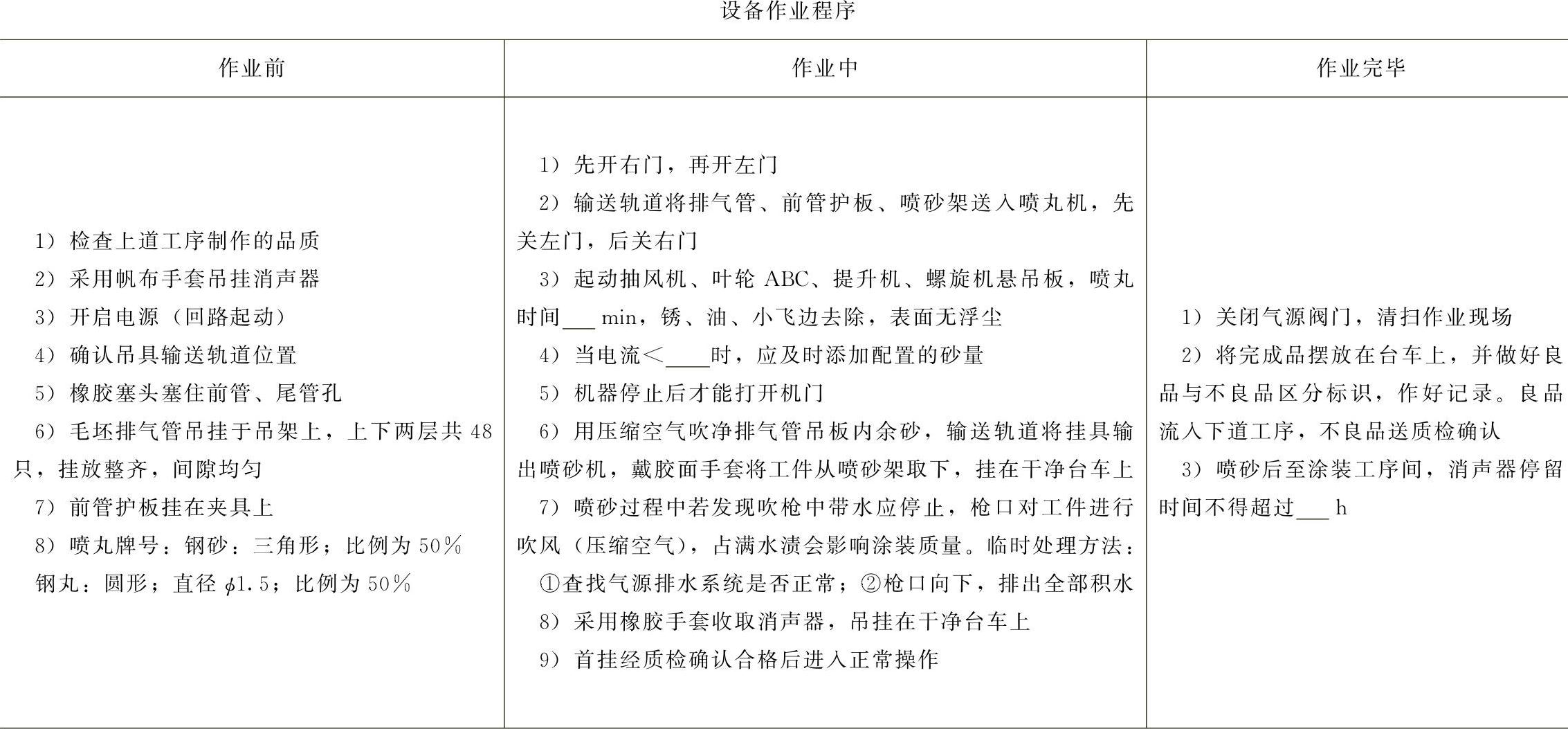

表2-10是该集团某加工分公司机加工精车工序作业工艺;表2-11是钻孔工序作业工艺;表2-12为该集团某焊接材料分公司镀铜工序作业工艺;表2-13是粗拉拔工序作业工艺;表2-14为该集团某公司清洗工序作业工艺;表2-15为喷砂工序作业工艺;表2-16为某公司氮化(热处理)工序作业工艺。

表2-10 精车工序作业工艺

管理重点:

1)加工项目:①外圆;②孔;③平面度;④同轴度;⑤垂直度;⑥表面粗糙度

2)设备项目:①每天做好设备巡检,做好点检记录;②严格遵守安全操作规程;③做好维护保养工作

表2-11 钻孔工序作业工艺

管理重点:

1)用气枪及时清理产品表面细小铁屑,防止表面划伤

2)做好设备点检记录

3)严格遵守安全操作规程

4)做好维护保养工作

表2-12 镀铜工序作业工艺

管理重点:

1)所有拦液板要完好,并在同一水平线上

2)所有气嘴、水嘴都保持通畅不磨损

3)抛槽中轮子的出线点、模具、卷拔轮的进线点这三点必须在一条直线上

4)卷拔轮要保持光洁

5)接触产品时必须戴好干净、干燥手套

6)所有缸盖(槽盖)必须盖好

7)做好设备点检记录,严格遵守安全操作规程

表2-13 粗拉拔工序作业工艺

操作要点:

1)除锈干净

2)涂硼均匀、干燥

3)按正确顺序穿丝

4)第一模用SL-G-102B粉拉拔,后面用C型粉拉拔

5)调整好模具位置

6)打开冷却装置

7)调整收线校直轮

8)做好设备点检记录,严格遵守安全操作规程

表2-14 清洗工序作业工艺

(www.daowen.com)

(www.daowen.com)

管理重点:

1)戴橡胶手套清洗,清洗后确保前管和筒体干净无污物 3)做好设备点检记录,严格遵守安全操作规程

2)清洗剂收归封存 4)做好设备维护保养工作

表2-15 喷砂工序作业工艺

管理重点:

1)工件表面清洁无浮尘、污物、余砂。4)做好点检记录,严格遵守安全操作规程。

2)挂放喷砂处理后的排气管的台车表面无浮尘、污物,戴干净橡胶手套,每半天更换一次。5)做好设备维护保养工作。

3)钢丸每月更换两次,每两周清洗一次,每一周清理一次。每天添加一次钢丸,确保电流A。

表2-16 氮化(热处理)工序作业工艺

管理重点:

1)氨分解率必须控制在±5%之内,操作者应随时调整氨气流量和气体流速

2)定期用分解率测定器校对pc分解率显示值,修正分解率系数

3)做好点检工作,严格遵守安全操作规程

4)做好设备维护保养工作

2.异常情况处理应用

【案例2-4】 某公司在生产运行中,由于设备磨损使精度下降造成半成品出现品质事故;检验校具定点发生位移导致检验发生误差,造成品质事故;检测设备失灵造成品质事故;原辅材料不合格造成大量次品;操作工由于培训工作不到位,操作不当造成设备故障停机;维修人员维修不当造成设备发生故障停机等。这些都是企业生产中经常遇到的异常情况,为了尽快排除故障,首先要通过分析找到故障原因,采取积极改进措施和正确操作,以减少企业的损失。

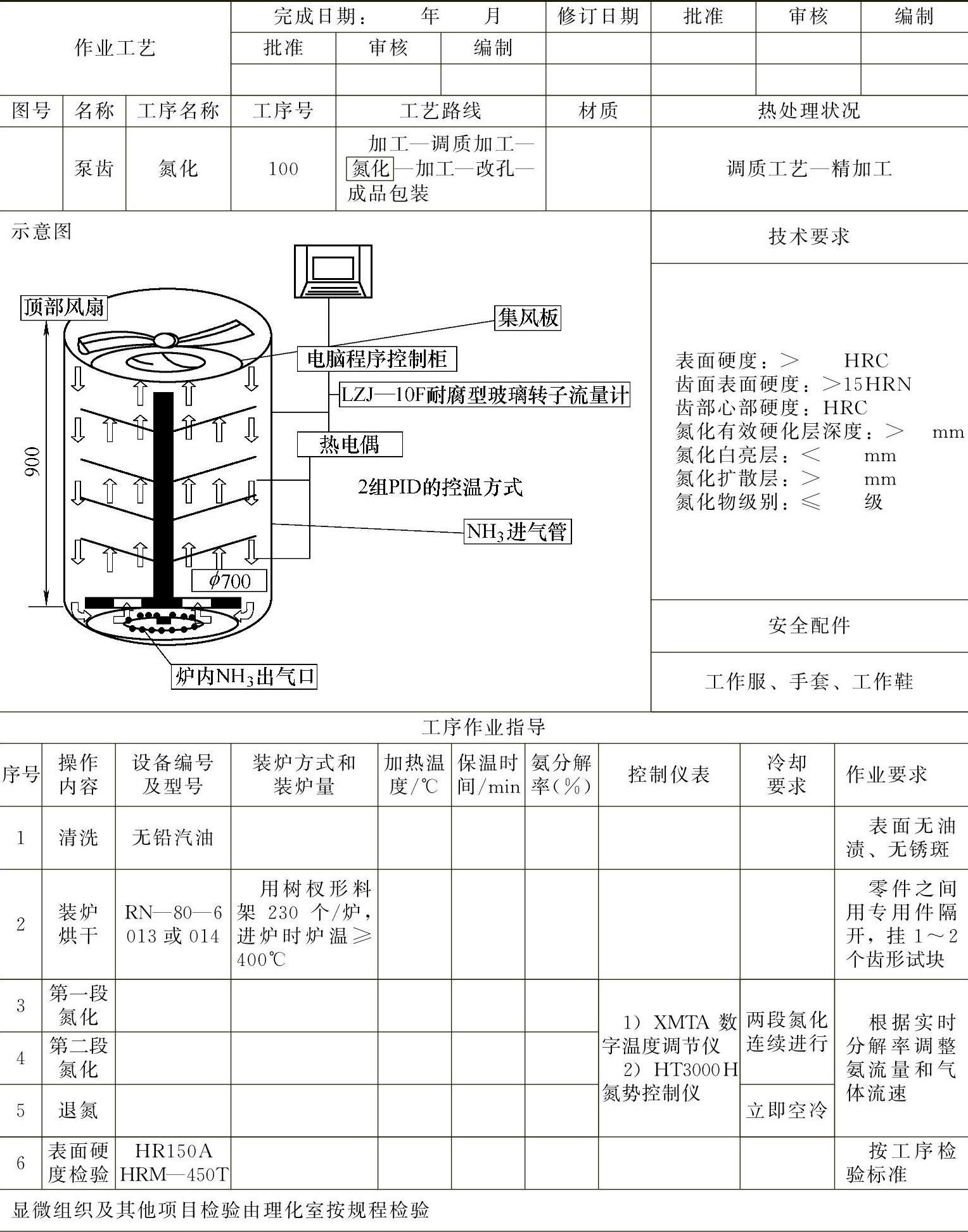

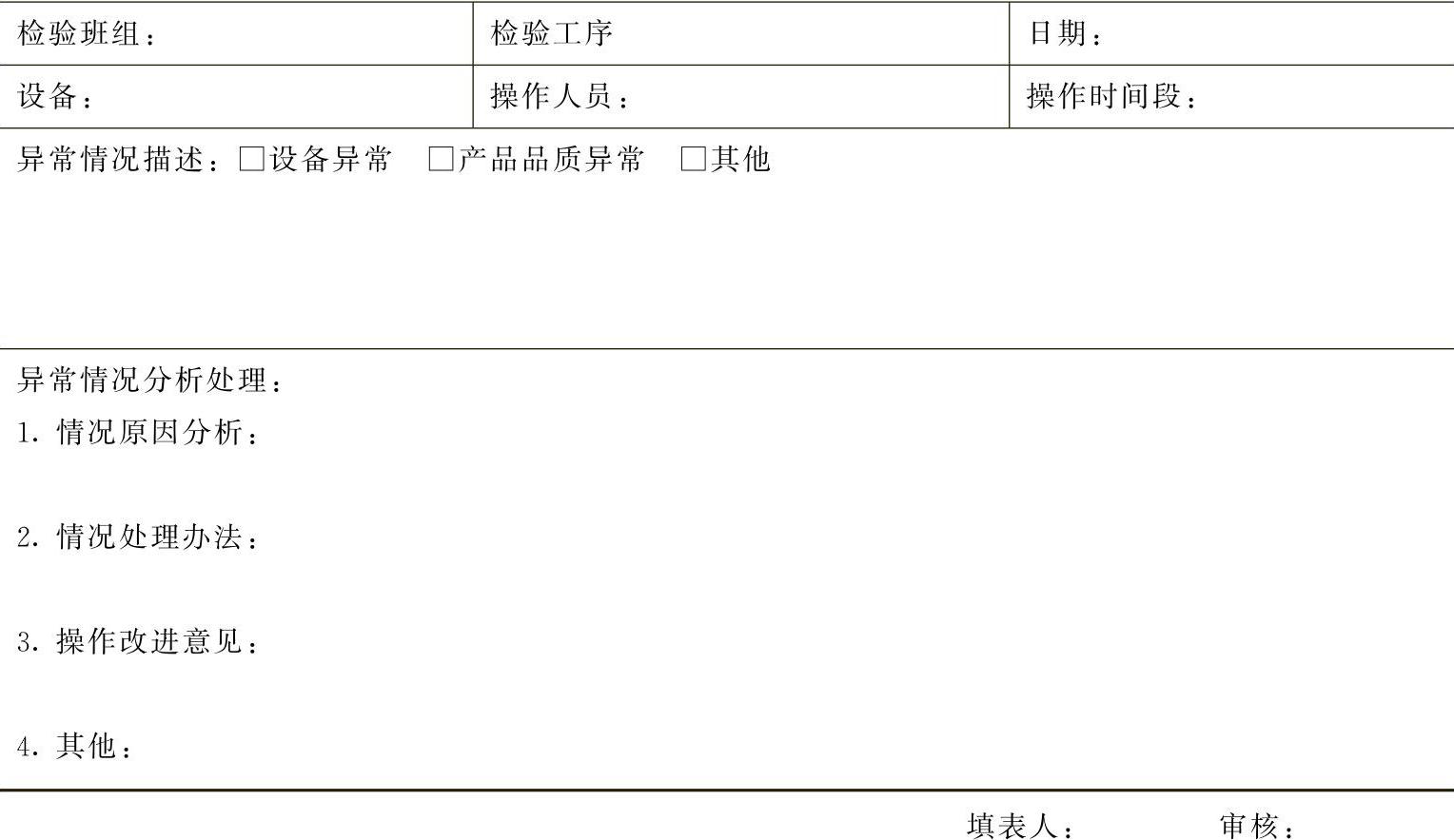

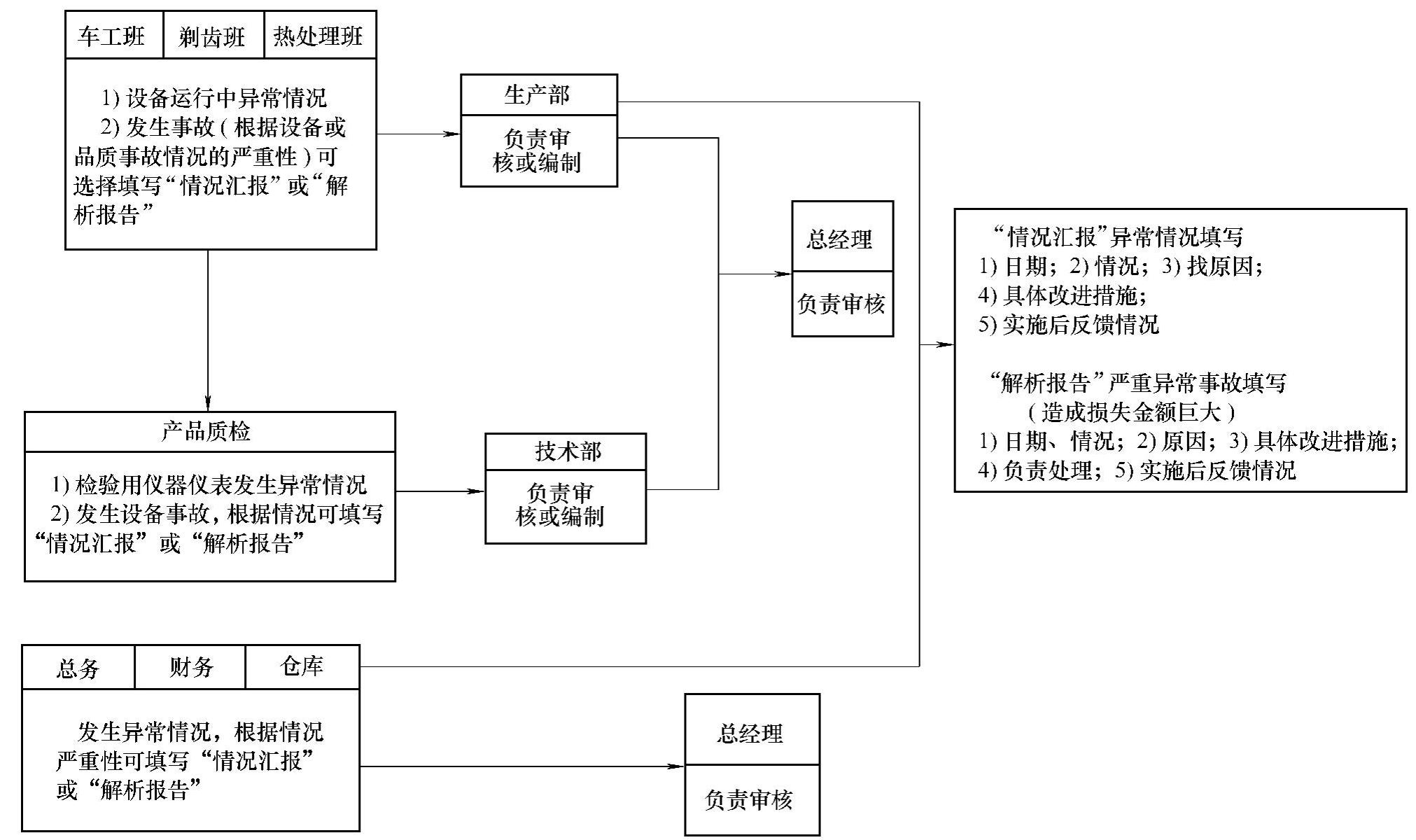

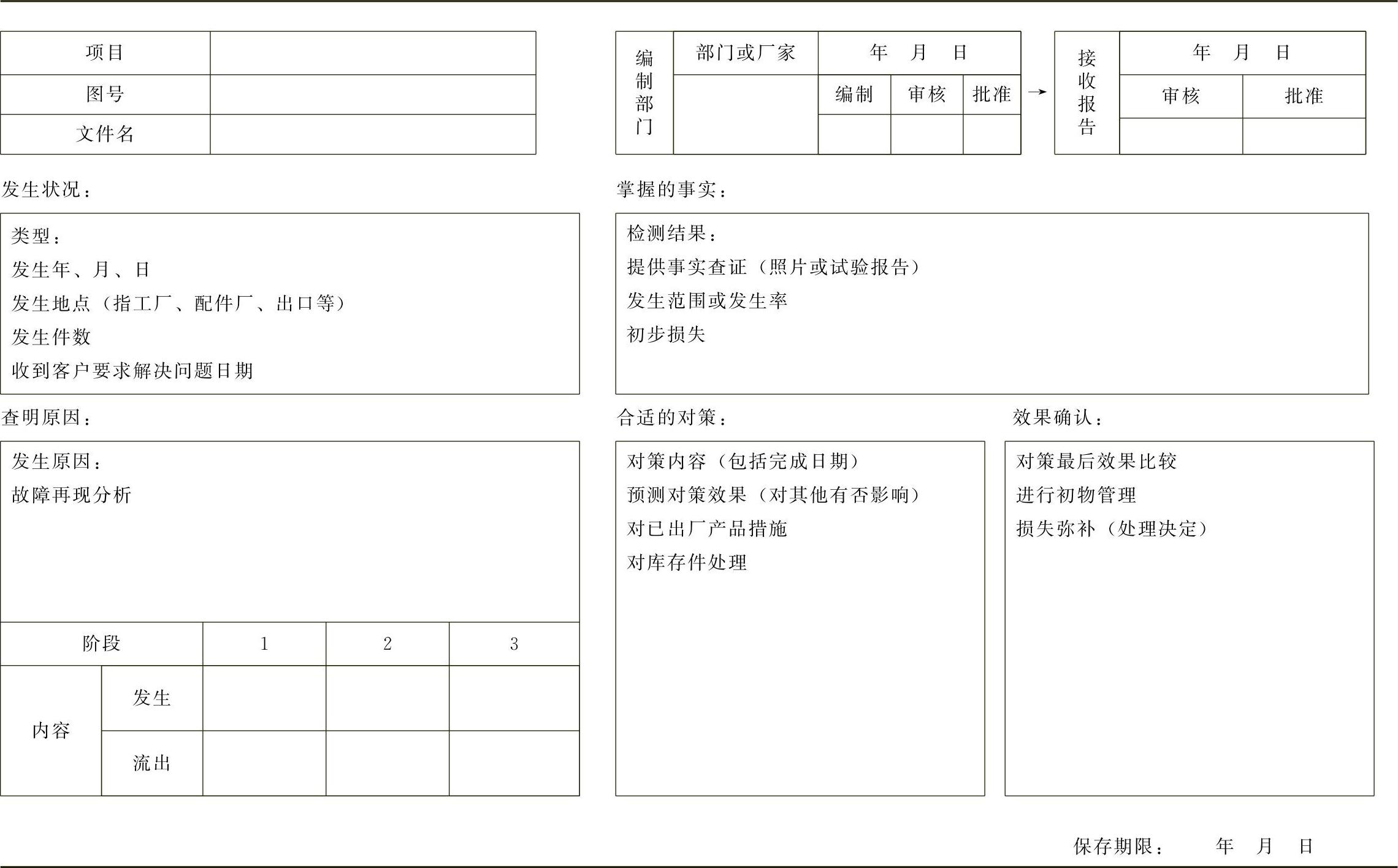

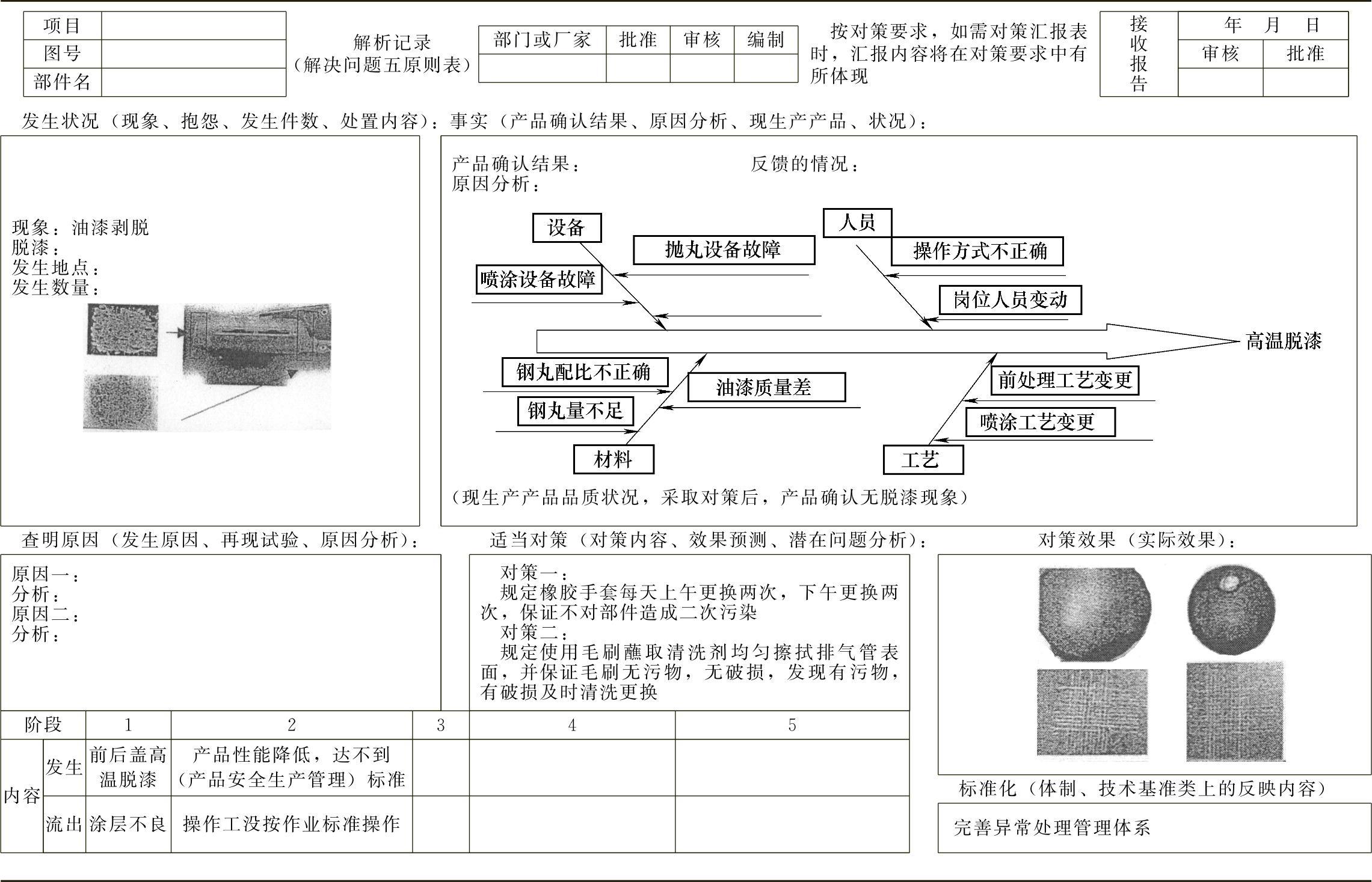

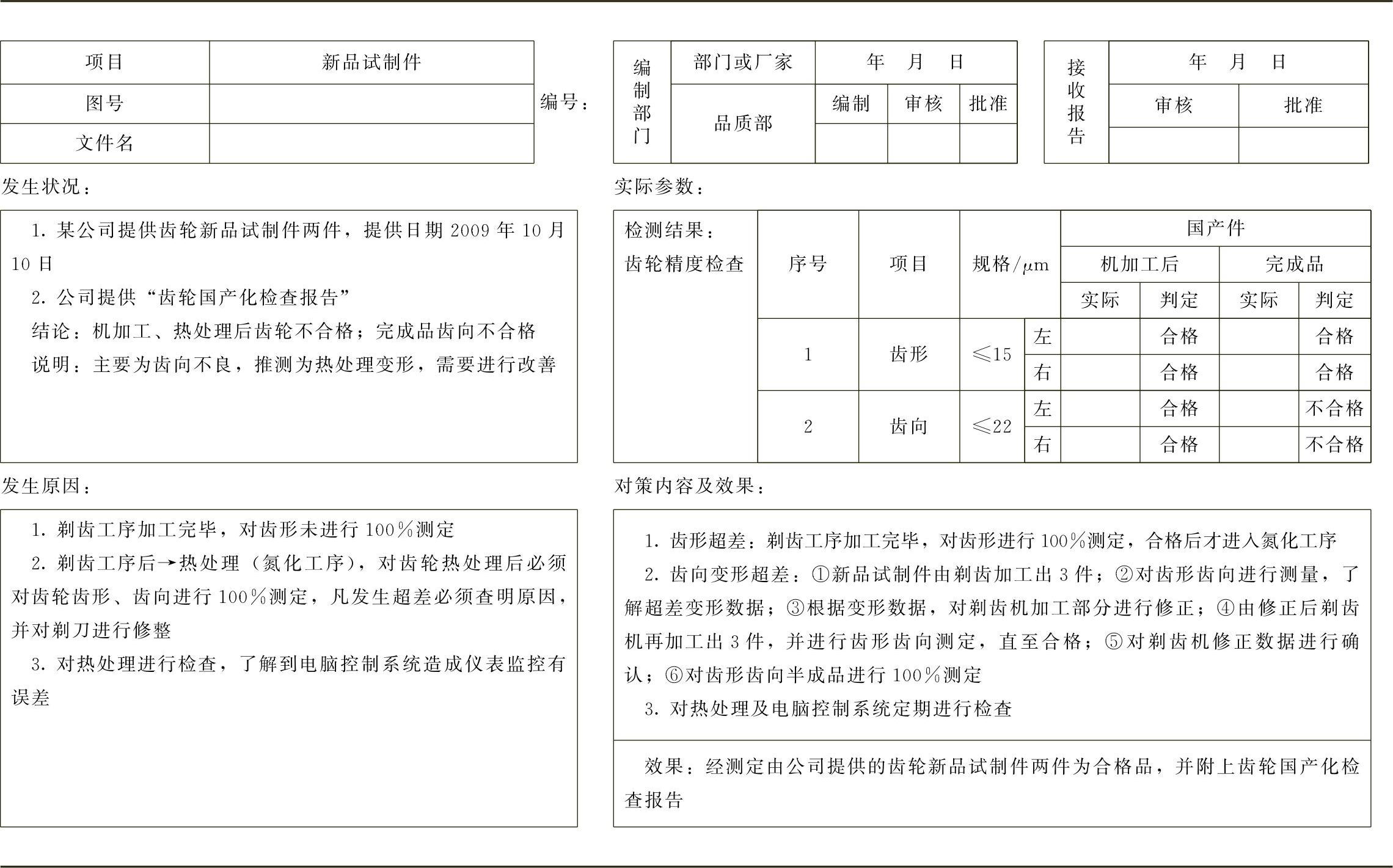

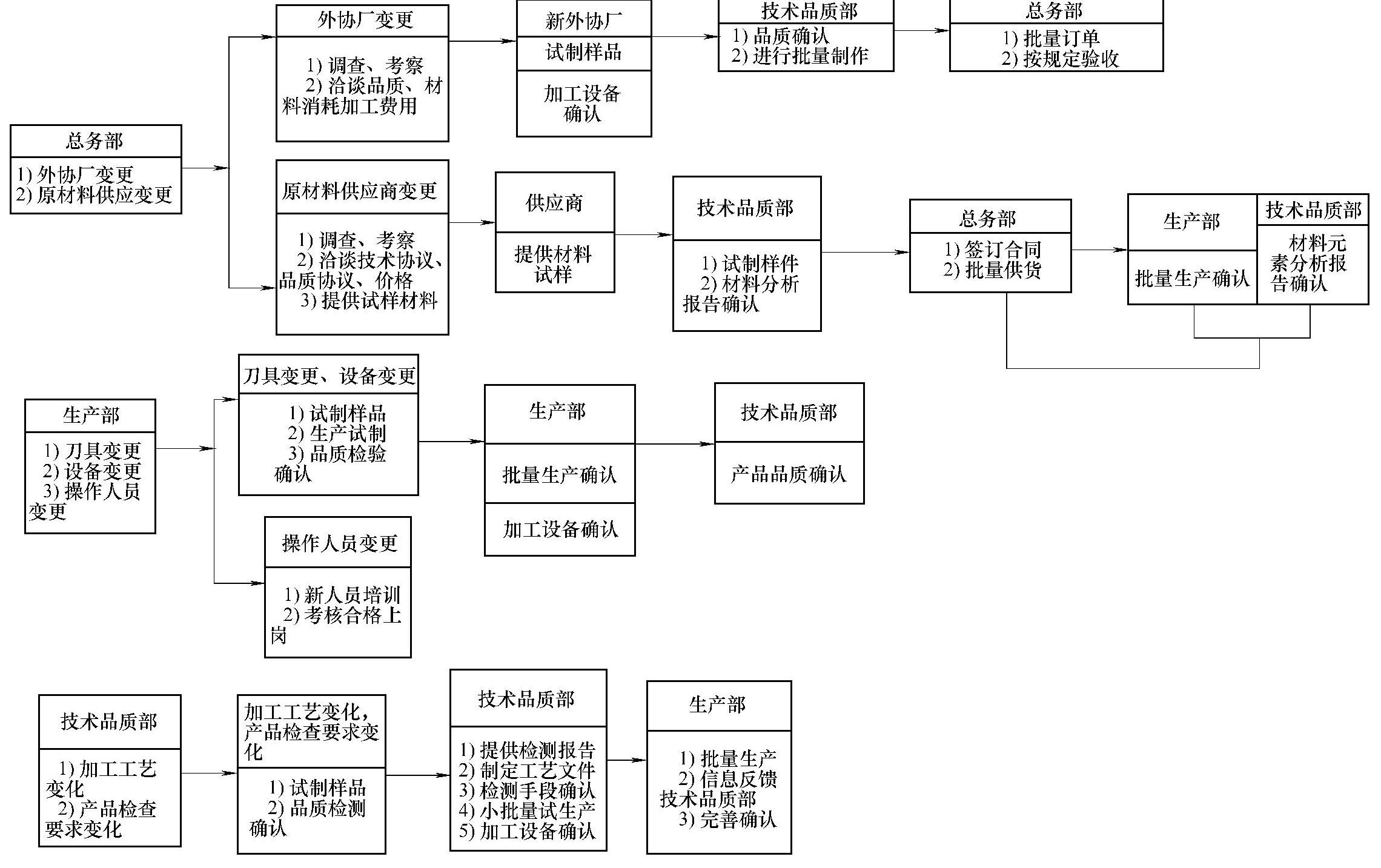

图2-5所示为某公司异常情况处理工作流程;表2-17为异常情况汇报;表2-18为检验部门异常处理报告;表2-19为异常处理解析报告;表2-20为油漆剥脱质量事故解析报告;表2-21为齿轮加工质量事故解析报告;图2-6所示为变化点管理工作流程。

表2-17 异常情况汇报

表2-18 检验部门异常处理报告

图2-5 异常情况处理工作流程

表2-19 异常处理解析报告 编号:

表2-20 油漆剥脱质量事故解析报告

表2-21 齿轮加工质量事故解析报告

图2-6 变化点管理工作流程

3.消除或减少九种浪费

企业不断完善TPM设备管理体系,不但设备管理得到加强,而且生产管理、现场管理等也得到不断改善,同时消除或减少了企业常见的九种浪费。

(1)制造过多的浪费 原因:由于事先没有制作详细的计划,致使生产的半成品及最终产品积压,从而造成堆货、卸货、重复的搬运,还会提前使用为下批产品准备的原料,致使下批生产原料不足。因而带来时间浪费、利息负担、增加库房占用及库房管理费用的升高。

(2)等候时间的浪费 原因:生产安排不合理,造成在生产流水线运行过程中,后道工序操作人员只能站着等候前道工序加工品的到来,从而造成时间浪费。

(3)搬运的浪费 原因:摆放位置不合理,造成搬运距离太长,所以先将物品暂堆放某处,再转移,造成重复搬运的浪费。

(4)人力浪费 原因:制造不良品无法使用,还要为退货烦恼,造成人力的浪费。

(5)加工本身的浪费 原因:使用不合格加工工具、使用不完好设备或不良原材料,使制作过程不能顺利进行,从而造成时间及材料的浪费。

(6)库存过多的浪费 原因:库存过多将造成仓库面积增加、租金增加,还需要新购叉车及增加搬送人员、记账人员造成工作量的浪费。

(7)动作(重复)的浪费 原因:看上去操作人员很忙,其实有很多没有必要的动作(移动),造成时间、体力的浪费。

(8)制作不良品的浪费 原因:制造不良品造成设备、人工、材料、返工的无偿消耗及费用的浪费。

(9)检查的浪费 原因:检查本身不出好的产品,通过减少检查项目又能确保好的产品,这才是目的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。