1.MRP计算原理

根据主生产计划(MPS)、库存计划、物料清单(BOM),制订物料需求计划(MRP)

主要公式:毛需求量=独立需求量+相关需求量

计划库存量=上期库存量+本期订单产出量+本期预计入库量-毛需求量

净需求量=本期毛需求量-上期库存量-本期预计入库量+安全库存量

2.BOM中各物料的数量关系

高层次与其下一层在数量上的倍数关系,由下一层旁边括号内的数字决定。

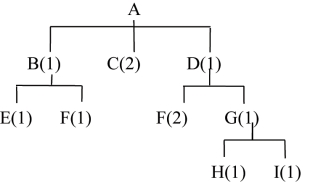

例如,如图7-5所示:

图7-5 商品A的生产关系图

B、C、D、E、F的相关需求关系式为:

A=B+2C+D

B=E+F

D=2F+G

G=H+I

计算MRP时注意三个问题:

(1)是否有安全库存;

(2)是否有批量限制;

(3)提前期是多少。

相关知识

物流与资金流的统 —— 制造资源计划MRPⅡ

制造资源计划MRPⅡ(Manufacturing Resource Planning)是以生产计划为中心,把与物料管理有关的产、供、销、财各个环节的活动有机地联系起来,形成一个整体,进行协调,使它们在生产经营管理中发挥最大的作用。其最终的目标是使生产保持连续均衡,最大限度地降低库存与资金的消耗,减少浪费,提高经济效益。

MRPⅡ的特点可以从以下几个方面来说明,每一项特点都含有管理模式的变革和人员素质或行为变革两方面,这些特点是相辅相成的。

1.计划的一贯性与可行性

MRPⅡ是一种计划主导型管理模式,计划层次从宏观到微观、从战略到技术、由粗到细逐层优化,但始终保证与企业经营战略目标一致。它把通常的三级计划管理统一起来,计划编制工作集中在厂级职能部门,车间班组只能执行计划、调度和反馈信息。计划下达前反复验证和平衡生产能力,并根据反馈信息及时调整,处理好供需矛盾,保证计划的一贯性、有效性和可执行性。

2.管理的系统性(https://www.daowen.com)

MRPⅡ是一项系统工程,它把企业所有与生产经营直接相关部门的工作联结成一个整体,各部门都从系统整体出发做好本职工作,每个员工都知道自己的工作质量同其他职能的关系。这只有在“一个计划”下才能成为系统,条块分割、各行其是的局面应被团队精神所取代。

3.数据共享性

MRPⅡ是一种制造企业管理信息系统,企业各部门都依据同一数据信息进行管理,任何一种数据变动都能及时地反映给所有部门,做到数据共享。在统一的数据库支持下,按照规范化的处理程序进行管理和决策。改变了过去那种信息不通、情况不明、盲目决策、相互矛盾的现象。

4.动态应变性

MRPⅡ是一个闭环系统,它要求跟踪、控制和反馈瞬息万变的实际情况,管理人员可随时根据企业内外环境条件的变化迅速作出响应,及时决策调整,保证生产正常进行。它可以及时掌握各种动态信息,保持较短的生产周期,因而有较强的应变能力。

5.模拟预见性

MRPⅡ具有模拟功能。它可以解决“如果怎样……将会怎样”的问题,可以预见在相当长的计划期内可能发生的问题,事先采取措施消除隐患,而不是等问题已经发生了再花几倍的精力去处理。这将使管理人员从忙碌的事务堆里解脱出来,致力于实质性的分析研究,提供多个可行方案供领导决策。

6.物流、资金流的统一

MRPⅡ包含了成本会计和财务功能,可以由生产活动直接产生财务数据,把实物形态的物料流动直接转换为价值形态的资金流动,保证生产和财务数据一致。财务部门及时得到资金信息用于控制成本,通过资金流动状况反映物料和经营情况,随时分析企业的经济效益,参与决策,指导和控制经营和生产活动。

从物料需求计划MRP发展到制造资源计划MRPⅡ,是对生产经营管理过程的本质认识不断深入的结果,体现了先进的计算机技术与管理思想的不断融合,因此MRP发展为MRPⅡ是一个必然的过程。

任务导入

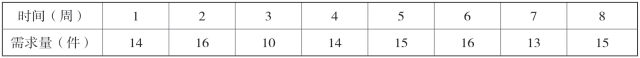

某厂生产产品X,产品X的需求量见表7-4,并已知安全库存为3件,批量为25件,投入提前期为1周,期初库存为8件,期初计划到货为20件。1件产品X需要2个部件Y,并已知部件Y每周作为备件外售需要量为4件,安全库存为12件,批量为60件,投入提前期为1周,期初库存为18件,计划第1周入库50件,试用MRP方法编制X和部件Y的生产作业计划。

表7-4 产品X的需求量

任务实施

第一步:MRP基本构成。

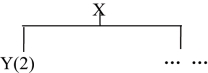

确定产品X和部件Y的关系(图7-6)。

图7-6 X和Y的关系

第二步:MRP的运算。

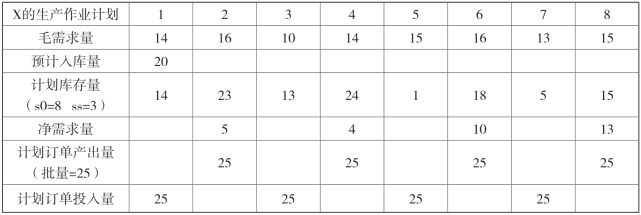

1.X生产计划图(表7-5)。

表7-5 X的生产计划

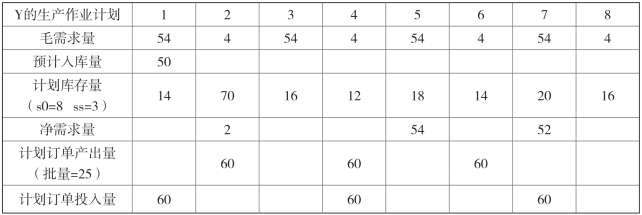

2.Y的生产计划

表7-6 Y的生产计划

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。