一、物料协调分派方式

在生产制造领域,不同的企业会根据自身的生产特点产生不同的物料协调分配思路、进而形成不同的物料分派流程。例如有些企业会根据产品工序物料需求,将物料从仓库出库后直接配送到工位,实现物料的精准配送。在某些自动化程度更高的企业,会采用物流传送带或者AVG物流小车的方式进行物料的配送,经由自动化上料工具配送物料至工位;另一些企业,则可能会采用二次分派的方式:库房把物料包发送到车间是第一次分派,车间再把物料精准配送到工位是第二次分派。

本任务采用的物料分派方式是两次分派:物料从库房出库以后,以物料包裹的形式发送到车间,车间收到物料包裹后,对物料进行二次分派。MES为车间提供了收发物料的终端,可以使车间实现物料到工位的精准配送。在二次分派中,生产企业会在车间设置一个物料的临时存储区,称为线边库,库房发来的物料先被存储在车间的线边库,然后再从线边库分派物料到工位。

物料协调分派技术

二、物料协调分派技术

物料在审批通过后需要对其进行配送,才能到达现场被对应的工序所使用,物料的出库配送一般采用组合方式,通过二维码将托盘与物料建立关联,保证出库的准确和现场确认的方便快捷,同时在物料托盘在车间内部循环周转的过程中,系统通过二维码扫描跟踪物料的状态和去向建立物料的跟踪和周转历史记录,最终实现车间物料的配送供应。

1.基于二维码的物料周转控制流程

二维码技术是随着电子技术的进步,尤其是数字化技术在现代化生产和管理领域中的广泛应用而发展起来的一门实用的数据输入技术。通常认为,二维码技术具有输入速度快、可以存储中英文、容量较大、纠错力强、价格便宜、便于维护等诸多优点,结合制造车间物流的特点和存在的问题,采用基于二维码技术的周转控制来实现物料库存、物料准备以及现场确认方面的有效协调,实现车间大量复杂物料配送的即时、快速、准确的信息录入。

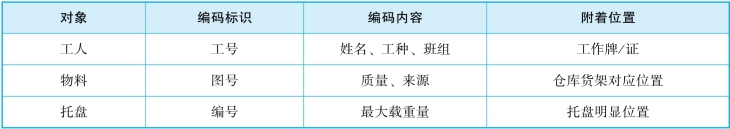

在车间中主要使用二维码标识的地方有三个,如表4-2所示。

表4-2 使用二维码标识的对象

二维码编码采用键值对的形式存储得到唯一标识符和内容,例如图号“No1010250013”为质量为“25 kg”来自“ST-RM-001”的“铝合金4000系列”物料,编码为

{SN=No1010250013;Weight=25;Store=ST-RM-001;Material=铝合金4000系列}

将字母和数字通过ASCII规则编码,汉字通过GB/T 18030-2000双字节编码,最终形成二维码标签,并将二维码标签封至塑料盒套中贴附或挂置于托盘、货架等相应位置,避免外部环境的玷污或损坏。

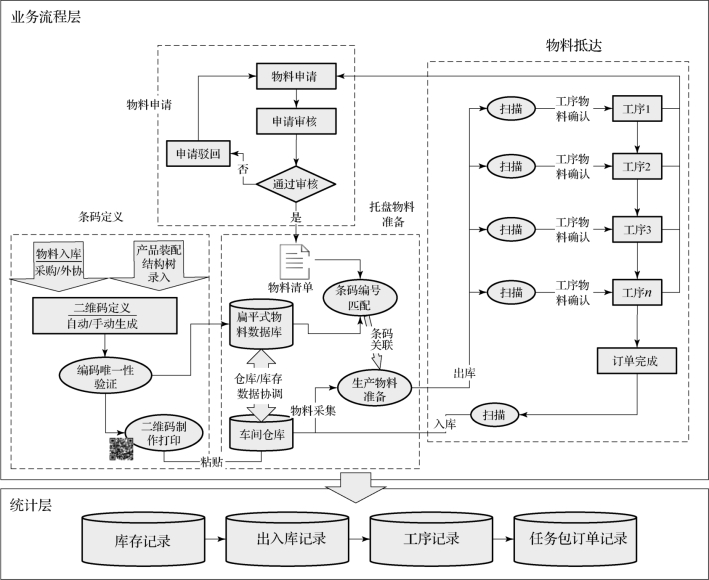

在对象二维码定义与准备的基础上,物料周转控制流程模型如图4-20所示,具体描述如下:

图4-20 基于二维码的物料周转控制流程模型

(1)工序需求物料托盘准备及车间物料周转。

物料申请请求审核通过后,库存管理员根据物料请求清单的编号在仓库中采集所需要的物料,然后通过扫描二维码建立托盘和物料的编号关联,实现快速的齐套托盘物料准备工作。同时实现数据库和仓库质检的协调统一,达到出/入库数量精确记录,物料周转过程透明可见。(https://www.daowen.com)

(2)物料抵达及现场确认。

托盘物料抵达车间装配现场,通过二维码扫描确认实际领得物料和物料请求中的物料清单一致,并提交反馈给库存管理。托盘在完成一次物料周转任务之后返回库存端,并将二维码关联的物料信息重置清空。

(3)车间物流追溯和统计。

物料从入库、出库、配送到达确认都执行现场扫描工作,同时配送过程都与具体生产工序任务挂接,这些数据包含物料周转的全方位信息,保证车间管理人员可以实时了解各生产工序所需物料的准确情况,也可以从车间库存的角度了解物料在库情况和离库去向,能够及时发现问题、追溯源头、责任到人,促进生产过程的严格管理。

2.生产计划驱动的物料托盘准备技术

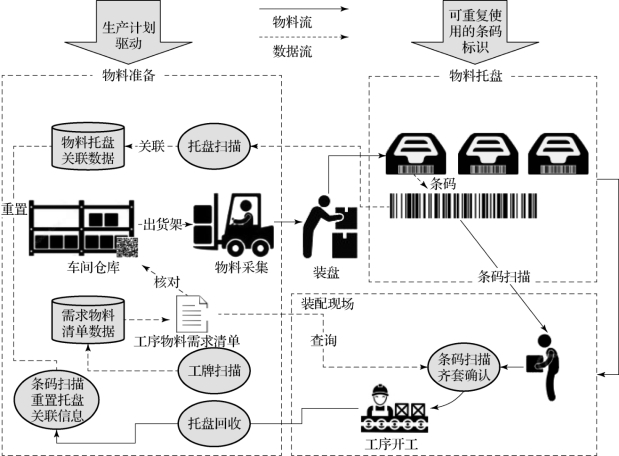

订单在执行过程中,每一个工序开工前有不同种类和数量的齐套物料需求,为了保证工序的顺利开工,工序物料的准备任务需要保证快速、准确、统一。以生产计划作为物料准备的时间控制主线,将渐增式过程齐套控制技术和物流托盘相结合,形成一套配合齐套的服务性物料准备控制技术,技术的业务流程如图4-21所示。

图4-21 齐套物料托盘准备技术的业务流程

(1)配合齐套物料需求的托盘物料准备。

物料申请审核通过后,车间仓库根据物料齐套清单的物料二维码编号和数量采集物料,扫描每个物料二维码和托盘二维码,建立具有时效性的物料和托盘二维码的对应关系,然后装盘出库运送至生产现场。

(2)托盘二维码扫描代替整体式的现场确认。

物流托盘承载着工序齐套物料到达生产工位现场,接收人员随即扫描物流托盘的二维码,系统通过数据关联查询到托盘上全部物料的清单,再调取工序齐套请求的物料清单,前后对比来确定工序物料是否备齐,如果备齐工序即可开工。

(3)统一的托盘回收传送及物料关联重置。

托盘的回收统一采用传送带回收,配合车间的地理布局,在生产线的走向方向上布置托盘传回传送装置,方便工人尽快及时地回送物料托盘。实现车间的整洁有序。托盘回到车间库存后扫描二维码,将其与上一次的齐套物料的关联清空重置,以备二维码的反复使用。

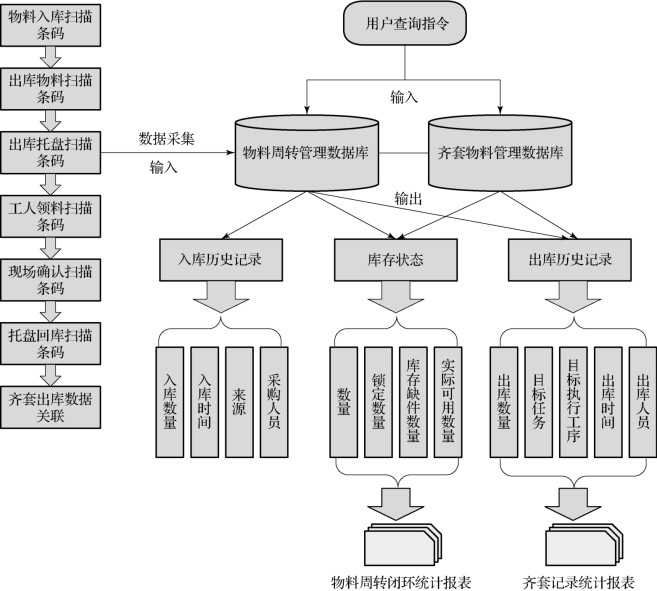

3.基于条码的车间物流追溯和统计

车间物流追溯与统计建立在以二维码数据采集手段的物流节点控制基础上,在物料入库、出库、装盘、现场确认到最后托盘归库这一业务流程中各节点实现精确的数据录入,配合渐增式齐套状态协调技术,通过对库存信息和物料关联信息的分析处理得到用户所需的透明化全过程的闭环物料流向追溯数据和统计报表,车间物流追溯与统计技术如图4-22所示。

图4-22 基于条码的车间物流追溯与统计技术

系统根据数据采集和录入产生的物料动向信息,结合物料周转管理数据库和齐套管理数据库之间的数据关联,将物料的去向关联到具体的某项生产任务的某道工序,同时记录出入库数量、时间、负责人员等,将生产工序与物料流动相互映射起来,保证生产资源的准确利用,另外实时有效地更新库存数量和锁定数量等信息,最后实现两个统计报表的直观显示,从而指导生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。