一、生产资源模型

生产资源模型

生产资源包括人员、设备、物料和过程段。ISO/IEC 62264-1标准描述了生产资源的对象模型,这些模型为MES系统开发、咨询和实施提供了统一的语言和工具。在MES系统开发中,可以根据这些模型定义对象的类;在MES咨询及实施过程中,也可以利用这些模型来描述或实施设计方案。

1.人员模型

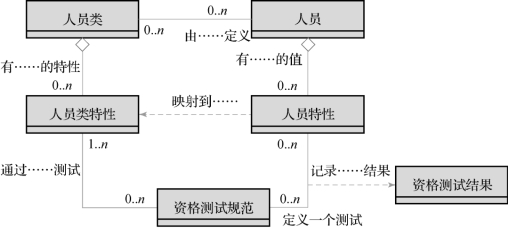

人员模型描述生产和管理人员的属性和能力,人员模型的UML类图如图2-1所示。

图2-1 人员模型的UML类图

在生产车间中,将人分成人员类(岗位),每个人员类由若干人组成。人员和人员类具有与岗位要求相匹配的特性,这些特性需要通过某种资格测试来证明(如职业资格证、上岗证、工龄等)。

在缸体生产车间中,假设对清洗工位清洗工的要求是有6个月以上操作清洗机的经验。那么,对清洗工位的人员描述可以用表2-2~表2-7表示。

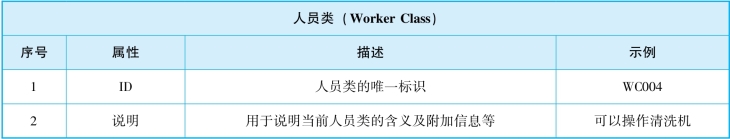

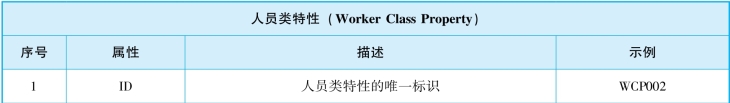

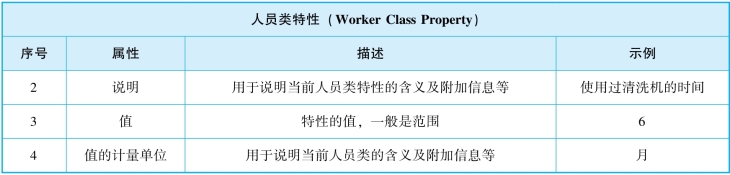

表2-2 清洗工人员类

表2-3 清洗工人员类特性

续表

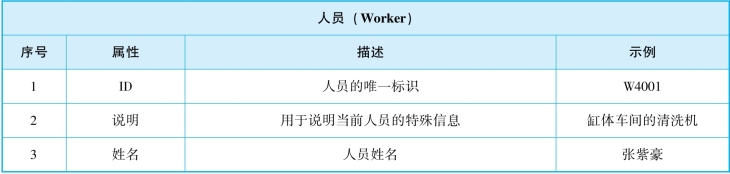

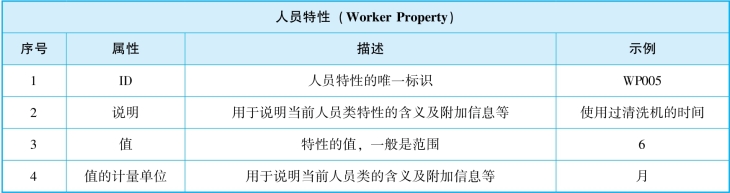

表2-4 清洗工人员

表2-5 清洗工人员特性

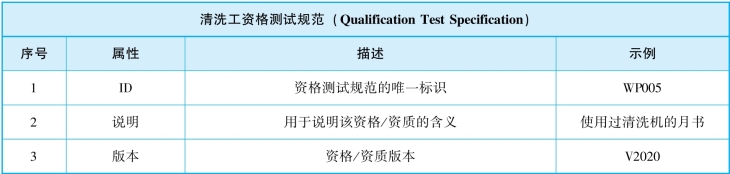

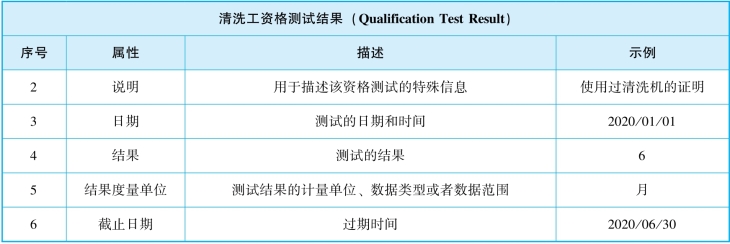

表2-6 清洗工资格测试规范类

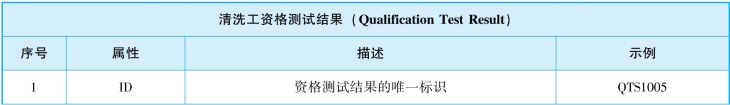

表2-7 清洗工资格测试结果类

续表

2.设备模型

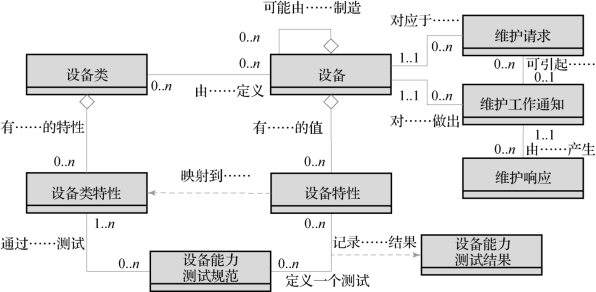

设备模型描述设备的属性、能力和维护活动,设备模型的UML类图如图2-2所示。

图2-2 设备模型的UML类图

和人员模型类似,设备也分为设备类(如机床),每个设备类都由若干单位设备构成(如6号机床、8号机床)。设备或设备类具有与生产工艺要求项对应的特性(功能和性能),这些特性需要通过某种设备测试规范来证明(如合格证、测试报告等)。

可以看出,设备模型中的设备类、设备、设备类特性、设备特性、设备能力测试规范、设备能力测试结果与人员类模型中的六个模型类似。与人员不同,设备是需要维护的。因此,设备模型中多了三个类:维护请求、维护工作通知和维护响应。利用这三个类可以描述设备的维护活动。

3.物料模型

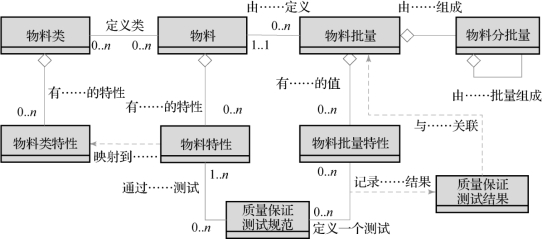

物料模型是描述物料的属性和能力,物料模型的UML类图如图2-3所示。(www.daowen.com)

和人员模型类似,物料模型也分为物料类(如缸体毛坯),每个物料类由若干单体物料构成(如灰铸铁、铝合金)。物料或物料类具有与生产工艺要求相对应的特性(质量),这些特性需要通过某种质量测试规范来证明(如检测报告等)。

可以看出,物料模型中的物料类、物料定义、物料类特性、物料定义特性、质量保证测试规范、质量保证测试结果与人员模型中的六个模型相似。和人员不同,物料需要分批使用。因此,在物料模型中多了三个类:物料批量、物料批量特性和物料分批量。利用这三个类可以描述物料的批量管理活动。

图2-3 物料模型的UML类图

4.过程段模型

前面介绍的人员、设备和物料是最基本的生产资源,也就是所谓的“人、机、料”。在数字化车间中,将基本生产资源进行组合就构成了过程段。例如,对于缸体生产线,我们可以定义如下过程段:

(1)粗加工过程段P1:铸造工位→热处理工位→粗加工工位→热处理工位。

(2)精加工过程段P2:清洗工位→试漏工位→精加工工位。

(3)包装过程段P3:打标工位→包装工位。

以上简要地按照工位组合划分了过程段,每个工位包括人员、设备和物料三种基本生产资源。在车间生产调度中,可以根据订单以过程段为单位进行排产和排程,这样不仅效率高,而且简单清晰。另外,过程段和下面要介绍的产品段常常有对应关系,这样能够很快地确认产品生产需求与车间生产能力之间的匹配度。

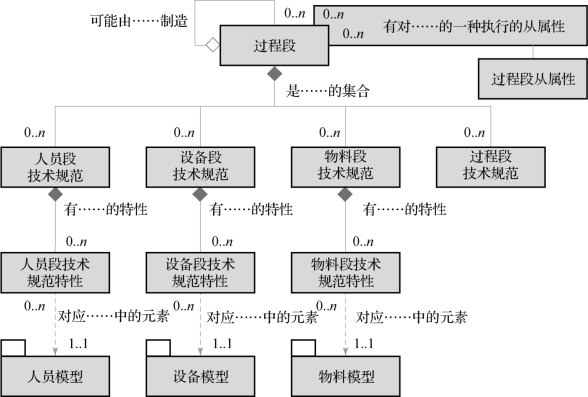

在过程段模型中,如图2-4所示,过程段被定义为人员段技术规范、设备段技术规范、物料段设备规范和过程段参数的集成,也就是符合所要求技术规范的生产资源的组合。这些技术规范可以用人员、设备和物料的特性来定义,具有这些特性的人员、物料和设备被选中,构成一个过程段。

通俗地讲,过程段就是在数字化车间中定义一些生产单元,这些生产单元对应产品工序。对每个生产单元设定基本生产资源(人员、设备、物料)必须满足的条件,符合条件的基本生产资源构成该生产单元。过程段模型提供了定义和筛选基本生产资源的框架、流程和工具,便于在软件开发和系统集成时参照。

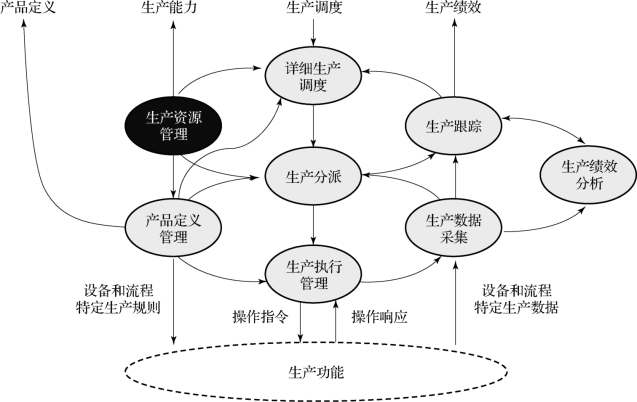

二、生产资源管理活动

生产资源主要是人员、设备、物料和过程段,过程段是人员、设备和物料的组合。在生产运营管理活动中,首先要回答的问题是:数字化车间有哪些资源?有哪些资源现在可用?哪些资源将来可用?这些数据必须从车间获取,形成生产能力信息,MES将生产能力发送给业务系统(如ERP)。业务系统可以根据此信息将生产订单派发到合适的车间,也可以及时安排物料采购、设备更新等活动。这个过程就是生产资源管理,如图2-5所示。

生产资源管理活动

图2-4 过程段模型

图2-5 生产资源管理活动

工位和工序

在缸体生产车间中,人员、物料和设备组合多个工位,可以将工位理解成生产资源的集合。下面介绍缸体车间生产资源的相关知识。

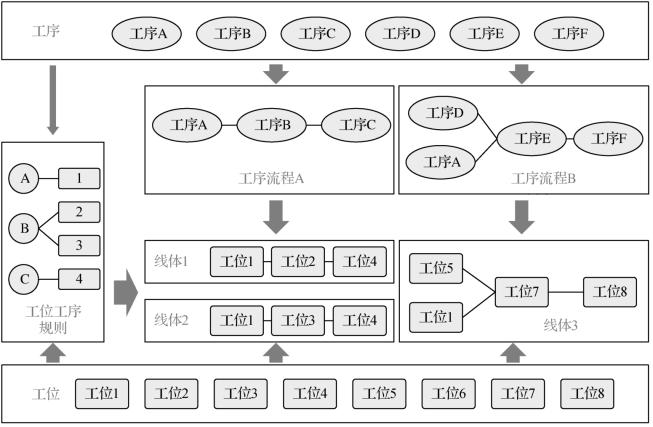

三、工位与工序

工位是一个物理概念,是位于生产车间中最基本的一个生产单元。一个工位上通常要配备人员、设备、原料工具进行生产装配。一般情况下,工位上生产设备和生产人员的配置相对固定,生产人员需要具备操作生产设备的技能,这种相对固定的搭配关系构成了工位的生产能力。在生产车间中,每个工位都具备一定的生产能力,因此在MES的数据初始化过程中,工位的定义是必须的。

工序是组成生产过程的基本单位,指产品的生产加工步骤。在生产车间中,工序可以规定只允许在一个工位上进行,也可以规定允许在若干工位中的任意一个工位上进行。因此,在MES的数据初始化过程中,需要定义工序和工位的对应关系。

生产工艺

四、生产工艺流程与生产线体

生产工艺流程是一个逻辑概念,是生产一个产品要经过的所有加工步骤,以及这些加工步骤的顺序关系。生产工艺流程通常被表示为一张工序顺序图,也就是生产工艺流程图。一个产品对应一个生产工艺流程。

生产线体是一个物理概念,是用于生产某种产品的物理产线,包含了参与一个产品生产的所有工位。生产线体是按照生产工艺流程设置的,其中的每个工位对应生产工艺流程中的一个工序。一个产品可以对应多个生产线体,也就是说,生产车间可以通过为某个产品设置多条物理产线来提高产能。生产线体是订单排程的基本单位,一个生产订单的各个工序生产任务会被排在同一个生产线体中的各个工位上进行生产,不会跨线体安排任务。

图2-6所示为一个数据示例,包含了工序、工位、工序工位规则、生产工艺流程和生产线体。数据示例中定义了6中工序(工序A~工序F)和8个工位(工位1~工位8),定义了3条工位规则(工序A对应工位1,工序B对应工位2和工位3,工序C对应工位4),为两个产品分别定义了生产工艺流程(工艺流程A、工艺流程B),工艺流程A对应两条生产线体(线体1,线体2),工艺流程B对应一条生产线体(线体3)。

图2-6 数据示例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。