订货点法又称订购点法,始于20世纪30年代,是指对于某种物料或产品,由于生产或销售的原因而逐渐减少,当库存量降低到某一预先设定的点时,即开始发出订货单来补充库存,直至库存量降低到安全库存时,发出的订单所定购的物料(产品)刚好到达仓库,补充前一时期的消耗,此订货的数值点,即称为订货点。从订货单发出到所订货物收到这一段时间称为订货提前期。订货提前期的长短取决于办理订货手续的时间、供方备货时间和办理运输计划与托运时间、承运单位装车、运输时间和卸货、转运、验收入库所需时间的总和。

订货点法库存管理的策略很多,最基本的策略有4种,在4种基本的库存策略的基础上,又延伸出很多种库存策略,重点介绍4种基本的库存策略。

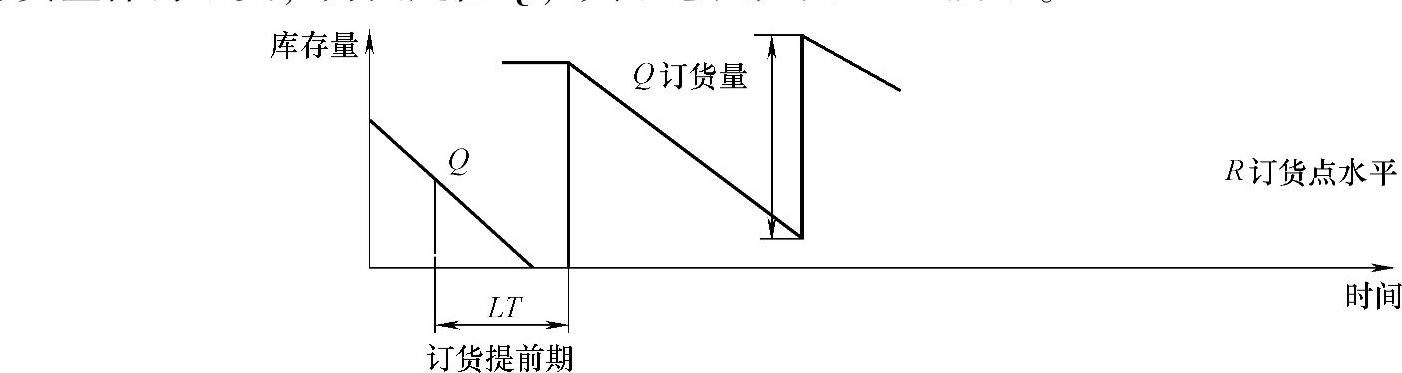

(1)(Q,R)策略 即连续性检查的固定订货量、固定订货点策略。该策略的基本思想是:对库存进行连续性检查,当库存降低到订货点水平R时,即发出一个订货,每次的订货量保持不变,为固定值Q,其示意图如图8-22所示。

图8-22 (Q,R)策略

该策略具有订货量、订货点确定,订货时间不确定的特点,因此适用于需求量大、缺货费用较高、需求波动性很大的情形。

(2)(R,S)策略 即连续性检查的固定订货点、最大库存策略。该策略和(Q,R)策略一样,都是连续性检查类型的策略,也就是要随时检查库存状态,当发现库存降低到订货点水平R时,开始订货,订货后使最大库存保持不变,即为常量S,若发出订单时库存量为I,则其订货量即为(S-I)。该策略和(Q,R)策略的不同之处在于其订货量是按实际库存而定,因而订货量是可变的。

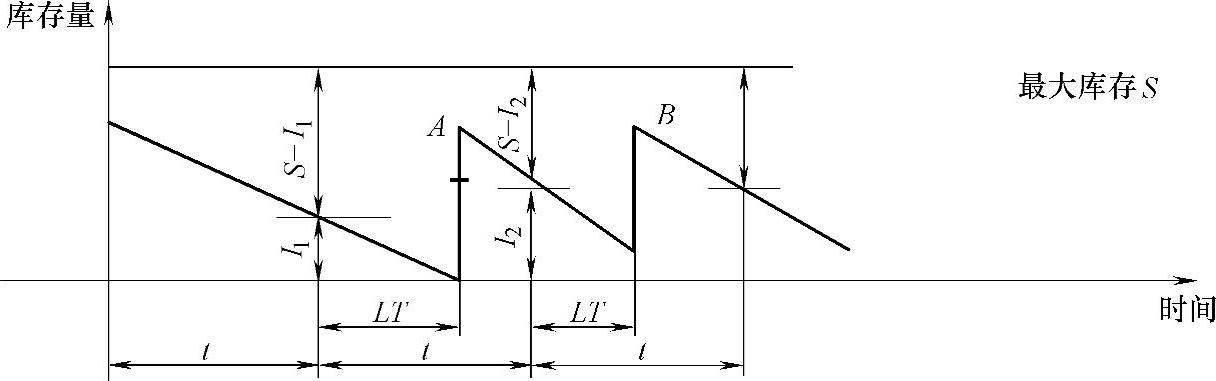

(3)(t,S)策略 即周期性检查策略。该策略是每隔一定时期检查一次库存,并发出一次订货,把现有库存补充到最大库存水平S,如果检查时库存量为I,则订货量为S-I。

如图8-23所示,经过固定的检查期t,发出订货,这时库存量为I1,订货量为(S-I1)。经过一定的时间(LT),库存补充(S-I1),库存到达A点。再经过一个固定的检查时期t,又发出一次订货,这时库存量为I2,订货量为(S-I2),经过一定的时间(LT),库存又达到新的高度B。如此周期性检查库存,不断补给。

该策略不设订货点,只设固定检查周期和最大库存量。该策略适用于一些不很重要的或使用量不大的物资。(https://www.daowen.com)

图8-23 (t,S)策略

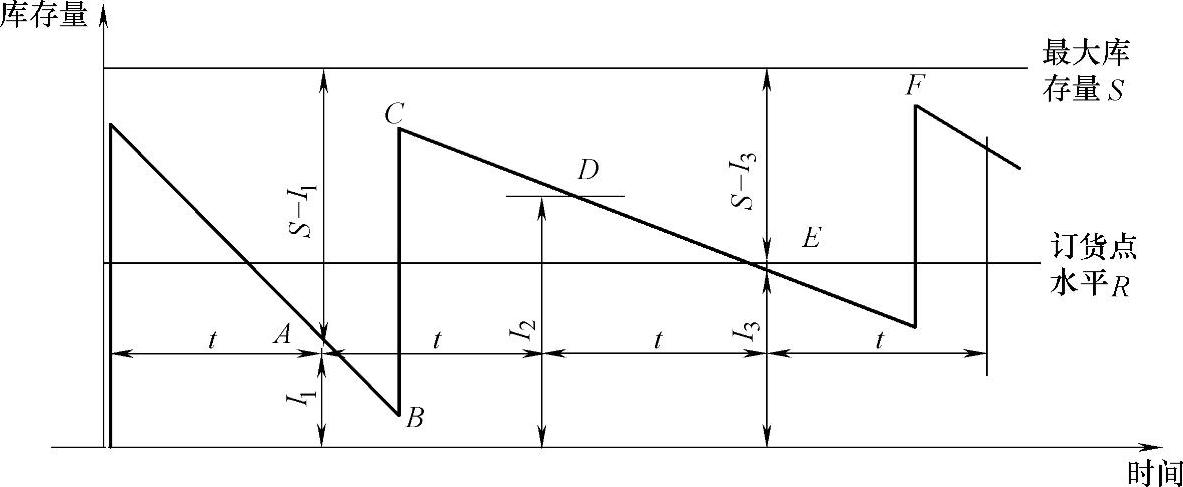

(4)(t,R,S)策略 该策略是(t,S)策略和(R,S)策略的综合,故称为综合库存策略,如图8-24所示。

图8-24 (t,R,S)策略

有一个固定的检查周期t、最大库存量S、固定订货点水平R。当经过一定的周期t后,若库存低于订货点,则发出订货,否则,不订货。订货量的大小等于最大库存量减去检查时的库存量。当经过固定的检查时期到达A点时,此时库存已降低到订货点水平线R之下,因而应发出一次订货,订货量等于最大库存量S与当时的库存量I1的差(S-I1)。经过一定的订货提前期后在B点订货到达,库存补充到C点,在第二个检查期到来时,此时库存位置在D,比订货点水平位置线高,无需订货。第三个检查期到来时,库存点在E,等于订货点,又发出一次订货,订货量为(S-I3),如此周期进行下去,实现周期性库存补给。

上述4种基本的库存管理策略对比见表8-3。

表8-34 种基本库存管理策略对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。