浓密机是我公司湿法冶锌生产系统的大型关键设备,一旦出现主轴或耙架损坏,需大修一次。因浓密池渣液容量大,约1200m3左右,清空一次工作难度大、时间长,修复浓密机主轴及耙架周期长、费用大,给生产经营造成的损失很大,提高浓密机的安全可靠性就显得非常重要。

例:电锌三车间5台21m浓密机,主轴为DN245×12不锈钢(00Cr17Ni14Mo2)管轴,原驱动电动机为4极(1440r/min)5.5kW。

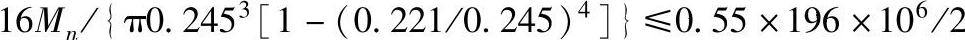

设浓密机主轴最大允许承载转矩Mn,因浓密机主轴主要承受扭转变形,由τmax=Mn/Wp≤[τ],得

Wp=πD3[1-(d/D)4]/16

[τ]≈(0.55~0.6)[σ]

[σ]=σs/n

由于主轴为不锈钢(00Cr17Ni14Mo2)管轴属弹塑性材料,易变形失效,查得σs=196×106Pa,取n=2,又D=245,d=221。

则有

故 Mn≤52594.47N·m

浓密机主轴及耙架转一周需要14min,即n=1/14r/min=0.071r/min。电动机转速n1=1440r/min,则减速比i=n1/n=20160。因主轴驱动系统由二级摆线针轮减速机(121/1)、开式链轮减速(38/19)和蜗杆减速器(83/1)三部分组成。

总机械效率 η=P/P1=92%×92%×95%×68.1%=0.548

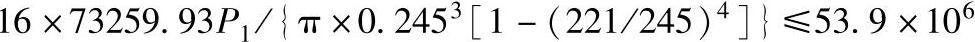

因 η=Mn/i×Mn1,故Mn=20160×0.548Mn1=11047.68Mn1

又 Mn1=9549P1/1440(Mn1为电动机输出轴转矩)

即 Mn=11047.68×9549P1/1440=73259.93P1(P1为电动机功率)

由

求得P1≤0.718kW。(www.daowen.com)

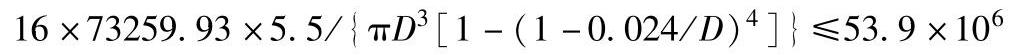

可选电动机功率为0.55kW的摆线针轮减速机(XWED0.55-121)型。若减速机电动机(XWED85-121-5.5)不变,即P1=5.5kW,因管轴壁厚为12,设管轴外径为D,

则

即 6.45×106/(π×0.096D2)≤53.9×106可得D≥0.630m=630mm。

可见难以实现,也不必要做成DN630×12不锈钢管轴。如果传动功率配5.5kW,当耙架阻力负载很大时,即使主轴强度没问题,其他传动件的机械强度也难以承载,也会出现机械事故。

为了提高公司所有中心传动浓密机运行的安全可靠性和经济性,应对现有中心传动浓密机主轴驱动系统进行可靠性和优化改造。对公司34台不同型号中心传动浓密机主轴驱动系统进行分析计算,充分利用现有主轴的机械强度,对主轴驱动减速机、电动机进行合理选型。可做以下优化节能技术改造:①将电锌一、二车间8台12m中心传动浓密机的主驱动电动机6级3kW改为6级0.55kW电动机;电锌一车间一台21m浓密机为2台2.2kW电动机双驱动可简单改为2.2kW电动机单驱动,动力已经足够了,不需采用2台2.2kW电动机双驱动,既浪费电能,又可能再次出现扭损主轴及耙架的事故。②将电锌三车间、电锌四车间及特材公司25台21m中心传动浓密机的XWED5.5-121型摆线针轮减速机更换成XWED0.55-121型摆线针轮减速机。③中心传动浓密机主驱动电动机改小后,既提高了其主轴传动系统及耙架的安全可靠性,又可起到节能降耗的效果。因电动机改小后在相同负载情况下其空载电流将明显降低,节能效果明显。

1)改造的必要性:若不改造,一旦浓密机积渣严重而安全自动保护失效时,因电动机功率超配太大,主轴将严重超载,会扭损主轴、耙架及传动机构,给生产和检修带来很大损失。

2)改造的可行性:经强度计算,充分利用现有主轴的机械强度,配用合适的驱动功率,符合主轴正常使用要求,因驱动电动机或摆线针轮减速机为独立装置,通过联轴器或链轮传递动力,改造易于实现,几乎不影响正常生产,且投资小。改造总投资约:(300×8+1500×5+3000×10)元=39900元,两个多月即可收回总投资。且更换下来的原8台6极3kW电动机及25台XWED5.5-121型摆线针轮减速机价值依然存在。

3)改造的可靠性:改造后消除了浓密池压渣时主轴及耙架超载运行的可能性,可有效保护主轴及耙架不被破坏,与电器保护系统起双保险作用,安全可靠性更高。即使电器保护系统失效,主轴出现超载,在接近其强度极限前,让电动机超载烧损,停止加载,从而有效保护主轴及耙架的安全。因电动机功率小,损失小,易于更换修复,维修成本低。

4)改造后的经济性:浓密机优化改造后电动机功率大幅度减小,节能效果明显,维修工作量和综合维修费用显著降低。

电锌一、二车间共8台12m中心传动浓密机改造后每台主驱动电动机空载电流平均从3A左右降到0.8A左右,降低约2.2A,约合1.1kW。

电锌一车间及特材公司共11台21m中心传动浓密机改造后每台主驱动电动机空载电流平均可下降1.76A左右,约合0.88kW。

电锌三车间共5台21m中心传动浓密机改造后每台主驱动电动机空载电流平均从4.72A左右下降到0.74A左右,降低约3.98A,约合1.99kW。

电锌四车间共10台21m中心传动浓密机改造后每台主驱动电动机空载电流平均从4.72A左右下降到1.2A左右,降低约3.52A,约合1.76kW。因各电锌车间浓密机连续运行的时间最长,故全公司现用34台浓密机改造后年节省电费为

(1.1×8+0.88×11+1.99×5+1.76×10)×24×360×0.55元=218735元

5)推广应用价值:从本公司使用的所有浓密机看来,中心传动浓密机存在的问题带有普遍性,对其进行可靠性和优化设计改造具有推广应用价值。生产厂商应对中心传动浓密机进行优化和可靠性设计改进,使用单位可对现有中心传动浓密机进行优化和可靠性改造,有利于节约投资和降低运行成本,提高浓密机的安全可靠性,减少使用单位因事故修复造成的经济损失。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。