精益转型是变革,智能化升级同样是对传统生产模式进行颠覆的另外一场变革,但是如果想要实现智能化升级,其前提必须是完成精益转型,因为互联网、物联网以及机器人都是为制造服务的,是手段而非目的,精益模式和生产原则对智能制造都有启发和指导意义,只是实现的方式和方法由原来的人变成了机器和软件。

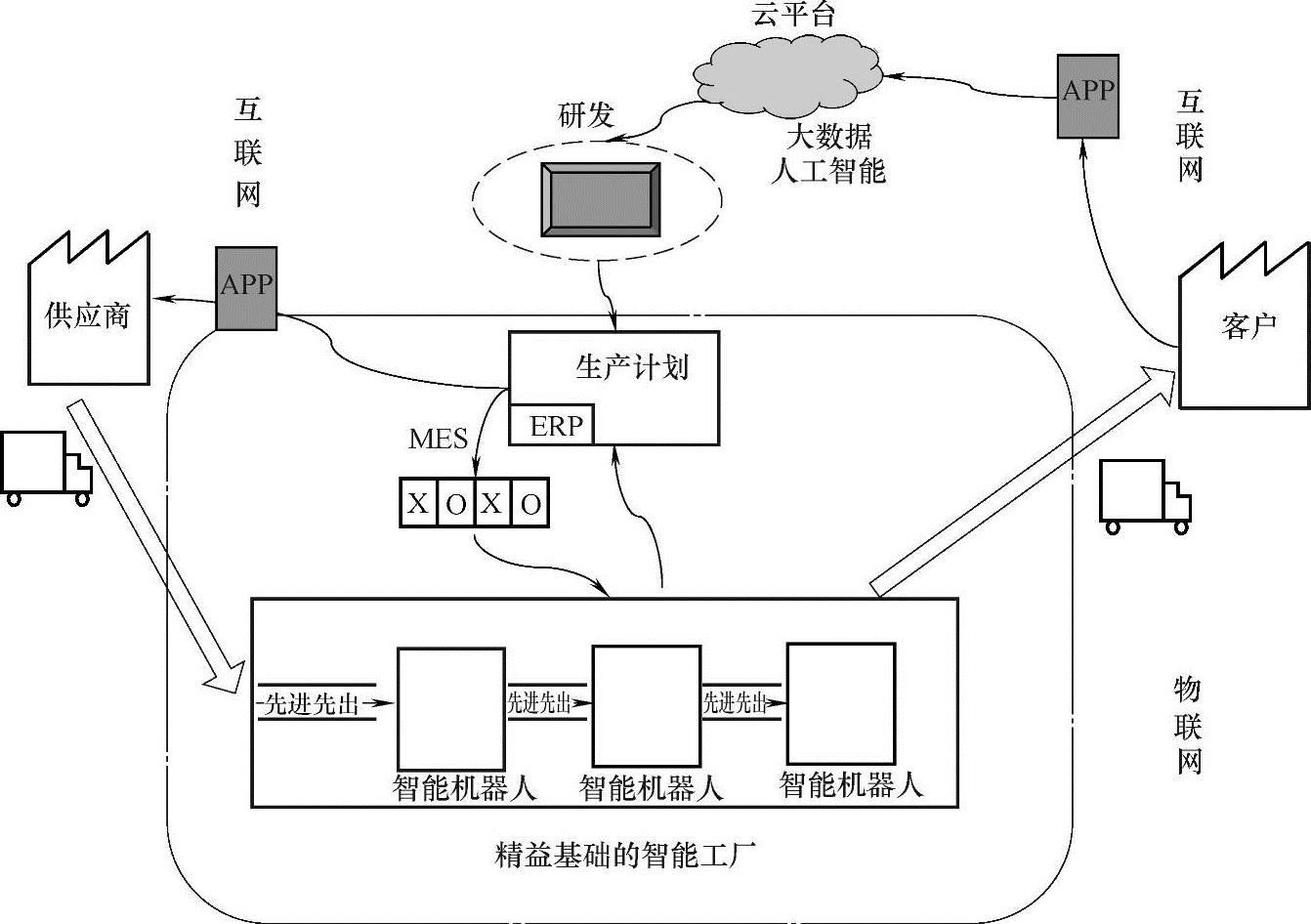

我们用传统精益价值流和网络的语言来大致表达智能制造的模型,如图9-1所示。与传统的生产模式一样,都需要实现整个价值流过程的价值最大化,所以通过精益制造,能够更加有效地保证智能制造的实施,单纯的机器人和软件的堆积绝不是智能制造。

图9-1 智能制造的价值流模型

企业向智能制造的转变绝不是一个一蹴而就的简单过程,必须结合企业自己的特点,以坚实的精益管理为根基,逐步推进。为了减少人工成本,很多公司盲目上马了很多机器人,但是由于精益流程的缺失,效率是提高了,人工的费用看似降低了,却生产出了大量的库存;有的公司上了MES系统,软件的设计还是建立在传统制造模式的基础之上,也就无法解决原来存在的各种问题,依旧存在大量的浪费,这都是本末倒置的做法,所以机器人和软件的堆积绝不是智能制造,单纯的无人化、少人化也并非智能制造的目的。以最低成本、最高效率、最快交货速度有利润地满足客户要求,才是企业的经营之本,智能制造同样也不例外。

在《丰田模式》一书中,提到了14个原则,其中有一个重要的原则是:使用可靠且经充分测试的技术以协助员工及生产流程,这个原则对于企业向智能制造转变有很好的指导作用。最先进的技术必须进行充分的评估和验证,不能破坏精益的基本原则,要确保人和流程的最佳协同工作以及整体流程的价值最大化。

企业在向智能制造转型升级的过程中,特别要遵循以下几个基本精益生产原则。

(1)生产工序的平衡(www.daowen.com)

精益生产的最佳方式是流动的生产方式。想要达到真正的流动,很重要的一个前提条件就是工序之间的平衡,对于智能制造来说这是一个巨大的挑战。比如对于必须批量处理的特殊工序,如热处理、电镀、表面处理等,与其他工序实现流动连接就存在着非常大的困难,需要单独处理。即使是其他非必需批量生产工序,同样存在着工序间的平衡问题,如何合并和拆分工序,如何选择自动化程度不同的设备,这些都是必须考虑的问题。

(2)制造的柔性化

柔性化的好处是:实现多品种、少批量的均衡生产,满足顾客个性化定制,库存较少。但是柔性化的实现需要技术上的支持,如柔性工装的设计、激光定位,以及质量的自动监测等。目前一些走在前沿的所谓已实现“智能制造”的公司,主要集中在汽车、家电、电子等消费产品的领域。为什么呢?因为这些行业的产品批量比较大,受到的柔性制造限制较小,并且当前智能制造的模式基本上集中在以装配为主的生产线中。

(3)高质量的产品

精益生产的支柱之一是自働化,其含义是机器有人的智慧,在自动运行的过程中,一旦出现质量问题,可以发现并自动停止。作为有智慧的工厂,在自我感知、自我控制、自我执行的制造过程中,质量保证是前提条件,否则就是灾难。智能制造条件下质量保证的方法包括:产品前期的设计质量、防错技术的应用,以及自动质量检测等。

(4)扩展价值流

从供应商,到制造企业,再到客户,整个价值流形成了价值的大链条。互联网、物联网使这个链条更加紧密,价值流的向下扩展是与客户的价值扩展,工厂需要通过感知系统实现与客户的信息交互,并通过网络技术和云计算等先进技术对客户需求进行收集、积累和数据分析,以实现生产过程的快速和均衡运行;价值流的向上扩展,是与前端供应商的价值扩展,同样需要信息共享,协同生产以达到准确快速的反应,实现价值的最大化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。