史蒂文·斯比尔和肯特·鲍恩于1998年在《哈佛商业评论》上发表一篇名为《破译丰田生产体系的DNA》的文章,其中总结了丰田卓越制造的四项基本原则。经过20多年的实践,许多企业已经熟悉了这些原则在制造和生产流程中的应用。这些原则表面上是概括丰田生产模式的,但在此我们更希望将这些原则的应用引申扩展到企业的各个管理层面,当然包括本书即将主要阐述的战略和绩效管理。

(1)所有工作的内容、次序、时间和结果都必须明确规定

可以将此原则理解为对工作进行“标准化”,不仅包括生产线人员的操作流程标准化,也包括非生产型流程的标准化。尤其对于非生产型流程,首先要识别对关键业务有重要影响的主要流程,然后再进行标准化。这些内容包括大到企业的战略管理,小到部门职能流程。

很多公司对于战略的管理,大多虎头蛇尾,缺少标准流程。一个战略确定好之后,可能五年、十年不会再去关注,难怪很多人认为战略管理只是形式主义,有时是领导者的临时决策,有时是为建立某种体系不得已而为之的表面工作。战略制定好之后,很快成为挂在墙上的摆设,即或有一些行动措施,但很快又被束之高阁,尘封在角落里无人问津,因为对于战略管理缺少标准流程。

(2)每一种客户和供应商关系都必须是直接的

每一种客户和供应商关系都必须是直接的,而且有一个明确的“是或不是”的方法,来发出要求和接收答复。最初这项原则强调的是上、下游之间拉动的原则,即客户或者下道工序给上道工序发出开始或者停止的指令。

经常听说很多传统企业推行“零库存”的政策,但所谓的零库存其实是把企业自身的库存转嫁给了上游的供应商,让供应商准备许多库存;有的企业干脆让供应商在自己的工厂内放置大量原材料,随用随取。这样的零库存方法,完全违背精益的原则,将客户和供应商的关系变成了推动和一厢情愿的关系,完全没有从战略高度来考虑整个价值流的优化。企业需要和供应商一道,以精益的方法设置合理库存(超市),并用拉动的方式进行控制,这样的方法同样适用于企业和客户之间的联系。

对于企业管理层和基层的层级管理,最佳的方式是:企业的方针、战略、目标和价值观能够被各层级充分理解,同时形成自下而上的主动改善体系。如果基层员工在充分授权的条件下,可以实现与上级的拉动关系,那势必会大大增加管理的效率和员工的士气。为使拉动式的管理可以有效运行,应提前确定需要完成的任务和达到的目标,这样才可以使任务执行者有明确的行动方向。关于目标界限条件的授权水平,在情景8介绍高绩效团队时,会进行详细的说明和解释。

(3)每一种产品和服务的流程路线都必须简单而直接

使产品在形成的过程中,沿着价值形成的流程路线顺畅流动,这样简单而直接的过程可以使价值最大化。产品如此,其他非生产性方面的管理亦如此。很多企业不断强调执行力,但是大多数企业的执行力却并没有提升多少,原因并非是员工本身的素质问题,而是由于复杂的管理流程。比如,多层级的组织架构、职责重叠、多部门审批、多头指挥、沟通断层、缺乏授权员工的积极性无法发挥等。即使已经推行精益好多年的企业,重点关注的还是基层员工的工作效率,而组织的效率却依然处于相对较低的水平。所以,简单和直接一定是企业高效运转的前提。

很多人已经非常熟悉生产型价值流图。在推动模式下,与整个生产周期(Lead Time)相比,工序的增值时间(Value added time)会很小。推而广之,对于非生产型价值流图来说,有效的工作时间占整个的等待时间是微不足道的。我们设计的所谓可以加强内部管理的流程(很多管理者认为这是他的价值,甚至为此沾沾自喜),并没有带来价值,反而因为流程的复杂造成了许许多多看不见的浪费。

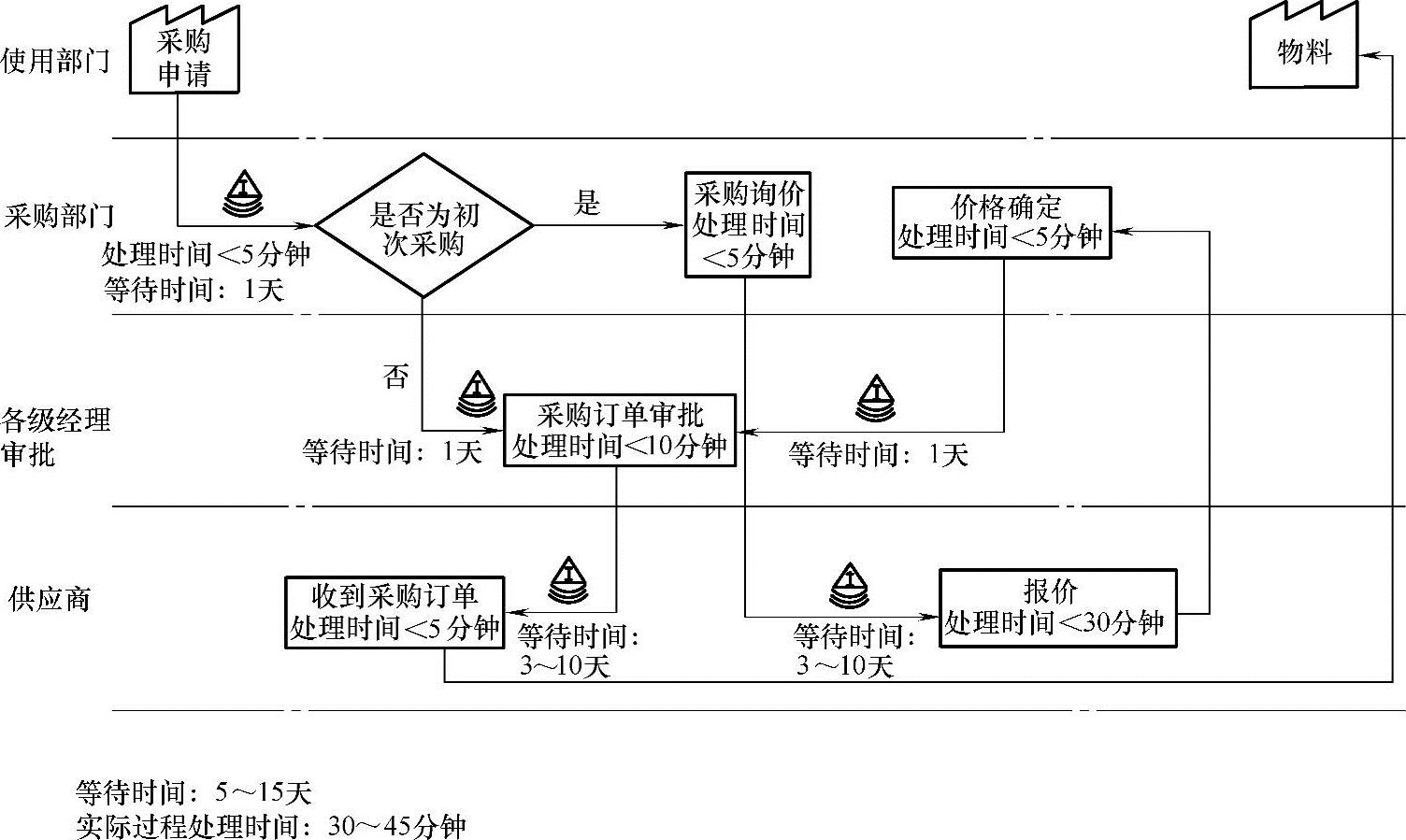

图1-3是HG公司目前辅料(非BOM材料)采购的价值流图。可以看出,实际真正的过程处理时间只有30~45分钟,而等待的时间却需要5~15天,由此可以理解对流程的简化是何等重要!(www.daowen.com)

图1-3 HG公司辅料采购价值流图

(4)所有的改进都必须按照科学的方法,在老师的指导下、在尽可能低的组织层面上进行

按照科学的方法制定企业目标,管理实现目标的过程。每一个层级的改善必须依照科学和系统的方法进行,比如改善(Kaizen)、5个为什么(5 Why)、问题解决(A3报告)等。其中的老师并非一定是外来的精益专家(初期可能需要),领导一定要充当老师、教练和引导者的角色(这些角色是随时转化的,并且随着团队的成熟,老师的角色比例应该越来越小),而非趾高气扬的下命令者和指挥者。

从尽可能低的层级开始解决问题,对最低层级的员工进行授权,充分发挥每个人的潜力,人人都要承担责任,并愿意以系统的方法进行改善,达到目标。精益企业的“目标管理”必须是在员工主动改善、乐于承担职责的氛围下进行,这样才可以最大限度地激发大家的潜能,与组织并肩前行。通常所说的“千斤重担大家挑,人人头上有指标”,还要加上一句“自下而上来改善,激发潜能更高效”。

要想使尽可能低的层面参与改进和改善,精益改善提案是非常好的一种方法,在丰田,称之为“创意功夫”,和过去国内企业提到的“合理化建议”有些类似。通过这项制度,就可以使更多的人员参与到精益改善工作中来。

当然,员工的参与还不只如此,他们的参与是在精益开展的各个环节,比如在制定标准化作业的时候,需要基层员工一起参与;在进行3P活动的时候,需要基层员工一起参与;在进行问题解决的时候,需要基层员工一起参与;在日常对单元绩效如安全(Safety)、质量(Quality)、效率(Productivity)、成本(Cost)、准时交货率(On Time Delivery)以及库存水平(Inventory)的改善时,需要基层员工一起参与……

以上这些规则要求对流程和活动之间的关系进行明确定义,然后依靠简单和直接的系统来发现问题并持续改进,这样使得看似并不灵活的系统却可以容易适应不断变化的环境。

企业的战略和目标通过系统的方法可以不断更新和与时俱进,比如互联网时代,不可能继续使用10年前的战略来带领企业前进,这是战略管理的关键点。

关于老师的作用,这里要强调两点:精益工具的理论并不难,但实际操作的时候,就会有很多问题,所以需要有老师给予现场实际的指导,即使如此也同样需要践行者的勇气和决心;另外当精益已经推行一段时间,比如最初的3到5年之后,仍然需要老师不断地鞭策和督促,很多公司在自己公司的董事会里安排几位精益专家,为的是随时提醒大家按照精益方式来决策和行动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。