武汉船用智能生产线针对船舶与海洋工程机电设备离散制造特点,提出船舶配套行业首个数字化车间解决方案,形成“上下打通、左右联动、精准执行、数字孪生”的数字化环境;开发具有刀具磨损监测与实时调整功能的智能加工单元、具有防呆、防错功能的智能装配管控系统和以大型焊接机器人为核心的高精度复杂构件智能焊接单元,为船舶配套行业提供自主、安全、可控的数字化车间实践案例。

(1)建设方案。

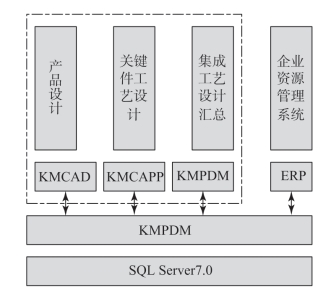

建立以ERP、ESB、数据管理等为核心的智能化集成环境,形成以产品数据管理(PDM)为核心的研发设计智能化、以智能制造系统(IMS)为核心的生产过程智能化、以物联网(loT)为核心的产品智能化3条应用主线。

①上下打通。

面向“设计—生产—制造—试验—服务”产品全流程,基于企业服务总线和物联网技术,实现PDM、ERP、MES等11类业务系统的深度集成,实现制造现场到生产管控系统再到企业决策的一体化管理与信息互通。利用MDM系统实现全厂24类主数据的统一管理与有效共享,借助企业门户建立面向资源整合的集成工作环境,如图7.2-12所示。

②左右联动。

公司建立数据体系,形成数据字典,对基础资源管理流程进行优化重构。围绕单一数据源,通过规范定义与流程标准化,集成优化多业务流程,实现生产计划、生产准备、作业执行、工序检验和不合格品处理等制造执行过程的数字化,实现业务处理与系统应用的深入融合。

③精准执行。(www.daowen.com)

实现作业内容直接到位、工艺指导直接到设备、车间透明化数据直接到管理层,达到工艺及生产管理精细化,人员的操作、机器的动作、生产的调度精准化。

图7.2-12 PDM系统体系结构

④数字孪生。

利用车间现场生产看板、质检PAD、工位终端和机床状态监测,配合扫码采集工具,实现车间的透明化管理、物理场景动态展示、数据分析和辅助管理决策;机加工环节实现刀具磨破损预测及振动状态监测与实时调整,保障加工质量;装配环节通过装配过程的流程引导、工步驱动,全尺寸检验,有效实现装配过程的防损、防错功能,降低劳动强度,提高装配质量;焊接环节通过焊工资质管理、焊接工艺知识库和焊接机器人的融合应用,实现焊接工艺的人员匹配、焊接程序知识库的调用和经验积累,保证焊接质量;试验环节进行虚拟样机开发、装配及虚拟试验,提供浸入体验的产品快速、定制化集成设计方案,大幅提升新产品的研发水平。

(2)建设效果。

围绕船用产品“设计—采购—制造—试验—服务”全流程,在船舶配套行业形成首个数字化车间实践案例,成为国家级示范基地,形成核心系统个性化、关键设备智能化的研发制造能力,初步实现产品研发设计周期缩短55.94%、装配效率关键工序作业效率提高40%、工艺变更处理效率提高70%、产品零部件不良品率降低12%、车间生产能源利用率提高35.2%的阶段性成果,对全面提高船舶与海洋配套产品设计、制造与服务能力,助力企业将低成本的竞争优势转变为质量、效益的竞争优势,对促使船海机电设备产业保持持续、健康、稳定的发展具有重要意义。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。