四川成发航空科技股份有限公司根据MBE组成,结合企业需求与产品特点,开展MBE项目建设与试点应用。

(1)建设方案。

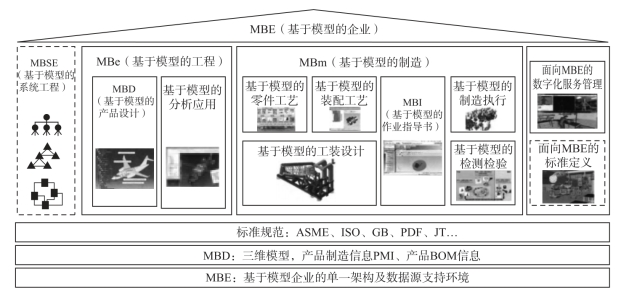

MBE的技术架构如图7.2-11所示,重点建设的内容有基于模型的产品设计、分析应用、零件工艺、装配工艺、工装设计、作业指导书、制造执行、检测检验,面向MBE的数字化服务管理及标准定义共10大部分。

图7.2-11 基于MBE的智能设计仿真平台总体框架

①基于模型的产品设计。

开展MBD设计辅助工具的开发与应用,建立数字化设计资源库(标准件库、材料库、元器件库、典型零件库等),统一设计工具和设计标准,实现产品的快速设计,保证设计模型的规范化,提高产品设计的质量,为下游各阶段的数据复用提供数据基础。将设计工具与PDM(Product Data Management)系统集成,实现MBD数据统一管理。

②基于模型的分析应用。

通过PDM与任务和分析工具集成,设计员可基于任务开展设计分析,完成模型签出、分析模型构建、有限元计算以及多物理场的仿真分析,得到相应的分析结果,实现分析报告快捷创建,将分析结果与报告返回PDM统一管理,并与构型关联保证可追溯。

③基于模型的零件、装配工艺。

开展MBD工艺设计辅助工具的开发与应用,建立三维数字化工艺资源库,统一工艺设计工具和标准,完成PDM与工艺设计与仿真工具集成,实现继承和复用MBD设计模型,开展零件和装配工艺的规划与仿真,在PDM内统一管理。

④基于模型的工装设计。

开展工装快速设计工具开发与应用,建立工装分类与资源库,统一工装设计工具与标准,与PDM集成,实现复用MBD模型快速开展工装设计,在PDM内完成工装设计活动的管控与工装数据管理。(www.daowen.com)

⑤基于模型的作业指导书。

应用轻量化工具,引入3D PDF展示工具,从PDM内直接将结构化工艺数据生成3D PDF文件与结构化展示两种形式,可直接推送至车间进行展示。

⑥基于模型的制造执行。

通过引入EWI工具,直接从PDM内提取基于模型的作业指导,进行车间展示(含3D PDF和结构化数据两种形式),实现基于模型的制造执行。可根据PDM的版本有效性,在车间展示有效数据指导车间生产。

⑦基于模型的检测检验。

引入MBD数字化检测辅助工具并与PDM集成,实现基于MBD的标注信息,自动提取产品特征,基于特征快速实现检测规划与代码生成,开展检测路径仿真验证,生成检测的DMIS执行文件;将DMIS文件传入后置处理环境,生成检测机床可用的检测代码,驱动机床进行基于模型的生产检测;完成检测报告与检测结果对比分析。最终在PDM内进行检测代码、检测质量报告的统一管理。

⑧基于模型的数字化服务管理。

开展MBD数字化服务辅助工具的开发与应用,基于模型特征生成三维电子技术手册,为成发零部件售后服务提供准确有效的技术支持,完成设计、生产数据向服务领域的传递;在三维环境中,准确生动地描述数字化服务过程,提供便捷的培训、维护工具与指导文件和环境。

⑨标准定义。

结合国内外MBD标准,参考发动机行业已有标准,编制MBE/MBD的设计制造标准规范的操作和指导手册,贯穿设计、工艺、制造与维护等各阶段,用于支持产品的全生命周期业务开展与数据应用。最终建立MBE/MBD的设计制造标准规范体系。

(2)建设效果。

目前,该系统已于2015年6月底上线运行。该系统在试点零组件的运行结果表明,在MBE建设中,已突破了基于模型的产品设计、分析应用、零件工艺、装配工艺、工装设计、作业指导书、制造执行、检测检验,面向MBE的数字化服务管理等各项关键技术,取得了良好的应用效果。同时,结合企业需要,已经编制或修订了MBD标准规范10多项。基于当前试点应用效果,MBE需要进一步全面开展工程化应用。下一步需要加强基于模型的系统工程和知识工程建设并与现有的MBE环境进行融合,同时与企业的管理环境进行有效融合,实现真正的MBE并迈向中国制造2025。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。