(1)建设背景。

直升机的关键技术主要体现在直升机的旋翼部件的设计制造技术上。旋翼是直升机的关键部件,为直升机提供主要升力和操纵,在直升机的发展中始终处于极为重要的地位。

直升机现有的生产组织管理模式总体上存在生产计划不准确、生产执行情况掌握不及时、库房资源和物流配送与生产需求滞后等问题。直升机企业依托型号需求牵引,配置了综合管理车间制造执行系统,但在计划排程、数据挖掘和统计分析表现不足,生产过程自动化程度不高等。

2015年,工信部批准了46个智能制造试点示范项目,昌河飞机工业有限公司作为其中的一个试点,以直升机旋翼系统制造为切入点,开展智能工厂建设。

旋翼系统总厂在现有动部件数控加工、复材桨叶成形、动部件装配及ERP/MES初步集成的基础上,建设线前单元、应急生产、单件流生产线、柔性制造单元、桨叶成形制造线、装配单元等实体内容,开发制造执行系统和DNC系统、智能仓储与物流控制系统等软件内容;搭建工业级互联网络,利用感应元件对各执行终端数据的实时采集,在系统软件的统筹指挥与管控下,实现生产现场自动物流配送及无人工调度等,以此来构建直升机旋翼系统智能工厂。

(2)总体架构。

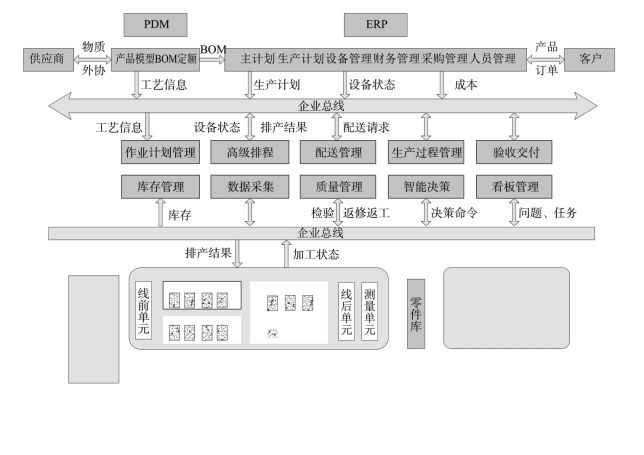

直升机旋翼系统制造智能工厂建设融入状态感知、实时分析、自主决策及精确执行的理念,结合直升机旋翼系统核心部件制造及装配中的业务流程特征,搭建企业层、车间层及单元层的三层构架智能工厂,如图7.2-3所示。

(3)建设内容。

直升机旋翼系统制造智能工厂主要以解决质量、提高效率、削减人力资源、降低劳动强度、提升智能化程度为目标,重点建设旋翼制造机加生产线、部件装配生产线、复材桨叶数字化生产线、制造执行系统、仓储与物流系统,具体内容如下。

①机加生产线。

根据旋翼系统中机加件的特征,机加生产线的建设内容如下:1个锻铸件基准制造执行单元,4条直升旋翼系统桨毂零件单件流示范生产线,1条直升旋翼系统难加工盘环单向流示范生产线,1个直升旋翼系统接头零件制造示范单元,1个直升旋翼系统铝合金盘环柔性制造示范单元。

图7.2-3 旋翼系统智能工厂建设框架

建设中,涉及的关键技术包括:制造执行单元的智能防错技术、工序间自动快速切换技术、自适应加工技术、智能刀具寿命管理技术、产品检测与质量控制技术等。

该生产线建成后,加工过程自动感知毛坯状态、机床状态和特征状态,对缺陷情况、受力大小、误差及偏差进行实时分析,自主决定余量分布、参数变化、参数补偿、错误追溯,驱动执行单元开展基准制作、参数调整、精确加工及信息输出等,实现加工过程的智能化。

②部件装配生产线。

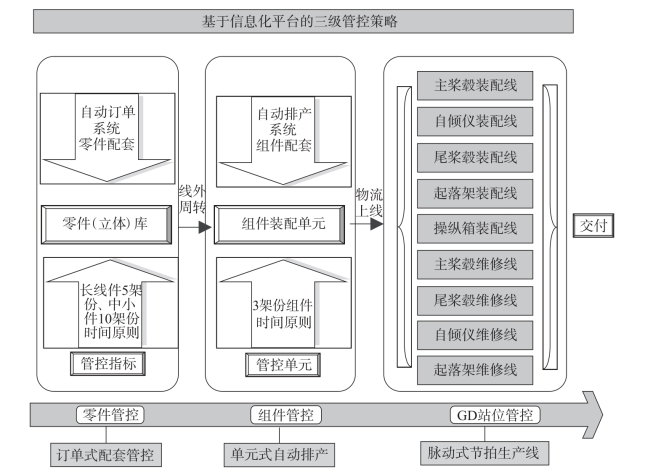

该生产线建设中,引入了智能化装配理念,结合桨毂、自倾仪装配特点,研究和设计自动化的孔挤压强化,温差控制、部件装配的执行终端。同时,融入数字化的装配工具、智能设备、数字化技术及传感技术。建设内容包括5条装配生产线和4条维修生产线。部件装配生产线的管控策略及功能区规划如图7.2-4所示。

生产线建设涉及的关键技术包括:大部件数字化装配仿真技术、自动化温差控制技术、关键轴承自动装配技术、智能物料识别技术、装配过程数字化测量及控制技术。

(www.daowen.com)

(www.daowen.com)

图7.2-4 部件装配生产线的管控策略及功能区规划

③复材桨叶数字化生产线。

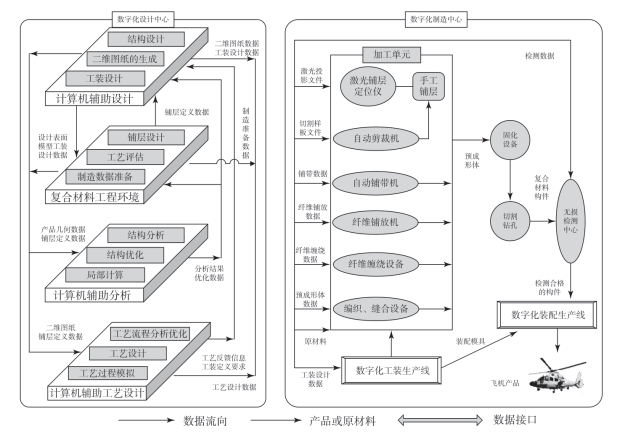

该生产线的建设目标是,基于桨叶成形制造技术,建设集成智能化数据管理系统、智能化运行与管理系统、制造过程智能控制系统等功能于一体的生产体系,实现桨叶产品全生命周期的管理和控制。复材桨叶数字化生产线示意图如图7.2-5所示。

建设内容:复材桨叶数字化生产线主要包括数字化设计中心和数字化制造中心的建设,同时,要建立低温储存材料的数字化、智能化管理系统,实现预浸料等材料的外置期、储存期管理及出入库管理,实现材料的预警功能,保证材料的有效性。

关键技术:应用铺层工艺仿真技术、数控下料技术、激光铺层定位技术、数控切边镗孔技术及激光散斑检测技术等,实现桨叶制造全过程的数字化;开展桨叶成形工艺模拟仿真技术,进行桨叶铺层和固化工艺参数的模拟验证,确定泡沫压缩量、加压压力和温度等参数;发展和应用桨叶制造ABD技术,实现桨叶图样信息、桨叶制造工艺信息的电子化记录和存储,推进过程控制的智能化进程。

图7.2-5 复材桨叶数字化生产线示意图

④制造执行系统。

制造执行系统以整个工厂的数据集成为核心,以生产跟踪为主线,对车间的数据采集、产品数据管理、生产计划管理、流程管理、配送管理、生产过程管理、库房管理、质量管理、统计分析、看板管理、设备管理、工装及刀夹量具管理等车间生产业务实施全面管控。

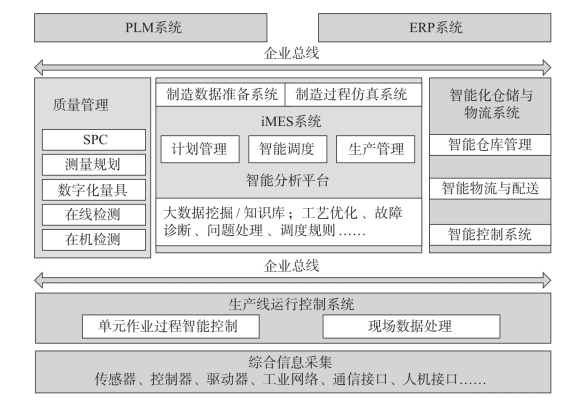

建设内容:基于旋翼系统部件生产及装配的智能制造生产线的五层架构数字化平台执行系统,通过与上层ERP系统、工艺系统紧密集成。同时利用入式、传感器等设备与操作层、现场控制层紧密集成。生产线执行系统构架如图7.2-6所示。

⑤仓储与物流系统。

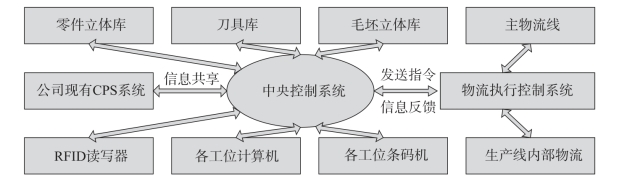

建设一个由刀具库、毛坯立体库及零件立体库构成的数字化仓储、智能化的物流线(主物流和线内物流),以及中央控制系统、物流执行控制系统;利用射频技术对仓储系统各原件进行实时感知,中央控制系统对各站位反馈信息进行实时分析,自主分析各执行终端的需求,通过物流执行控制系统实现精确配送。仓储与物流系统的架构如图7.2-7所示。

图7.2-6 生产线执行系统架构

图7.2-7 仓储与物流系统架构

建设内容:一是智能物资仓库管理。物资管理仓库由刀具库、毛坯立体库及零件立体库构成,仓库自主进行物资搬运、摆放、清理等作业,达到仓库空间充分合理利用、物资数据掌握及时和精确、搬运工作准确和高效。二是智能物流与配送。利用感应元件智能识别执行终端工作状况,优化排产,调整资源分配,做出智能化判断,工件和刀具在生产线内自动流转,实现工件和刀具自动配送到工位,工件在工序间智能流转。三是智能仓库及物流控制系统。对接生产执行及管控系统,仓库及物流控制系统自动执行中央控制系统发送的物流指令,调度主线物流和线内物流的运行:根据昌飞公司生产计划,向物流控制系统发送物流指令,并监控整个车间的生产情况,解决生产能力瓶颈。同时,系统具备智能的仓库定置、账目管理、动态监控、风险预警等功能,能对采集的数据进行逻辑判断与处理发出科学的执行指令,提升综合管理能力。

(4)建设效果。

本项目在传统信息化集成、数字化制造基础上,进一步提升制造过程的智能处理能力。在计划编制、运行调度、设备控制、工艺处理、质量分析过程中引入人工智能方法,实现基于规则、知识的决策处理。在旋翼系统制造中实现关键过程的智能化处理,极大地减轻制造过程中人的状态分析、数据处理强度。本项目使旋翼系统生产设备数控化率达到80%以上,产品设计的数字化率达到100%,产品研制周期缩短20%,生产效率提高20%,生产人力资源减少20%,产品零部件不良品率降低10%,实现单线年产50架的批量生产能力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。