(1)建设需求。

运载火箭筒体壳段均为半硬壳筒段结构形式,主要由桁梁类零件、中间框、上下端框、蒙皮等零件组成。其构型复杂,可靠性要求高,生产过程中涉及的工艺、人员、物料、工装、设备多样,且任务需求多变,一般采用混流排程、多品种小批量作业的生产模式。

高密度发射任务的形势下,传统的生产模式已经不能适用运载火箭筒体壳段的制造需求,急需进一步革新运载火箭制造技术,转变制造模式,以提高生产效率,保证产品制造精度。

(2)建设目标。

以生产现场的生产制造、物流转运、出入库活动为核心,以精益生产思想为指导,以集成化的数字化信息平台为载体,整合工艺设计与管理、生产计划与调度、质量检测与控制、工装物料信息管理等多种平台,形成集生产任务接收与分解、协同工艺设计、动态排产、质量控制为一体的协同工作环境。

(3)建设方案。

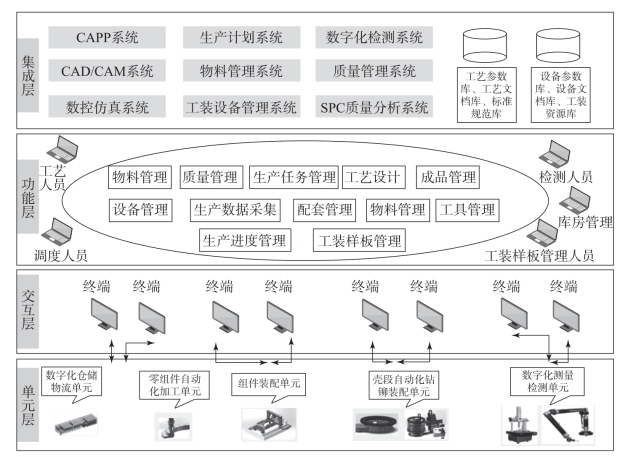

该生产线的框架结构由单元层、交互层、功能层和集成层构成。其中:单元层是制造活动的执行机构,通过交互层接收制造任务并反馈设备与产品实时状态;交互层承担上下层之间的信息交互;功能层向生产线参与人员提供生产线管理的各种功能,并下达具体指令;集成层是数字化生产线的纽带,通过集成各种管理系统进行数据处理并向功能层提供数据界面,具体如图7.2-1所示。

图7.2-1 筒体壳段数字化装配生产线框架结构示意图

①单元层。(www.daowen.com)

单元层作为执行制造活动的主体结构,包含了一系列面向制造系统底层的制造资源,如机床、刀具、量具和材料等。此处将单元层划分为包含数字化仓储物流单元、零组件自动化加工单元、组件装配单元、壳段自动化钻铆装配单元、数字化测量检测单元等按工艺相似性整合的虚拟逻辑实体。通过底层制造资源单元化的组织模式,整合人工资源和制造资源,并通过制造执行系统进行统一调配和管理。

②交互层。

交互层基于部署在车间各个制造单元的电子屏、PC机、数字化测量检测工具等信息化终端,将车间制造执行系统的功能延伸至车间生产现场。一方面,检验人员、操作工人能够通过信息交互终端及时接收和查看调度管理和工艺管理人员下发的加工任务单、工艺技术文档等信息;另一方面,通过信息交互终端,制造活动执行者还能够及时采集生产现场每个工位的生产进度、产品质量、设备状态等信息,并及时向上层计划管理部门反馈,检验人员能够实时关注产品加工状态,并通过数字化测量、检查设备接口将产品性能数据上传集成平台,进行质量控制与管理。

③功能层。

功能层涵盖了数字化柔性装配生产线各系统涉及的所有功能。工艺人员、调度人员、库房管理、检测、工装样板管理等分管人员通过相应权限登录生产线集成平台,进行工艺设计、生产进度管理、物料管理、工装样板管理等活动。通过交互层反馈的现场信息和质量数据,能够及时有效地对生产过程和产品质量进行控制。

④集成层。

集成层是管理壳段产品柔性生产线制造活动和数据资源集成平台,包含系统集成和数据库系统集成两大部分。为了实现工艺、制造、质量各个流程的协同作业,集成层应包含工艺设计系统、CAD/CAM系统、数控仿真系统等为制造前的工艺准备提供支持;生产计划系统、制造执行系统、工装设备管理系统等进行制造活动的管理;数字化检测系统、质量管理系统等实现工序级和产品级的质量检验、不合格品审理功能。制造资源数据库为系统平台提供数据支持,包含工艺参数库、工艺文档库、标准规范库、设备参数库、设备文档库、工装资源库等,通过数据接口和其他系统集成,实现知识的共享、重用。

(4)建设效果。

该生产线涵盖了3个型号、9种产品,共12种构型的助推器筒体壳段。改变生产模式后,年产能提高70%,铆接质量100%符合QJ782铆接通用技术条件要求,壳体装配后各项形位公差全部优于设计指标要求。通过建设,全面提高物料及信息管理自动化水平、运载火箭壳段生产效率和产品质量,满足批产按需交付与研制快速响应需求。此外,新的工艺布局有效减少了厂房占用面积,改善了装配环境,可持续发展性良好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。