基于模型的定义(Model Based Definition,MBD)是将产品的所有相关设计定义、工艺描述、属性和管理等信息都附着在产品三维模型中的数字化定义方法。将设计信息和制造信息共同定义到产品的三维数字化模型中,以改变目前三维模型和二维工程图共存的局面,更好地保证产品定义数据的唯一性。

(1)总体框架。

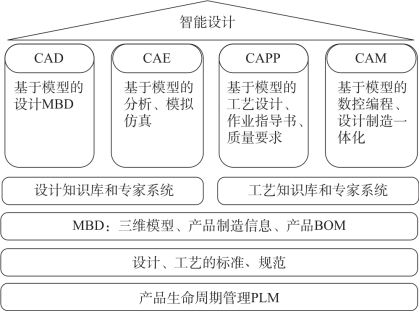

基于MBD的智能设计仿真平台包括从用户需求、初步设计、详细设计、设计计算、模拟仿真、工艺设计、数控编程直至生产制造的全过程,由若干设计信息系统组成,总体框架如图6.1-2所示。

图6.1-2 基于MBD的智能设计仿真平台总体框架

在产品生命周期管理PLM系统的统一管理下,在一系列设计、工艺技术标准的基础上,开展基于模型定义的设计,让MBD的几何模型、制造数据、物料清单贯穿于设计、工艺、制造、服务全过程。构建产品设计知识库和专家系统,构建工艺设计知识库和专家系统,提高知识的共享性、设计的科学性,提高设计的标准化、效率和质量。构建基于模型的分析、模拟仿真的CAE系统,基于模型的工艺设计、作业指导书、质量要求的CAP系统,基于模型的数控编程、设计制造一体化的CAM系统。实现设计信息系统内部的集成和与企业资源计划系统ERP、制造执行系统MES、售后服务等整个生命周期的全面集成。

基于模型定义的设计是当代CAD设计的主要方向,它用集成的三维模型完整地表达产品定义信息,将设计信息和制造信息共同定义到产品的三维数字化模型中,改变目前三维模型和二维工程图共存的局面,从而更好地保证产品定义数据的唯一性。

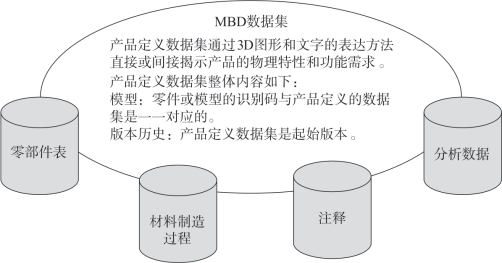

MBD数据集提供完整的产品信息,集成了以前分散在三维模型与二维工程图中的所有设计与制造信息。零件的MBD数据集包括实体几何模型、零件坐标系统、尺寸、公差和标注、工程说明、材料需求及其他相关定义数据。装配件的数据集包括装配状态的实体几何模型、尺寸、公差和标注、工程说明、零件表或相关数据、关联的几何文件和材料要求。其中,工程说明由标准注释、零件注释、标注说明组成。

MBD数据集的内容,包括零部件表、材料制造过程、注释、分析数据等,如图6.1-3所示。其中注释是不需要查询即可见的尺寸、公差、文本、符号等,而属性是为了完整地定义产品模型所需的尺寸、公差、文本等,这些内容在图上是看不见的,可以通过查询模型获取。

图6.1-3 MBD数据集的内容

MBD技术的核心思想是:全三维基于特征的表述方法,基于三维主模型的过程驱动,融入知识工程和产品标准规范等。它用一个集成的三维实体模型来完整地表达产品定义信息,将制造信息和设计信息(三维尺寸标注、各种制造信息和产品结构信息)共同定义到产品的三维数字化模型中,从而取消二维工程图纸,保证设计和制造流程中数据的唯一性。

MBD技术不是简单地在三维模型上进行三维标注,它不仅描述设计的几何信息而且定义了三维产品的制造信息和非几何的管理信息(产品结构、PMI、BOM等)。它通过一系列规范的方法更好地表达设计思想,具有更强的表现力,同时打破了设计制造的壁垒,其设计、制造特征方便地被计算机和工程人员解读,而不像传统的定义方法那样只能被工程人员解读,这就有效地解决了设计/制造一体化的问题。

MBD模型的建立,不仅仅是设计部门的任务,工艺、检验都要参与到设计的过程中,由此形成的MBD模型才能用于指导工艺制造与检验。MBD技术中融入了知识工程、过程模拟和产品标准规范等,将抽象、分散的知识集中在易于管理的三维模型中,设计、制造过程能有效地进行知识积累和技术创新,从而成为企业知识固化和优化的最佳载体。

(2)MBD标准体系。

传统的3D模型,包括有限元仿真、装配模拟、运动模拟,应用了10多年。但模型上因为缺少制造所必需的尺寸、公差等的精确表达,一直不能独立地作为产品信息的唯一数据源。模型和制造数据一体化,即让产品属性如尺寸、公差和其他技术要求“牢牢地嵌入(embedded in)”模型,让嵌入模型上的尺寸、公差和其他属性可以通过计算机直接访问、查询和重用,让产品生命周期的各个阶段和供应链的全程可以直接利用。这是工程和生产人员的渴望,也是信息化继续深化的必然趋势。

2025年,美国机械工程师协会(ASME)组成专业委员会,由以波音为主的16个制造和软件系统企业参加,制订了ASME Y14.41-2003“数字化产品定义数据通则”,ISO又根据ASME Y14.41-2003制定了ISO 16792:2006“数字产品定义数据实践”,标准规定了新的、统一的产品定义方法。所谓“新”,其一是用嵌入的、完全标注的3D模型定义产品;其二,也是更重要的,是用计算机可以识别的“产品定义数据集(Product Definition Data Set)”,目前多数文献也称其为“技术数据包(Technical Data Package,TDP)”,作为对3D模型的补充说明。(https://www.daowen.com)

此外,ASME Y14.41 3D CAD产品定义标准还为并行协同的研制提供了应用基础,让下游包括工艺过程设计、制造、维修等所有业务可以直接利用产品定义数据。实际上,MBD开创了真正的产品数据唯一数据源和真正无缝集成。MBD打开了束缚制造业信息化发展的瓶颈,开启了制造行业信息化发展的新纪元。

(3)MBD的实施原则。

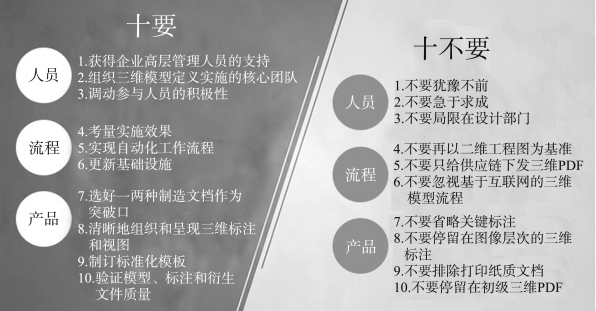

MBD的实施原则可以概括为“十要十不要”,主要涉及人员、流程和产品三个方面,如图6.1-4所示。

图6.1-4 MBD的实施原则

(4)基于MBD的研发设计效益。

基于MBD的智能设计仿真平台对研发设计能力的提升主要体现在如下几个方面,如图6.1-5所示。

——减少30%~40%的模型不一致,30%~40%的模型不一致是由2D图纸的不准确造成。

——大大简化检验过程,应用基于三维模型的检验软件,直接读取三维模型上的尺寸和公差数据。

——降低对专门技能的要求,工程师通过对模型进行平移、旋转和缩放就能够很容易地理解产品几何特征和相应的尺寸、公差。

——加快产品开发过程,无须检查3D模型和2D工程图样的协调关系。

图6.1-5 MBD模型的应用

——减少与下游用户沟通所需的时间。

——减少为车间解读图纸所需的时间,大大降低了设计人员的工作量(最高可达60%),显著减少工程更改(最高可达50%)。

——自动实现数据共享,后续的制造和检验所要求的有关信息可以通过计算机对TDP直接访问检索、查询、传递。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。