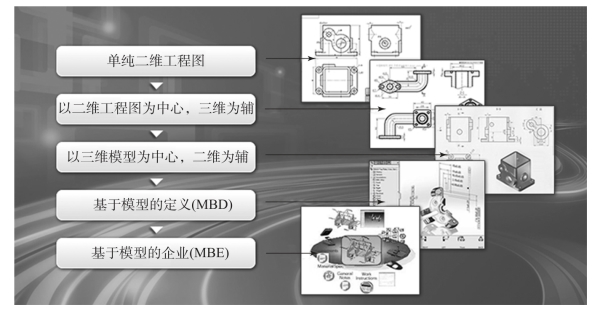

研发设计仿真的演进如图6.1-1所示。

图6.1-1 研发设计仿真的演进

①单纯二维工程图。

设计师在设计新产品时,首先将脑海中的三维实体通过严格的标准和投影关系变为工程界所共识的标准工程图。然后制造工程师、工人在使用这种平面图纸时,又要通过想象恢复它的立体形状,以理解设计意图。对二维图样的绘制和理解需要严格的专门训练,要求工程人员有良好的空间想象能力。

②以二维工程图为中心,三维为辅。

20世纪90年代,为了开发、普及、推广计算机辅助设计技术CAD,由原国家科委主导开展了“用图版工程”,在全国普及推广计算机二维工程绘图,提高了设计工作效率,甩掉了图版和丁字尺,描图员这个岗位从此消失。该模式下,工程师在设计过程中,采用二三维CAD混用的模式,使用三维CAD进行产品功能结构设计,工程图还是在原来的二维CAD中进行,存档文件也是采用二维图档,指导后续的加工生产。二维图纸依旧作为信息传输过程中的重要文件。(www.daowen.com)

③以三维模型为中心,二维为辅。

随着计算机和CAD软件技术的发展,近20年来,一部分企业开展了三维实体模型的设计,这当中经历了三维实体模型、参数化建模和变量参数化建模的过程。由于三维实体造型技术能够精确表达零件的大部分属性,在理论上有助于统一CAD、CAE、CAPP、CAM的模型表达,给设计带来了方便性。但三维模型中却不包括尺寸和公差的标注、表面粗糙度、表面处理方法、热处理方法、材质、结合方式、间隙的设置、连接范围、润滑油涂刷范围、颜色、要求符合的规格与标准等信息,所以在车间里仍然使用二维工程图。三维模型主要用于CAE工程计算和计算机辅助数控编程CAM。在该模式下,工程师采用三维软件开展产品设计和验证工作,指导生产加工的二维图纸通过CAD软件自动生成。

④基于模型的定义(MBD)。

该模式将三维制造信息PMI与三维设计信息共同定义到产品三维数字化模型中,使CAD和CAM等实现真正高度集成,使生产制造过程可不再使用二维图纸。波音公司要求波音787飞机全球合作伙伴采用MBD模型作为整个飞机产品制造过程中的唯一依据。该技术将三维产品制造信息(3D Product Manufacturing Information,3DPMI)与三维设计信息共同定义到产品的三维数字化模型中,使产品加工、装配、测量、检验等实现高度集成。MBD技术减少了物理样机的制造,缩短了产品开发时间,提高了标准件库的利用率,减少了模型的不一致性,提高了设计的准确性,是数字化设计技术的一次飞跃。

⑤基于模型的企业(MBE)。

基于模型的企业(Model Based Enterprise,MBE)是美国军方在“下一代制造技术计划”中提出的。仅仅使用MBD还无法完全实现最初提出的提高大型复杂系统的设计质量,减少制造交货时间,以及减少工程变更,减少产品缺陷,提高首次质量等目标。设计过程中的数据具有独立、稳定、可管理、可重用等特点,模型中包含的数据信息能在工艺、制造环节有效传递,生产制造包括后续的过程都高度自动化,实现数字样机和物理样机中间各个环节的通路。MBE是一种制造实体,它是用建模与仿真技术,对设计、制造、产品支持的全部技术和业务的流程进行彻底的改造、无缝集成以及战略管理。利用产品和过程模型来定义、执行、控制和管理企业的全过程,并采用科学的模拟与分析工具,在产品生命周期的每一步做出最佳的决策,从根本上减少产品创新、开发、制造和支持的时间成本。

MBD与MBE的关系。基于模型的企业(MBE)是MBD数据源的应用环境,完整的MBE能力体系构建,就是以MBD模型为统一的“工程语言”,按系统工程方法的指导,全面优化梳理企业内外、产品全生命周期业务流程、标准,采用先进的信息化技术,形成一套崭新的完整的产品研制能力体系。企业需要一套面向MBE的信息化环境,帮助企业实现MBD模型以及相关数据在企业内外能够顺畅流通、可直接利用。对于每一个制造企业,跨企业内外的产品全生命周期业务是非常复杂的,基于现有各自独立的信息化技术和工具,不可避免需要处理大量的系统集成和数据转换,才勉强能保障MBD模型以及相关数据的流通或可利用,这将是致力于成为MBE企业直接面临的最大的问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。