军工企业数字化工厂建设水平的微观评估常用同行专家评议的方法,需要同时评估数字化工厂工程技术、数字化工厂管理技术和数字化工厂支撑技术3个模块。根据评估范围和内容,确定每个二级指标下面的三级指标,同时通过三级指标对二级指标进行细分,形成从上至下的3层量化评估指标体系。

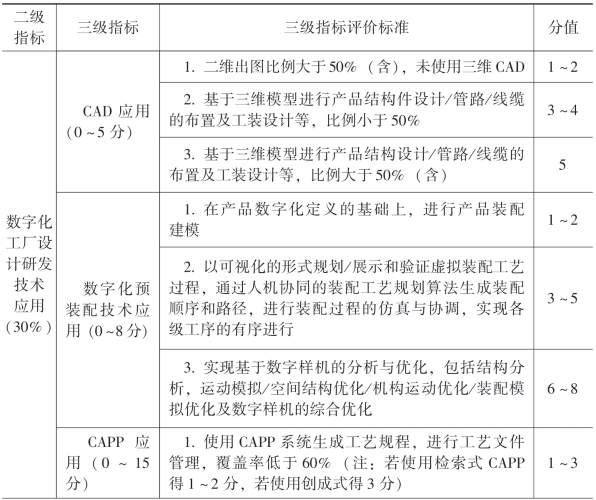

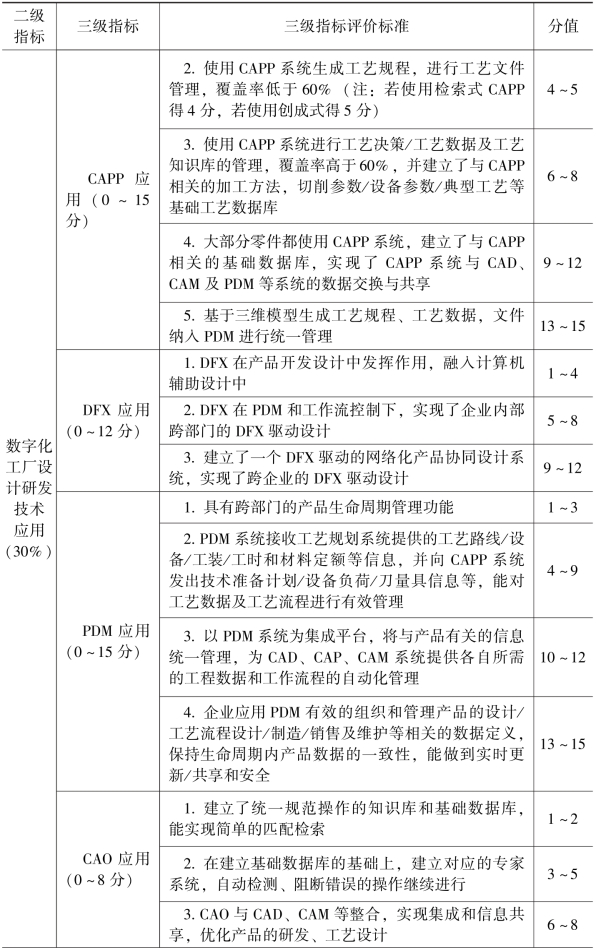

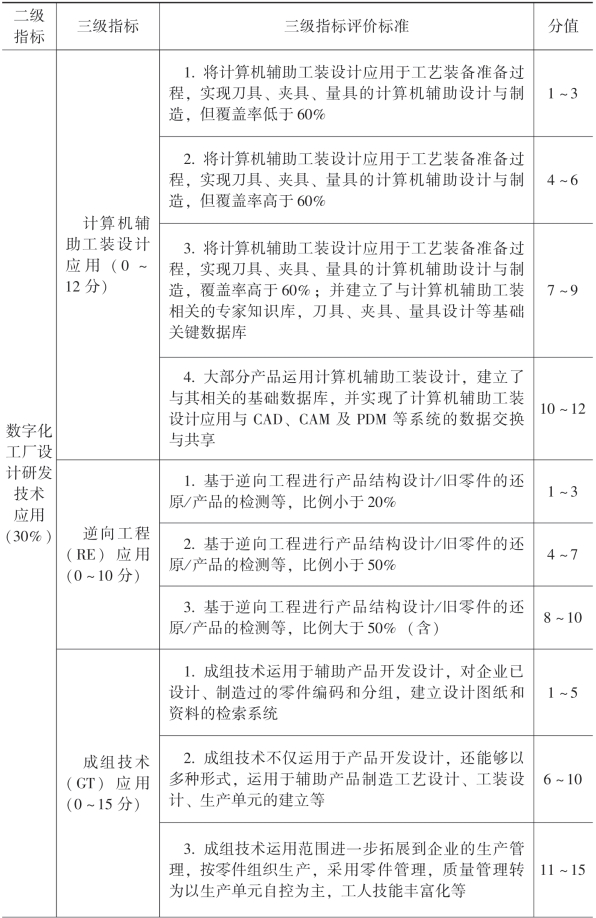

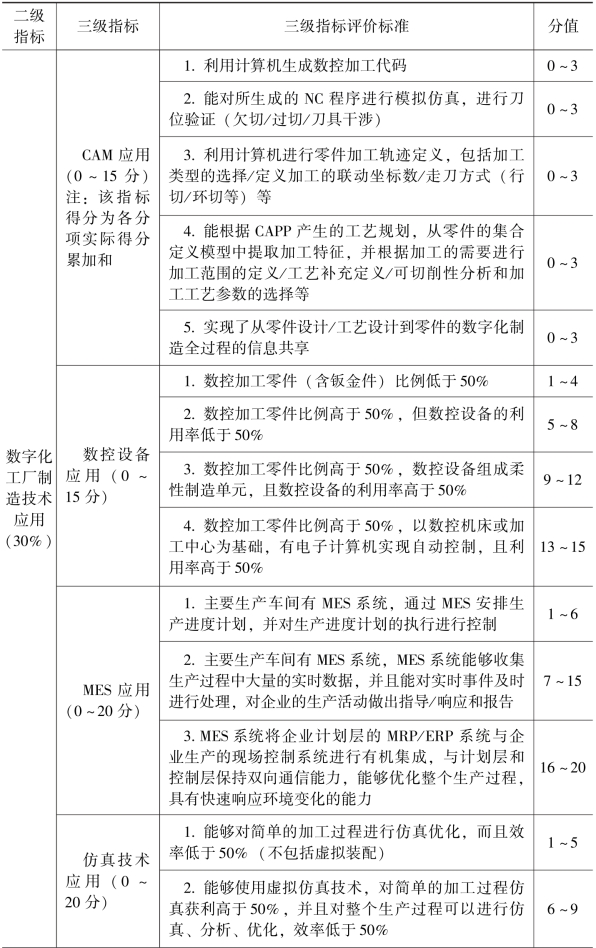

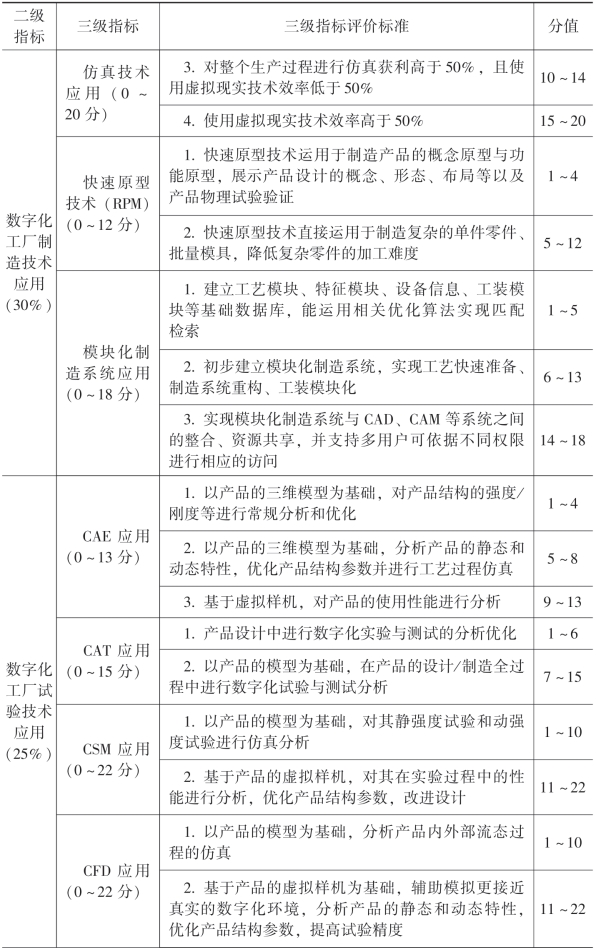

(1)数字化工厂工程技术评估指标。

数字化工厂工程技术评估指标包括数字化工厂设计研发技术应用、数字化工厂制造技术应用、数字化工厂试验技术应用和数字化工厂其他技术应用4个二级指标,如表5.2-1所示。

表5.2-1 数字化工厂工程技术评估指标

续表

续表

续表

续表

续表

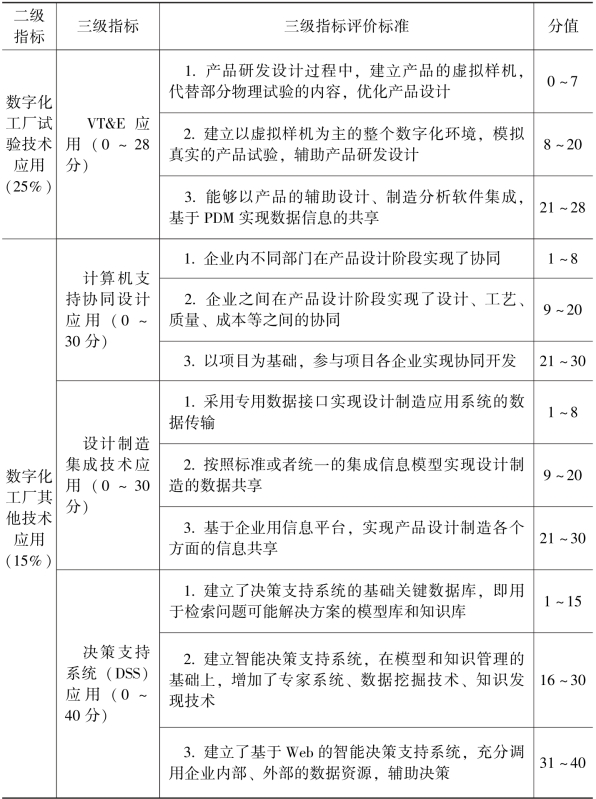

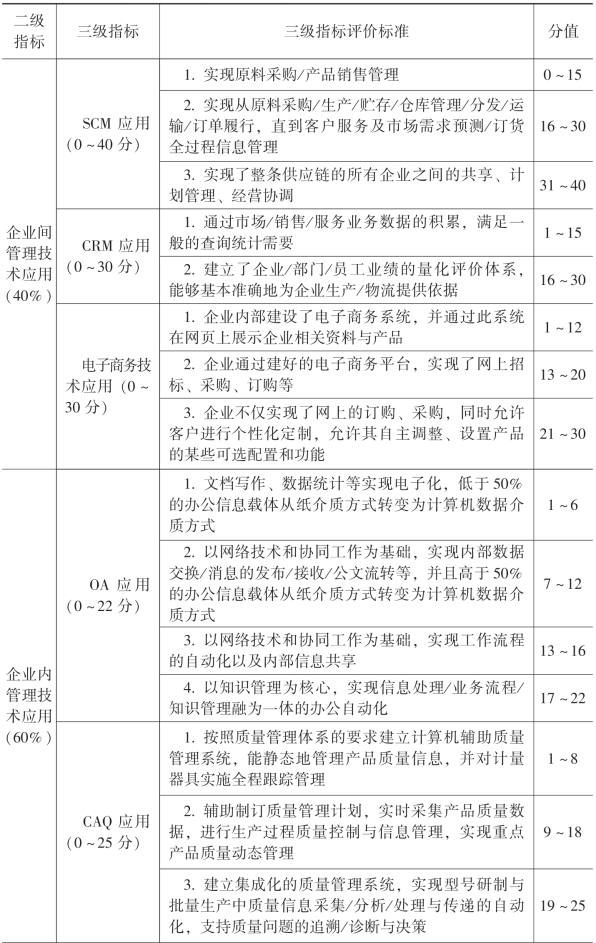

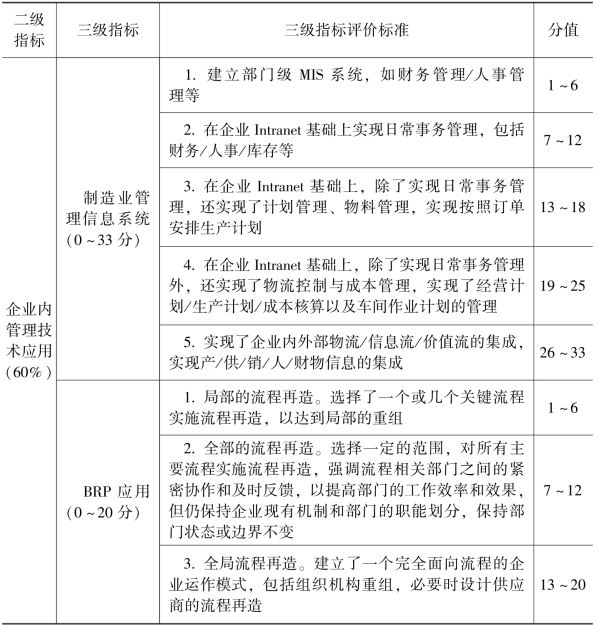

(2)数字化工厂管理技术评估指标。

数字化工厂管理技术评估指标包括企业间管理技术应用和企业内管理技术应用2个二级指标,如表5.2-2所示。

表5.2-2 数字化工厂管理技术评估指标

(www.daowen.com)

(www.daowen.com)

续表

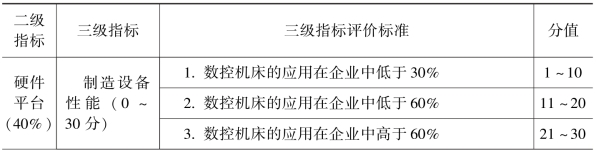

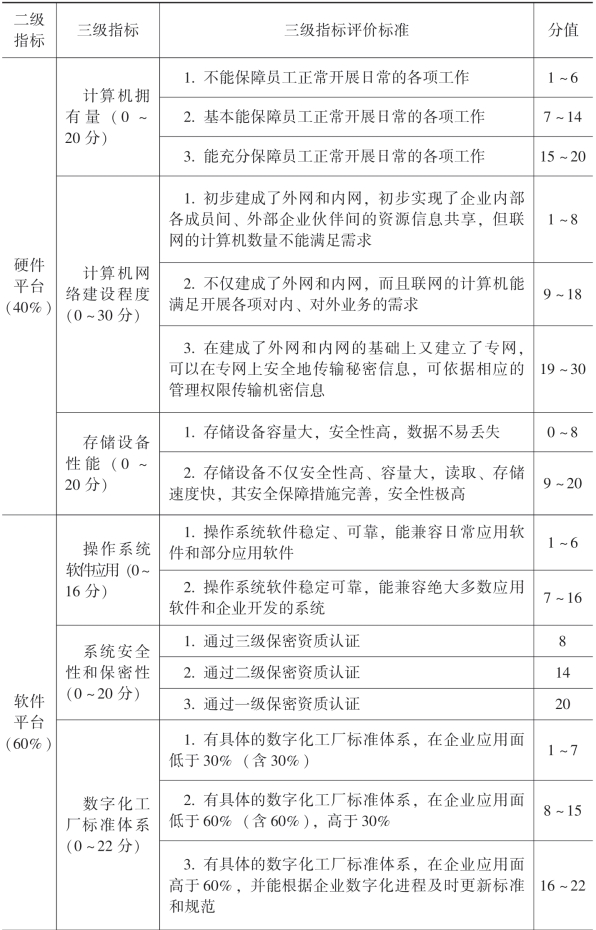

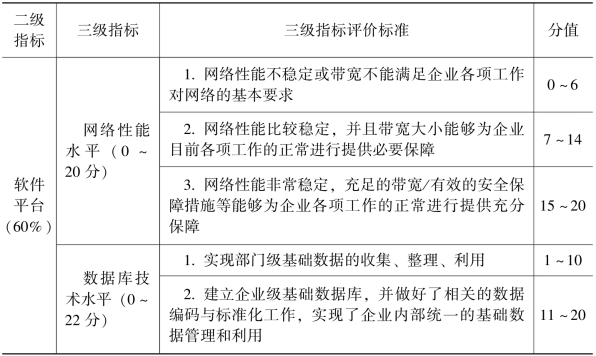

(3)数字化工厂支撑技术评估指标。

数字化工厂支撑技术评估指标包括硬件平台和软件平台2个二级指标,如表5.2-3所示。

表5.2-3 数字化工厂支撑技术评估指标

续表

续表

(4)评价标准。

数字化工厂按照建设程度可以分为3个等级:初级水平(0~40分)、中级水平(41~80分)、高级水平(81~100分),每个建设水平都有自己的显著特征和着重点。

——数字化工厂建设初级水平:以单项数字化技术应用提升为核心。

企业能够较好地应用某一项数字化技术,在产品研发和制造过程中应用计算机辅助设计(CAD)、计算机辅助制造(CAM),在生产过程自动化中使用计算机辅助检测(CAT)和计算机辅助工艺编制(CAPP)系统的部分功能模块;在企业管理信息化方面,使用管理信息系统(MIS)和办公自动化系统(OA),初步实现以财务管理为核心的人、财、物、产、供、销的计算机辅助管理。数字化对降低产品成本和提高劳动生产率有一定的贡献,对产品需求变化的快速响应能力有一定提高,对提高产品质量有一定的贡献,数字化综合效益一般。

——数字化工厂建设中级水平:以业务流程再造为核心的系统集成,加强企业的单一基础数据建设。

在产品设计制造过程中使用产品数据一致性管理技术,逐步实现基于PDM的设计制造集成,即CAD/CAPP/CAE/CAM的集成,制造加工过程逐步实现计算机数字控制(CNC)和柔性制造系统(FMS);在企业内部建立企业级信息资源数据库,实现信息共享,初步实现辅助决策,为企业领导提供决策支持。数字化对降低产品成本和促进劳动生产率有较大贡献,对产品需求变化的快速响应能力有较大提高,对业务决策、开发周期、供货期等有较大影响,提高产品质量的贡献较大,数字化综合效益较高。

——数字化工厂建设高级水平:以优化价值链为核心,实现虚拟制造和异地协同,加强企业间的管理。

在设计制造中普遍使用数字化技术,解决了异地产品数据资料完整、安全传输与共享的难题,研发、设计和制造可以异地同时进行,原料、在制品以及成品都由信息技术和数字化设备实时控制,实现生产过程自动化和最优智能控制;SCM、CRM和管理方式趋于成熟。数字化对降低产品成本和促进劳动生产率、对产品需求变化的快速响应能力提高的贡献均很大,对业务决策、开发周期、供货期等的影响效果明显,对提高产品质量的贡献大,数字化综合效益好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。